-

杨 荣 黎志根

(方大集团九江萍钢钢铁有限公司)

摘 要 分析烧结机炉条糊堵机理,通过除尘灰均衡以及加湿使用、加强生产工艺操作管控、合理控制混合料总体碱金属摄入量、定期集中清理炉条等相关措施后,炉条糊堵问题已得到了有效解决,减轻员工劳动强度的同时也保障了238m2烧结机高效生产。

关键词 除尘灰使用 碱金属摄入量 炉条糊堵

1 概述

西区238m2烧结机是九钢目前最大的烧结机,投建于2011年初,烧结矿除供西区1号(450m³)、2号高炉(1080m³)两座高炉外,需每天倒运1500T左右烧结矿供东区高炉使用以降低高炉用矿成本,烧结机投产后经过工艺参数摸索、相关设备设施的合理化改造,在长期生产过程中生产以及设备相对较为稳定,为公司发展奠定了坚实的基础;但近几年来由于公司为适应环保要求、降低生产成本,加大了对环保设备的技改投入以及对固体废弃物的回收利用,同时采购了部分低价铁料矿种如硫酸渣、伊朗粉、国内富粉等,为实现清洁生产跨出了关键一步,带来了可观的经济效益和社会效益的同时也带来了一系列生产问题,如:除尘灰大多具有粒度细、亲水性差的特点,造球性能差,降低了烧结料层透气性,低价矿如硫酸渣等含有微量元素K2O、Na2O等含量波动,导致炉条糊堵现象时有发生,特别是在2019年4月中旬3#机头除尘投运使用机头除尘灰以来炉条糊堵尤其严重,由于炉条糊堵堵塞严重以致影响烧结过程有效风量大幅降低,已经严重制约238m2烧结生产,因此消除烧结机炉条糊堵,已成为刻不容缓的一个问题。

2.1 炉条糊堵过程机理

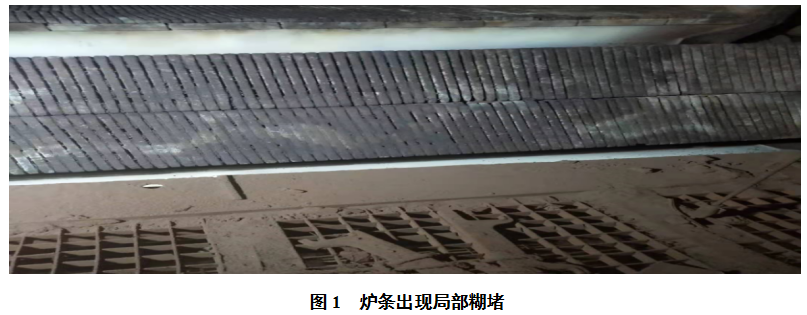

从238m2烧结机炉条糊堵情况来看,首先在炉条堵塞前期,炉条颜色发黑,炉条局部出现白色团状物,炉条两段与隔热件开始结料,导致炉条与隔热件活动间隙逐渐被压缩,最终炉条间隙被完全堵死,炉条开始出现糊堵至完全糊堵具体变化情况如下:

(1)炉条与隔热件接触的地方先粘料,使得炉条底部与隔热件的有效间隙越来越狭小,炉条活动空间受限;

(2)紧接着炉条两端开始糊堵,然后向中间过度,且炉条表面发白、发黑,台车端面大梁颜色明显加深(颜色为黑色、黄色为主),炉条表面白色、黄色团状物质增多;

(3)炉条之间的缝隙有粘料,并且缝隙越小, 越容易粘料,糊堵越频繁,由于炉条活动空间受限,炉条糊堵明显加重;

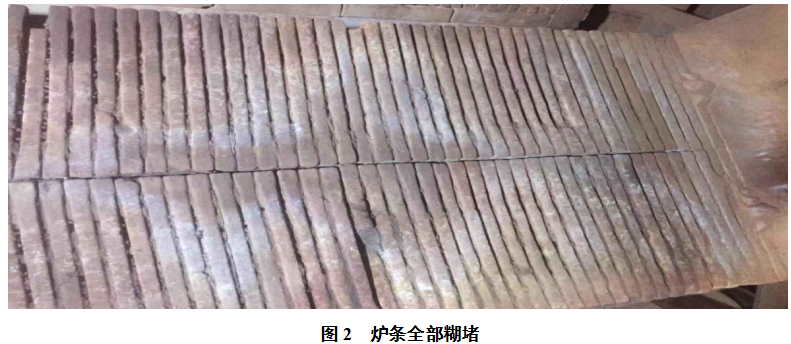

(4)炉条糊死后,黏结力很大,人为处理劳动强度大(见图2)。

烧结过程自上而下可分为:烧结矿带、燃烧带,预热带、干燥带和过湿带且燃烧带和过湿带阻力最大。随着烧结过程的进行,过湿带逐渐下移,冷凝水增多,使台车炉条变的潮湿,混合料中无法被吸附造球的粉料和除尘灰,受风机风力作用,部分粘附在潮湿的炉条间隙处,且无法被抽走。随着燃烧带下移,温度升高,粘附在炉条缝隙处的粉料和除尘灰发生矿相反应,粉料及其他元素不断循环富集,加上炉条、隔热件等活动间隙不断被压缩,以致使炉条糊堵被彻底糊堵(见图2)。

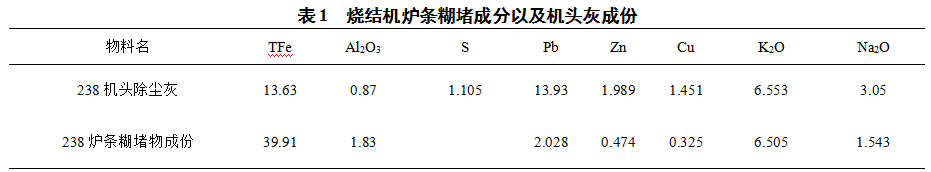

2.2 确定炉条糊堵物质的化学成分

(1)利用台车下线机会,对台车炉条以及隔热件结块物送检成份如下表1,从中发现,炉条间隙物中含有碱金属氧化物(K2O、Na2O)比例高,与机头除尘灰碱金属氧化物具有共性,且碱金属含量均较高,碱金属氧化物(K2O、Na2O)沸点温度相对于烧结燃烧带温度偏低,在烧结过程进行至燃烧带时,碱金属氧化物被高温挥发出来,由于抽风作用被下移逐渐粘附在较冷的炉条以及隔热件上;2019年4月中旬3#机头除尘投运后产生的机头除尘灰全部被回收至配料系统使用,在此期间,炉条糊堵现象尤其严重,鉴于炉条糊堵物成份以及使用机头除尘灰后炉条出现得严重糊堵可一定程度判定使用机头除尘灰是影响炉条糊堵的关键性因素。

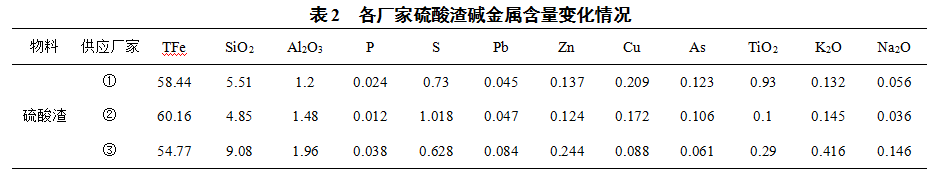

(2)2019年5月11日西区238m2烧结出现炉条糊堵,经排查在炉条糊堵期间配矿结构方面以及工艺参数方面未做大的调整。主要针对国内矿(硫酸渣、国内富粉)使用进行分析,国内矿同品种不同种类在使用过程中存在成份变化较大的情况,其中硫酸渣成分变化较大,5月10日开始使用厂家为③硫酸渣,外观颜色为灰色,但成份较正常值差异较大(见表2),使用厂家为③硫酸渣时,主机炉条出现大面积糊堵,使用厂家为①②时炉条未出现明显糊堵,根据化验成份来看厂家③碱金属钾、钠含量均是正常值的三倍以上。

从炉条结块物成份以及2019年二、三、四季度使用国内矿(硫酸渣、国内富粉等)中碱金属含量(钾、钠等)变化导致炉条糊堵出现反复的现象能够进一步说明混合料中带入的碱金属(钾、钠等)对炉条糊堵影响极大。

3 解决措施

3.1 将机头除尘灰部分外卖(5#6#7#8#电场),其它电场灰润湿后均衡使用

将机头除尘灰部分外卖(主要是5#6#7#8#电场),其它电场倒运至1#地仓,经过在1#地仓上方加装水管,加水浸泡充分润湿等方式,保证机头灰完全润湿,且要求每班定量使用,确保日使用量受控。

3.2 18#19#安装除尘灰加湿机

238m2烧结除尘灰每天用量接近300T,使用配比在4%,针对除尘灰使用量多且难湿润性质,车间组织钳工在除尘灰的下料口安装加湿机,主要用来润湿除尘灰。通过加湿机处理后的除尘灰,亲水性较好,能在极短时间内被水湿润,有效的提高了混合和制粒效果,减少了未制粒粉尘的带入量,一定程度减少了对炉条糊堵的影响。

3.3 建立对国内矿成份预警机制

针对目前降低用矿成本的大环境,建立国内矿成份预警机制尤为重要,首先,要求每班对料场卸货情况进行跟踪,尤其是对国内矿卸货地点以及成份的跟踪,其次对微量元素异常矿粉做好提前预判,及时与公司配矿组做好沟通,做到提前减量减配比使用,以此来控制混合料中总体碱金属的摄入量,通过2019年二、三、四季度使用国内矿(硫酸渣、国富等)中碱金属含量(钾、钠等)变化导致炉条糊堵出现反复的现象得出一定经验:即国内矿中K2O含量应控制在0.250以下,N2O应控制在0.100以下,其中在烧结配比中应控制使用在5%以下为宜。

3.4 提高终点温度,减少台车底部炉条粘结物含量

将前期终点温度标准提高30℃,要求控制在350℃以上,加强生产过程管控,每天进行终点温度曲线检查及大烟道温度曲线检查,提高终点温度的目的就是为提高炉条温度,减少未制粒的粉尘以及碱金属氧化物在炉条以及隔热件上的粘附,可一定程度上减少粉尘进入到炉条之间含量。

3.5 两边废气温度做到稳定

238m2烧结机为双风机双烟道结构,在炉条糊堵期间发现两边台车两边糊堵情况不一,北边烟道温度长期较南边烟道温度低5-6℃左右,由此造成北边炉条糊堵现象比南边严重得多,通过后期加强布料操作,逐步落实工艺管控,两边烟道温度逐渐恢复了均衡,江边糊堵现象也得到了缓解,解决了台车两边糊堵不一的状况。

3.6 集中清理糊堵炉条,防止炉条糊堵进一步发展

要求每班在五楼头部至少敲打一圈,将台车炉条之间尚未糊死的小颗粒结块物清理,防止糊堵现象进一步扩大。处理时,对于“糊”的面积达到50%以上将整部台车更换下线处理,而对于更换糊堵的台车由操作工用钢钎进行清理干净并及时更换烧损炉条及护套。

4 结论

烧结机炉条糊堵对烧结生产有很大的制约性,九钢238m2烧结通过将除尘灰加湿处理并定量均匀使用、合理控制混合料总体碱金属摄入量、加强生产过程管控、定期集中清理炉条等措施有效解决了烧结机炉条糊堵的现象,提高了烧结生产的稳定性,烧结矿产、质量也得到了提高。

(责任编辑:zgltw)