-

丁雁翔 庄金龙 张天宇

(建龙阿城钢铁有限公司炼铁厂)

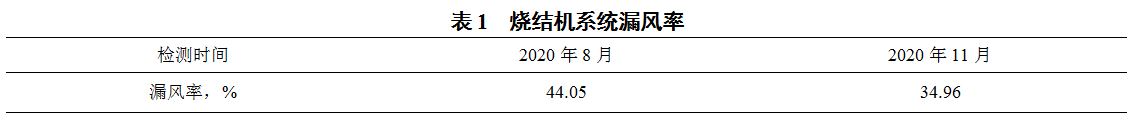

摘 要 针对烧结机漏风现状,分析其漏风问题,找出关键漏风点。对烧结机系统进行密封改造,将烧结机漏风率由44.05%降低至34.96%。通过完善烧结机漏风检查制度、采用烧结漏风改造,烧结机系统漏风率稳定在35%以下。

关键词 烧结机漏风率密封改造

1 前言

建龙阿钢138m²烧结机自2012年投产至今,由于设备老化、磨损严重,烧结机系统漏风率大幅上升,通过烧结料层的有效风量减小,直接影响到烧结矿的产、质量及能源介质的消耗。

为了提高烧结工序生产效率,降低生产成本,提高产品质量,炼铁厂将烧结机漏风治理作为烧结工序节能降耗的重点工作,围绕降低烧结机漏风率,制定出了一系列的改善措施。经过2020年10月年修期间对头尾密封、风箱滑道、台车游板、台车端板、台车栏板及销孔等处理及更换,复产后系统漏风率有所降低,主抽风机负压比年修前提高2kPa左右,脱硫入口氧含量在15.5%-16.4%之间(年修前氧含量:17%以上)。

2 烧结机漏风率检测方法

烧结机漏风率的检测方法主要包括密封法、料面风速法、漏风点测风速法、烟气氧含量分析法、流量法和量热法,根据检测需要的现场生产环境、工艺、设备条件,选定烟气氧含量分析法检测阿钢138㎡烧结机的漏风率。检测烧结机漏风率时,通过烟气分析仪测定烟道和风箱烟气的氧含量,根据烟气中氧含量的变化列出平衡方程,间接算出漏风率。烧结机漏风率计算公式如下:

α=(Q烟道-Q风箱)×100% /(21%-Q风箱)

式中:α 为烧结机漏风率,%;21%为空气氧含量;Q烟道为烟道氧含量,%;Q风箱为烟道氧含量,%

3 漏风治理

3.1 烧结机密封改造

3.1.1 机头、机尾密封更换

原烧结机机头、机尾密封装置为柔性密封,其原理是通过台车底梁底面在全长范围内与密封盖板相互贴合来保证烧结机机头、机尾的密封。但是,在实际生产过程中,台车底梁会或多或少地产生挠度变形,而台车底梁一旦出现弯曲,其底面与密封盖板之间必将产生间隙,并由此造成漏风。

改造方案:模贴式柔性轭流密封能更好的适应台车,可以根据台车的变形而形变,更好的模拟贴合台车底梁,从而对机头机尾的漏风进行轭止。根据生产现场工况的需要,增加了可更换面板以及可更换内部弹性系统的结构,同时为弹性系统配备了锁紧套装置。具体如下:

(1)密封工作面选用材质 NM400的优质合金钢,更能适应烧结头、尾密封的使用环境要求,在高温环境下更具有耐磨性。

(2)密封面板与台车底梁紧密接触,根据台车变形而变形,从而轭止气流通过,对台车底梁模仿跟踪,结构上实现自动补偿;同时能调节水平高度及挠度(主动补偿)大小。

(3)为了适应现场高温高粉尘的恶略环境,弹性系统所需弹簧均采用耐高温材质,设计温度大于 600℃。

(4)上、下箱体之间外侧采用“C”型不锈钢板簧连接,内侧采用双层密封双层保护,确保使用周期。

3.1.2 台车滑道密封

烧结机台车滑道存在着滑道槽与游板之间的漏风、滑道端头漏风及台车游板被卡住弹不起来产生的漏风。烧结机滑道伴随着整个烧结生产线,从烧结机机头开始一直到烧结机机尾结束,是烧结最主要的漏风点,下滑道滑板为固定结构,在长期的热胀冷缩环境下,滑板之间没有补偿量,极易产生变形;且经过长期磨损后,无法及时做出补偿,从而增加漏风点。

改造方案:石墨自润滑密封装置采用弹性结构设计,下滑道滑板与台车游板始终保持紧密贴合状态。采用石墨润滑,石墨的硬度会随着温度的增加而提高,高温状态下石墨与主体耐热钢材质配合稳定强,打破了以往润滑油脂在高温下瞬间挥发的弊端。整套装置采用浮动设计结构,易损件使用周期可延长数倍。

3.1.3 台车本体对接处(端头)密封

台车本体两块台车对接处下端漏风主要是由于台车运行过程中经过机头、机尾回车道时点接触磨损造成,另外台车在回车道叠肩也会导致台车下端不均匀磨损。

改造方案:为防止台车下端磨损后漏风,一旦发现台车下端垫片磨损出现间隙,可将磨损的垫片拆卸后更换新垫片,有效地减少了台车下端漏风。另外为提高台车下端垫片的硬度,延长台车下端垫片使用寿命,降低此处漏风率垫片采用了16mm耐磨材质。

以上三个漏风点占烧结系统总漏风的80%以上,设备件要求标准高,治理、改造过程专业性强,施工难度大,建议外协进行施工。

3.1.4 台车栏板销钉孔漏风密封

台车栏板销钉孔直径为33mm,销钉杆直径为30mm,因此销钉周围处形成1.5毫米宽的漏风通道,为减少此处漏风,将销钉杆由圆柱体改成圆柱和圆锥结合体。安装时圆锥体部分与台车栏板上的销钉孔紧密配合,降低了销钉孔的漏风。

3.1.5 风箱、风管及散料卸灰阀、电除尘卸灰阀的密封

实际工况导致烟气中烧结矿颗粒物对风箱、风管及卸灰阀的冲刷而出现漏风点,为此利用定修或日修进行消缺。

3.2 完善漏风检查制度

根据烧结机系统密封设备运行情况,制定漏风检查制度。不定期开展烧结机系统漏风检查,将检查结果做好记录,根据实际情况对检查到的漏风点利用定修或日修处理,跟踪处理进度及效果。

3.3 强化生产操作

除在规范制度和设备缺陷的整改上可以降低漏风率,通过生产操作也可以有效控制漏风。

(1)铺料要严格按照规定,烧结机台车两侧厚度略高于中间,凹型布料,减少边缘效应,降低漏风。

(2)严控烧结终点,避免因过烧造成台车篦条的损耗,从而避免因掉篦条产生的漏风。另外,大烟道的废气温度控制在合理区间,保证了除尘器入口的烟气温度,也起到保护除尘器的作用。

(3)烧结机岗位加强巡检,及时发现料面拉沟,避免“风走捷径”,影响整个料面的烧结过程。

3.4 漏风率检测结果

采用烟气分析氧含量法检测烧结机系统密封改造后的漏风率,检测结果如表1所示。可知,经过密封改造,烧结机系统漏风率由改造前的 44.05%降至34.96%。通过完善漏风检查制度,密封改造完成至今,漏风率稳定在35%以下。

4 结语

(1)分析了烧结机系统漏风现状,针对存在的漏风问题,对机头、机尾密封、台车滑道、台车本体对接处等漏风点进行密封改造,烧结机系统漏风率由 44.05%降低至 34.96%。

(2)通过完善烧结机系统漏风检查制度,强化生产操作,以及不定期开展烧结机系统漏风检查、处理,取得较好效果,至今烧结机漏风率稳定在 35%以下。

5 参考文献

[1] 贾秀凤,沙玉铎.烧结提产的生产实践[J].宝钢技术,2010,(4):9-12.

[2] 郝永寿.太钢烧结机漏风率检测与漏风治理实践[J].山西冶金,2016,39(5):78-80.

[3] 韩淑峰,夏铁玉,李恒旭,等.降低烧结机系统漏风率的生产实践[J].鞍钢技术,2014,(3):31-35.

[4] 程翠花,范兰涛,甄常亮,等.唐钢烧结机漏风率的测定与漏风治理[J].河北冶金,2017,(6):36-38.

[5] 胡文祥.三钢180m2烧结机漏风治理实践[J].冶金与材料,2019,(2):152-153.

(责任编辑:zgltw)