-

姜永龙 董拥军 李庆生 蒲永金 王国敏 杨义强

(河南亚新炼铁厂)

摘 要 河南亚新炼铁厂1号高炉于2018年3月份进行设备升级改造,7月28日开炉,在生产实践中,采用超高碱度烧结矿、高球配比、高顶压、高风速、高风温、以及量化操作、细化管理等措施,实现低硅冶炼技术,取得了一定成效。

关键词 高炉 强化冶炼 复合料制 高球比 合理操作炉型

1 概述

河南亚新炼铁厂1号高炉于2018年3月份进行设备升级改造,炉容630m³设有18个风口、双出铁场、4座顶燃式豫兴改造热风炉、双料车上料、无料钟炉顶布料设备、炉缸采用了超微孔石墨碳砖+陶瓷杯壁结合,配备AV50-15轴流风机,煤气在线分析、炉顶雾化打水、水温差在线监测等设备。于2018年7月28日点火投产,根据设备运行状况及原燃料条件,逐步优化各项操作制度,采取一系列强化冶炼措施,利用系数日渐提高,取得了稳产、高产、优质、低耗的效果。

2 强化冶炼的措施

2.1 量化原燃料管理

精料不仅有利于提高冶炼强度,而且有利于降低焦比,是高炉提高利用系数的基础。坚持贯彻以“以高炉为中心”,强化“粗粮细作”的生产理念,特别在2018和2019年,政府管控期间,公司买入大量多厂外购烧结矿,及时了解原燃料质量的变化,加强槽下筛分管理,为高炉作出相应调剂提供指导显得尤为必要,具体措施有:

(1)对原料入炉实现数据“可视化”管理。首先建立入炉原燃料数据档案,对于原燃料的粒度组成和物理化学性能进行全面记录分析;其次每班槽下取样分析烧结成份、烧结粒级、返矿粒级;最后要求化验室及时将信息传递给高炉,保证高炉操作者随时能看到入炉原燃料的数据变化及时作出相应调整。

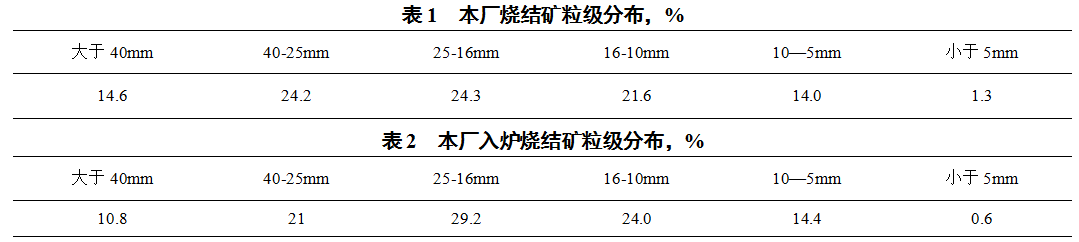

(2)加强原料筛分工作,提高筛分效果。入炉原燃料粉末过多不利于高炉稳定顺行,长时间粉末入炉会影响高炉煤气分布及破坏高炉的正常操作炉型。为了减少粉末入炉,槽下采取了以下措施:1、制定严格的清筛管理制度,保证矿筛透孔率不低于90%,槽下操作工每班8小时清理振筛4次。2、每班做粒级2次,以5-10mm的入炉粒级不大于27%、小于5mm入炉粒级不大于2.5%为标准来衡量清筛效果(详见表1、2、3)。原则上以不亏料为原则,尽可能降低振筛上料层厚度,提高筛分效率,为高炉强化冶炼打下坚实基础。

(3)坚持半仓上料原则,均衡供料(焦炭仓位大于2m,烧结仓大于2.5m时上料),达到降低高料仓落差,降低原料返矿率的目的。

2.2 量化工长操作维持合理的热制度和造渣制度

热制度与造渣制度的合理,是炉腰及炉腹形成渣皮的主要条件,正常炉况应该在炉料下降过程中有一定量的置换,形成一定厚度的稳定渣皮,渣皮过厚或渣皮频繁脱落都将破坏操作炉型,进而影响煤气流的合理分布和高炉顺行。为了稳定合理的操作炉型、控制软熔带的波动,制定了以下措施:

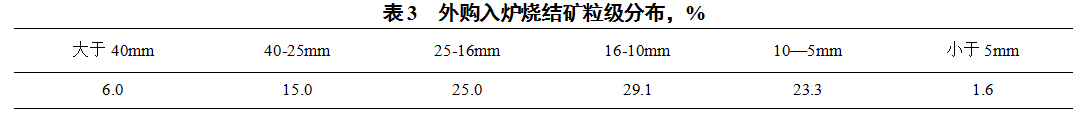

(1)日常操作中要求工长进行量化操作,要求铁水中Si:0.35%-0.45%,在保证物理热1475℃以上前提条件下,炉温控制中下限,严禁长时间低硅高碱或高碱高硅操作操作,当原燃料质量出现明显波动时,及时降低煤比、提高焦比操作,以此保持热制度稳定。通过生产实践,综合燃料比波动7kg/t,影响生铁含硅0.1%。目前,平均硅0.36%左右,硅偏差稳定0.05%以下。

(2)在实际生产中,影响操作燃料比因素很多,大致分为:1、气温影响,多在春秋季,昼夜温差比较大,昼夜燃料比波动在10 kg/t左右;2、焦炭水分影响,可按入炉焦炭水分变化进行效验;3、煤气利用影响,煤气中CO2%±1%,影响焦比∓20-30kg/t。

(3)造渣制度的控制,日常操作中依据烧结碱度变化趋势及当时实际渣碱度情况,及时进行调剂,并结合炉温水平把握好调剂幅度;同时,针对烧结碱度变化的幅度和周期,提前调剂,减少波动。通过生产实践得出:生铁含硅波动 ∓0.1%,二元碱度调整±0.02。

1号高炉合理的造渣制度及稳定的热制度为:

2.3 合理送风制度

要维持合理的操作炉型,实现低燃料比、高冶强操作,除了造渣制度和热制度的稳定,控制合理风量是关键。树立风量为高炉操作中心参数地位,合理依据煤气利用,优化上部调剂,日常操作以风量稳定为中心目的。

(1)一定原燃料做基础,增加入炉风量,原则上风量越大,燃烧的焦炭量就越多,下料速度加快,冶炼强度也就越高。一般认为,风量和冶炼强度呈正比关系。

(2)根据冶炼条件,控制适宜的风速和动能,以初始煤气流分布合理,吹透中心、炉缸活跃为原则,达到合理的操作炉型。随着冶炼强度提高,风量增加,风口回旋区域煤气量增大,为了保持合理的煤气流分布,让高炉接受越来越大的风量,经过理论风速和动能测算,通过调整风口面积(由最初的0.1676m²扩到现在的0.1745 m²),调整布料矩阵等措施,做到上部与下部合理搭配,保持风速245m/s,鼓风动能12500-13500kg.m/s。保证了炉缸活跃、稳定了炉况顺行。

2.4 理论燃烧温度的控制

理论燃烧温度过低时,燃料燃烧不充分,导致炉缸温度不足,过高时,炉缸半径方向温度分布不合理,产生SiO大量挥发到上部重新凝结,会恶化料柱透气性,从而破坏高炉顺行。我厂从生产实践中摸索,理论燃烧温度控制2250±30℃较为合理,既能保证燃料的充分燃烧又能保证充足的炉缸温度。

2.5 高顶压操作

投用AV50-15风机后根据炉顶设备、冷热风管道、煤气管道运行状况,逐步将顶压提升到220kPa,热风压力≯375kPa,提高顶压后,降低煤气流速,提高煤气利用,减少炉料下降的阻力,促进间接还原,有利于煤气流的稳定。炉顶煤气中CO2有了较大提高,降低了焦比。实践证明,顶压每提高1kPa,可提高冶炼强度2%左右,每提高顶压10kPa,可增产1.2%-2.0%,降焦比5-7kg/t。值得一提的是,提高顶压后注意保持足够的风速和动能。

2.6 高风温的使用

热风是高炉的直接热源,提高风温就能降低燃料消耗,达到节焦降耗的目的。1号炉配备4座豫兴顶燃式热风炉,全烧高炉煤气,通过对煤气和助燃风进行双预热,煤气预热达180℃左右,助燃风预热达180℃左右,提高温度约100℃-120℃,同时优化烧炉和换炉模式,采取两烧两送,平均风温到1210℃左右。为了充分发挥热风炉高风温能力,日常操作混风全关,无特殊情况布严禁开混风。

2.7 优化多环布料及复合料制的运用

(1)充分发挥无料钟炉顶优势,在亚新公司铁前总工姜永龙指导下,不断摸索无料钟布料规律,合理的煤气流分布不仅是炉况顺行的基础,也是维持稳定合理操作炉型的重要保证。我厂坚持贯彻以“中心气流为主导气流、兼顾边缘为核心”的操作思路,上部调整以提升煤气利用为原则,在原料条件稳定,确保炉况顺行的前提下,采用抑制边缘的装料制度,采用炉喉半径上把料铺平,从外到里角差逐步增加的布料矩阵,打开中心、稳定边缘,形成宽度适宜的矿焦平台,力求送风制度和装料制度相适应,形成“稳定的中心气流,适宜的边缘气流”使高炉煤气利用长期在46.5%以上,为高炉降低燃料比提高了技术保障。

(2)随着炉容增加,批重必须相应增加,因为炉容增加,炉喉面积相应增加,为了保证煤气分布合理,所以相应扩大矿石批重,从而改善煤气利用降低燃料比,我厂也是遵循这一规律,根据原料条件及冶炼强度,逐步扩大矿石批重,大矿批有利于矿石的均匀分布,而且软熔带气窗增大,有利于改善透气性,对稳定炉况和改善煤气利用起到了良好的促进作用,有利于降低消耗,我厂1#高炉根据原料条件及自身高炉的冶炼特点,全风状态下控制矿层厚度0.63-0.68m,焦层厚度0.5-0.55m,根据行业要求批重和炉容的关系,对于焦批层厚的要求:焦层在炉喉处不宜小于0.50m,在炉腰处不宜小于0.20m,在满足冶炼需求的同时取得了较高的煤气利用。

(3)自2019年随着冶炼强度的提高,料车体积和料罐成了制约因素,针对如此状况,亚新公司总工姜永龙工程师,提出了复合料制观念,圆满解决了这一问题,并对降低燃料比,提高煤气利用,有很大效果。根据生产实践,使用复合料制后降低综合焦比约10 kg/t。

2.8 高球团比的探索研究

2020年由于政府管控,烧结矿严重不足,而外购烧结矿经倒运粉末较多,并且成本上升较多,为了改变这一现状,10月份公司决定提高烧结碱度至2.5左右,炉料结构为烧结60%-62%,块矿5%-8%,球团32%-35%。

与烧结矿相比,球团矿具有含铁品位高、粒度均匀、冷态强度高、FeO 含量低及还原性好等优点。但是球团矿缺点也十分明显,首先,球团矿易滚动,随着球团矿比例不断增加,这种滚动更加明显,从而使得料面形状难以稳定,煤气流的稳定性降低;其次,球团矿受热还原时容易发生膨胀,影响高炉下料的均匀性,进而影响高炉炉况的稳定;最后,球团矿的软熔温度较低,在炉料下降过程中,过早的软化造成软熔区间变宽,高炉软熔带变厚,而且软熔带根部整体上移,使得料柱的透气性恶化,高炉压差升高,影响煤气流分布。

根据生产实践,当球团矿比例提高到30%,球团矿滚动性强、堆角小等特点开始出现,料面形状开始不稳定,探尺偏差加大,这些变化的主要原因是,随着烧结矿比例下降和球团矿比例提高,矿石的平均粒度远低于烧结矿的,矿石料层安息角降低,局部炉料过多或过厚时,容易滑动导致崩滑料,影响煤气流分布和高炉顺行。同时,球团矿增加后矿石布料过程中水平速度增加,更易布向炉墙或中心,使煤气流整体走弱。因此根据煤气流变化,我厂采取降低边缘和中心负荷措施,维持矿石平台不动加宽焦炭平台或缩小矿石平台。球团比例最高加至39%,后稳定在34%左右,期间维护了炉况顺行,指标逐渐提高,达到炉料结构的平稳置换(详见表6)。

2.9 炉前管理

随着高炉冶强增加,产量提高,首先铁口工作压力增大,其次也经常有渣铁出不净现象,进而影响到高炉的稳定顺行。因此炉前加强管理,细化操作尤为必要。

(1)改善炮泥质量,细化铁口操作,统一三班打泥量,保证适宜铁口深度,选择合适开口转头,保证出铁时间。

(2)缩小双场出铁间隔时间,炉前加强开口、堵口操作,要求间隔时间小于10分钟。

(3)严格执行标准化作业,铁前对开口机、液压炮进行试运行操作,检查铁口泥套是否完整、是否与与液压炮嘴相对应,并签字落实,以减少意外事故的发生。

2.10 设备管理

通过加强关键设备点检、润滑、定修,严格执行点检和定修制度,实现检修周期为5-6个月,同时杜绝了因设备事故导致的休慢风事故,起到了为高炉稳定生产保驾护航的作用。

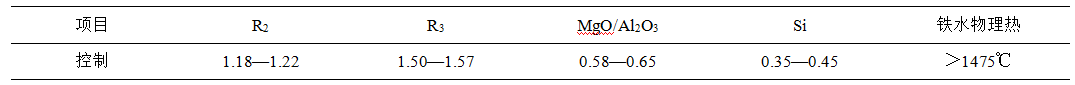

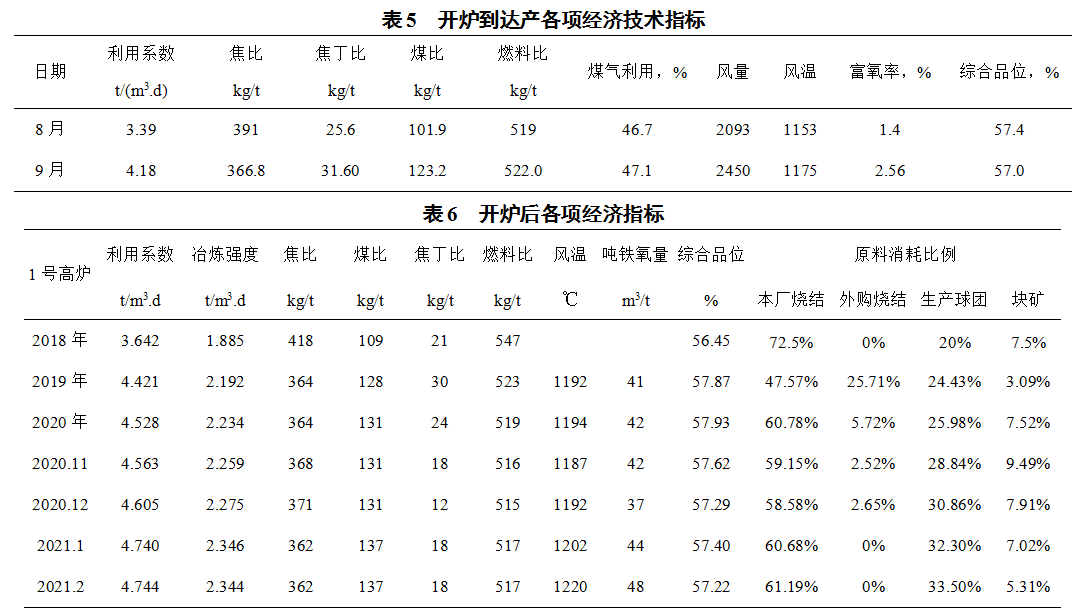

3 效果

我厂1号高炉经过从开炉到达产,再到逐步提高冶强的实践摸索,通过一系列途径和技术实施强化冶炼,炉况稳定的同时,达到了“稳产低耗”炉况长期稳定顺行,各项经济技术指标逐步提高的目的。(见表5、6)

4 结语

(1)炉况长期稳定顺行,原燃料的管理是基础,狠抓精料工作,延伸管理,关注原料场进料情况,有针对性做好槽下筛分工作,协调好各个料仓配吃比例。

(2)根据不同的原料条件和高炉自身炉型的冶炼特点,确定合理适宜的操作制度即:热制度、造渣制度、送风制度、装料制度,总结日常各项重要参数变化,以数据指导生产。

(3)高炉正常调整必须以风量为基础,煤气流分布合理为调整原则,以风速和鼓风动能为根本,一切调整措施要围绕炉缸活跃、改善煤气利用为目的。

(4)强化工长工艺操作技能,严肃工艺纪律,进行量化操作,减少避免工艺事故。加强班组自主管理,强化炉前操作,出净渣铁,减少事故发生。

(5)完善各项工艺操作制度与冷却制度的关系,维护好合理操作炉型。

(6)加强关键设备点检、润滑、定修,严格执行点检和定修制度,达到延长检修周期的目的。同时杜绝因设备事故导致的休慢风事故。

(7)优化高球比原料结构的布料模式。

(责任编辑:zgltw)