-

谭其勇 闫浩宇

(方大达州钢铁炼铁厂)

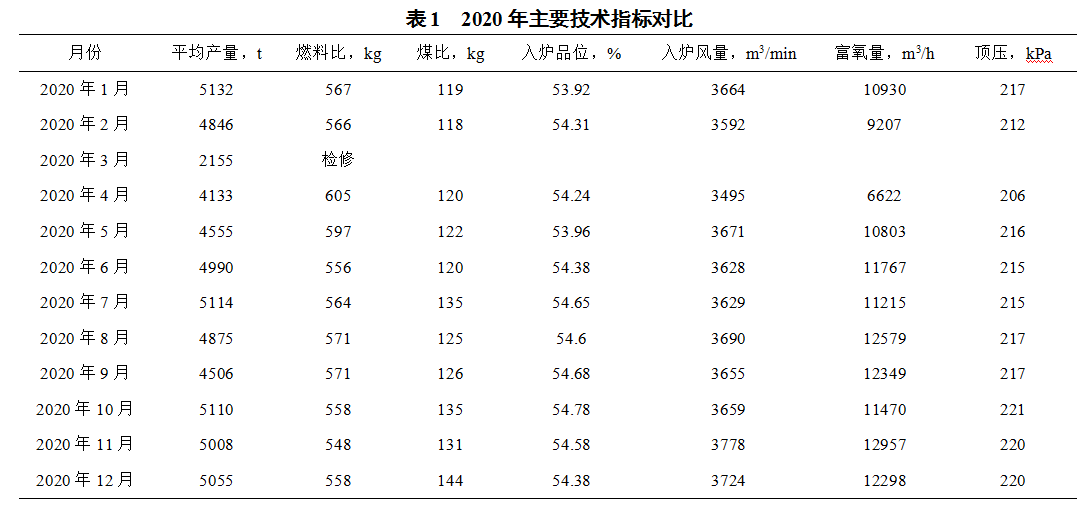

摘 要 2020年是达州钢铁重大转变的一年,也是炼铁厂1780m3高炉钒钛冶炼技术取得突破性进步的一年。在炉渣TiO2含量18-20%的冶炼条件下,保持了长周期稳定顺行高产。尤其是自5月25日以来,坚持以高炉为中心,坚持精料入炉的方针、优化高炉操作参数等技术手段,日均产量突破5000吨;在稳产高产的前提下不断优化指标,燃料比逐月下降(11月低至548kg/t);12月煤比突破了140kg/t。

关键词 钒钛矿冶炼 稳定顺行

1 引言

达钢1780m3高炉高炉设配有三座顶燃式热风炉,设计2个铁口,24个风口。高炉使用的新技术新工艺有:炉底采用大块碳砖加陶瓷垫技术、炉缸采用大块碳砖及铁口区碳砖加厚设计、炉底炉缸侵蚀预报监测技术、高温长寿顶燃式热风炉、焦丁回收与烧结矿混装入炉技术、串罐无料钟炉顶设备、联合软水密闭循环系统、转鼓法炉渣处理设施、全干法煤气除尘+“TRT”发电装置、炉顶煤气上升管球节点技术等。

2020年,1780m3高炉生产了1月、2月实现开门红,3月检修,4月份的低强度运行,5月下旬开始实现了高强度长期稳定顺行,各项指标明显进步。

2 2020年技术进步

2.1 坚持精料入炉方针

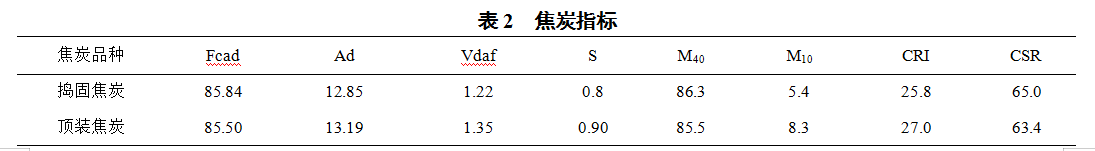

(1)保焦炭质量达到大高炉高强度冶炼的要求。捣固焦炭热强度要求≥65%,顶装焦炭热强度≥63%(目标63%)。主要指标:

(2)持续推进钒钛矿烧结技术攻关,烧结矿质量稳步提升:转鼓指数从73.9%提高至74.55%。RDI+3.15%从43.4%提高46.03%,为高炉精料入炉提升指标打下了坚实基础。

(a)校企合作研究各种矿石的冶金性能。确定了以(PB澳粉+BRBF巴西粉)+钒钛精粉为主,其他经济矿为辅,减少有害杂料配比的烧结炉料结构,烧结矿碱度长期稳定在2.05-2.10倍。

(b)烧结过生产程控制:严格原燃辅料收料管理制度,把好原料入厂质量关。造堆层数坚持>550层,优化堆头堆尾使用,稳定混匀矿粉质量。落实烧结“五定”生产组织管理办法,烧结生产过程的稳定性大大提高。

(c)长期坚持抓好高炉槽下筛分工作,把好原燃料质量的最后一道关:要求工长及槽下员工每两小时检查一次槽下设备运转及原燃料筛分情况并发图片及视频至工作群,要求入炉<5mm的粉末控制在2%以内。

(d)烧结矿质量稳定后,高炉炉料结构实现了长期的稳定(63-65%钒钛烧结矿+33-35%钒钛球团矿+1-2%的国内块矿)。

(e)下控有害元素:锌负荷≤0.8kg/t,碱负荷<3.3kg/t;坚持高锌杂料(高炉布袋除尘灰、烧结机头灰)不配入烧结的原则严控有害元素。烧结矿含锌从年初的0.08%下降至11月份的0.045%,入炉锌负荷从年初的1.29kg/t,控制到下半年的0.80kg/t左右。锌负荷的下降对钒钛矿冶炼尤其重要,锌负荷下降后,高炉炉墙温度明显稳定,掉渣皮现象明显减少,消除了炉前铁沟冒白烟炉温失控的现象。

2.2 优化操作制度

(1)彻底改变了以往工长撤风温稳压力、调炉温的操作坏习惯。长期稳定使用1200℃以上的高风温,促使高温区下移并有效的稳定熔带位置。

(2)低压差、大风量操作:严格控制压差≤175kPa,在稳定压差的基础上提高炉顶压力(210kPa→215kPa- 220kPa)、提高入炉风量(3650 m3/min→3700 m3/min -3780m3/min)、提高富氧量(11000m3/h→12000m3/h→13000m3/h)。最终摸索到适合我厂钒钛矿冶炼的最佳参数,实现了大风量、大氧量的高强度冶炼。

(3)装料制度以稳定的边缘气流为主,适当发展中心气流,实现两道气流的均衡发展。

(4)2020年3月、4月炉况恢复期间采取以边缘气流为主的装料制度保证高炉易于接受风量进一步稳定炉况(C28.5 27 25 23 4322 O 24 22.5 21 244),但这个料制在上负荷强化过程中中心气流不足,容易出现边缘管道性气流,只能在恢复炉况期间使用。

(5)2020年5月强化进程中,一度借鉴其他铁厂加中心焦炭保中心气流(C 33 30 28 25 15 43223 O 29 27 25 23 2332),这种两头疏松的装料制度,高炉能够接受风量,但燃料比升高,且必须保持较厚的焦层才能确保气流稳定,焦炭负荷只能维持在3.9-4.1t/t的水平难以提高。

(6)通过一段时间的生产实践总结,最后选择了在边缘气流相对均匀稳定的基础上,逐渐扩展焦炭平台、增加矿石角度,最终实现实现两道气流兼顾的装料制度,装料制度一旦确定,不轻易改变布料平台,日常操作时以微调为主。6月份以后大高炉产量、消耗指标都明显进步。

2.3 成功的解决了喷煤枪磨风口小套的问题

通过改进风口小套材质和制造、改进喷枪结构、建立插枪管理体制、增设风口成像装置等一系列技术管理措施。2020年,喷煤磨风口小套的问题得到了根本解决,消除了风口磨穿造成的无计划休风。2019年更换风口小套78个,2020年仅更换30个。

2.4 煤比突破140kg/t

钒钛矿冶炼透液性差,煤比难以提高,一直以来在120kg/t 左右徘徊不前。2020年下半年,有了精料的支撑,逐渐提高焦炭负荷(4.10t/t提高至4.46t/t)高炉能够接受。2020年12月份达到144kg/t。

2.5 加强日常炉况管理

根据炉况变化,每日制定严谨的操作方针,要求工长严格执行,严禁逾越操作红线。

(1)加强高炉工长交接班炉况分析管理,要求工作对本班的操作进行书面分析,分析总结报告发到工作群,炉长、厂长进行点评后才能下班;

(2)高炉工长日常操作规范化管理,对风量、压差、喷煤波动量、风温、料速等参数进行定量管理,超过标准范围必须汇报炉长;

(3)优化炉前操作管理,钒钛矿冶炼品位低渣比高,钒钛渣黏度大,炉前及时排放渣铁是钒钛矿冶炼的关键:缩短铁间隔(20min缩短至15min),每班(8小时)铁次控制在4-5次,每天铁次控制在12-15次,延长了总出铁时间。炮泥装入量、钻头直径、钻入深度等细节操作进行定量管理,减少人为因素的影响;针对钒钛渣含铁高,容易堵沟、堵筛板、渣沟打炮的问题;增大了冲渣沟坡度,改进了冲制箱的设计,渣沟流嘴也改为水冷,脱水器筛板孔径增大(1.5→2.5mm)。

2.6 成功使用部分顶装焦炭

成功稳定使用顶装焦炭20%加入炉喉中心,为大高炉节约成本开辟了新的途径。具体实践研究过程如下:

(1)顶装焦炭质量较捣固焦炭差(见表2),以往一直认为1780m3高炉不能使用质量较差的顶装焦炭入炉。但价格低,配加入炉有利于降低成本。

(2)通过技术讨论和不断探索2020年7月4日大高炉开始长期使用顶装焦炭20%,考虑顶装焦炭粒度较大、耐磨指数较差的特点将顶装焦炭装到炉喉的边缘,初期透气性变化,受风能力提高,逐渐加大比例。

(3)顶装焦炭比例达到45%使用一周以后,高炉出现风压不稳,中心气流不足,燃料比升高趋势的不好现象,高炉被迫退负荷保风量。发现原因有两方面:

(a)顶装焦炭耐磨指数差(M108.0%-8.5%),在炉内产生粉末较多导致局部边缘气流受阻;

(b)顶装焦炭平均粒度较大且比重较轻,边缘顶装焦炭比例升高后焦炭平台不稳定。

(4)总结上次配加顶装焦炭经验教训,将顶装焦炭加入位置从炉喉边缘调整为炉喉中心,并稳定顶装焦比例20%。

2.7 成功控制铁损

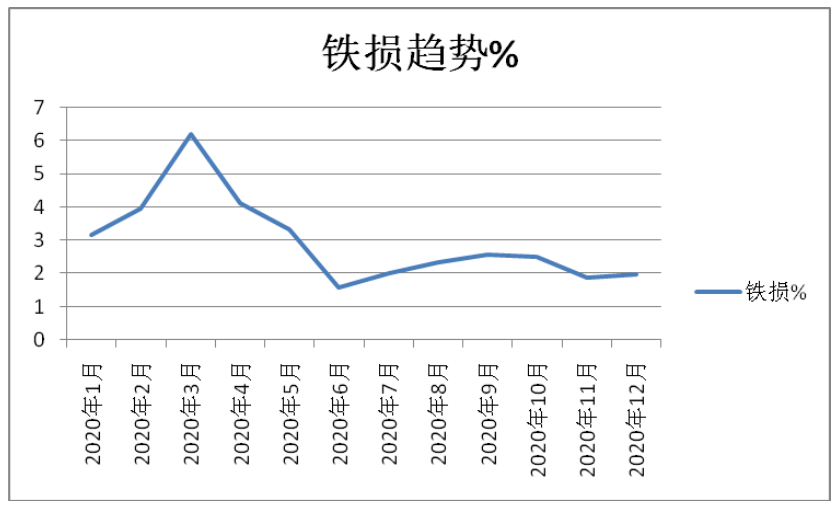

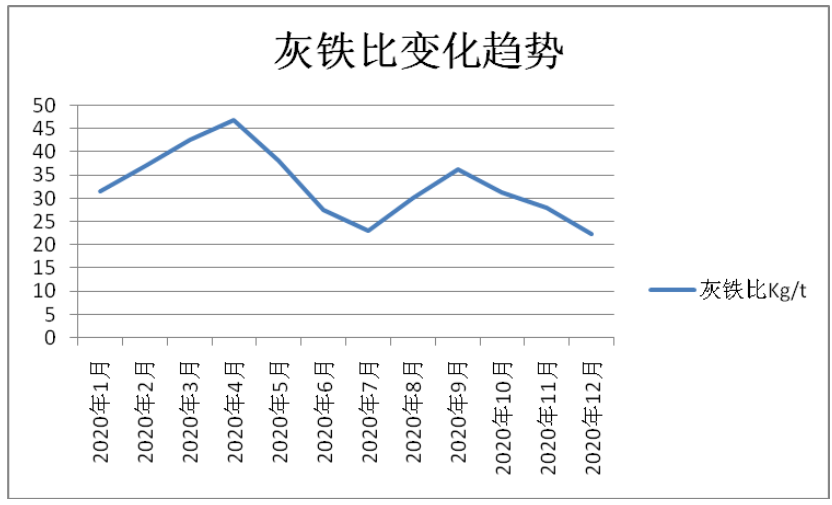

高钒钛比例冶炼铁损比普通矿高。2019年平均铁损3.73%,2020年1-5月平均铁损高达4.16%,铁损高导致高炉矿耗增加、燃料比升高,不利于高炉降成本。通过优化炉渣性能、降低灰铁比、稳定炉温、回收沟铁等工艺技术手段,降铁损攻关取得了显著的效果:2020年6-12月平均铁损下降至2.14%,11月最低至1.87%。

2.7.1 研究分析铁损因素

(1)炉渣含铁高是铁损高的主要原因:

A、高炉冶炼过程中,炉渣中TiO2的还原是不可避免,生成碳化钛、氮化钛及其固溶体,并以微米级的颗粒弥散分布于渣中,炉渣中的铁珠被TiC、TiN所包裹,铁珠聚合困难,铁珠在渣中的沉降速度降低。

B、生产中发现,取渣样到盒子冷却后,渣样底部明显含有大量的铁粒。我厂的出铁大沟偏短(10米),为了确保大沟使用寿命又将浇筑模具改小,致铁水与炉渣没有充分的时间和空间沉降,特别是新做的大沟最为明显。

(2)煤气中带出的固体灰量较大,灰中含铁高是铁损的重要因素:钒钛烧结矿的低粉差,烧结矿在高炉内500℃低温区域产生含铁粉末随煤气排出,除尘灰量高。

2.7.2 降低炉渣含铁可以降低铁损

(1)对钒钛炉渣性能的进行理论研究,确定合适的炉渣碱度、炉渣镁铝比等关键参数,确保炉渣黏度小于0.5Pa.s。

(2)降炉渣碱度值:1.2倍至1.1倍,日常操作按1.08-1.13倍控制。

研究表明:在渣中TiO218-20%时,炉渣碱度对炉渣的溶化性温度及黏度影响最大:碱度对炉渣熔化性温度的影响显著,当R2大于1.15,炉渣的熔化性温度在1400℃以上,当温度大于熔化性温度时,炉渣的黏度度小于0.5Pa.s,因此炉渣碱度的最佳范围为1.05-1.15倍。

(3)炉渣镁铝比控制在0.50-0.55倍: MgO在8-12%区间变化对炉渣熔化性温度及黏度影响不明显;结合我(Al2O3)在13.5-15.0%,确定炉渣(MgO)控制在8.0-8.5%,确保镁铝比0.5-0.55倍。

(4)从高炉冶炼过程控制TiO2的还原:下控[Si]+[Ti]至0.4%,控制Ti(C、N)还原。

(5)大风量高富氧操作缩短冶炼周期,提升料速,缩短冶炼周期,控制Ti还原的时间。

(7)提高大沟浇注料的质量,延长大沟寿命,大沟小修时底部不拆,扩大大沟使用容积,为炉渣中的铁粒在铁沟中的分离提供时间和空间,渣中铁粒的沉降更充分。

2.7.3 降低灰铁比促进铁损下降

改善高炉煤气利用,提高烧结矿低粉指数,控制除尘灰量,灰铁比大幅度下降。(见表4)

3 结语

(1)坚定不移贯彻精料方针,是实现1780m3高炉钒钛矿冶炼长期高强度稳定顺行的基础。精料管理的重点是焦炭质量好且稳定,烧结配料结构及高炉炉料结构的稳定。

(2)钒钛矿冶炼需坚持大风量、高富氧,提高冶炼强度缩短冶炼周期,减少TiO2还原。

(3)高炉装料制度不能照搬照抄,结合原燃料条件以稳定风量为目标调整装料制度。根据我厂钒钛冶炼的特点,在开放中心的同时必须照顾好边缘气流。

(4)与先进企业比较,达州钢铁1780m3高炉燃料比还偏高。需要进一步优化操作制度。

(责任编辑:zgltw)