-

张卫华 李红全 高 峰

(芜湖新兴铸管有限责任公司炼铁部)

摘 要 芜湖新兴铸管1号炉因炉衬局部侵蚀脱落严重,操作炉型不规整,煤气流紊乱,炉况波动频繁,各项指标下滑明显,高炉实施15天小修进行炉内喷涂造衬。中修停炉采用了焦炭置换法停炉,枕木开炉,3个小时引煤气,5个小时出第一炉铁水,15个小时恢复正常操作,开炉第3天日产3921吨,迅速达产。

关键词 停炉 焦炭置换 枕木 开炉

1 引言

芜湖新兴铸管1号炉因炉衬局部侵蚀脱落严重,于2020年11月23日进行15天的小修。本次采用了环保型全焦置换法新工艺停炉,采用了自身经验较为丰富的枕木点火开炉,实现了快速引煤气、快速出铁、快速恢复正常炉况和达产。

2 全焦置换法停炉

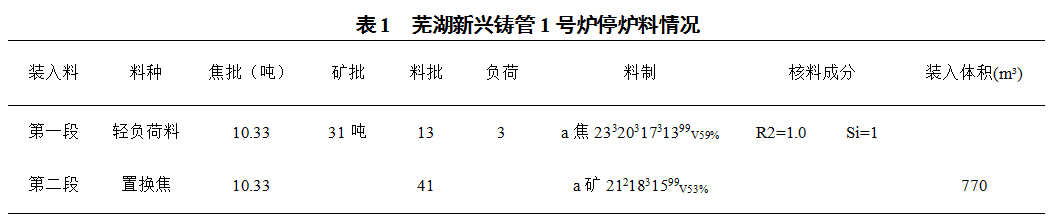

本次停炉通过用适度粒级的焦炭置换风口带以上的料柱进行停炉,1号高炉正常料线1.8米至风口中心线(料线22.35米)的体积为1193.9m³,停炉料分为两段(如表 1所示)。

计划用770m³置换焦填充风口中心线(料线22.35米)至料线12米之间763.2m³的容积,本次停炉料中置换焦总量较大,为防止下料过程中顶温不易控制,休风前按正常炉温Si=0.4调节,同时适当降低风量100m³/min,料线由1.8米设定为4米下料,休风前赶到正常料线,以便休风点火不耽误时间,23日4:00下停炉料,10:00休风正好下完,一批料不差,控制精准。

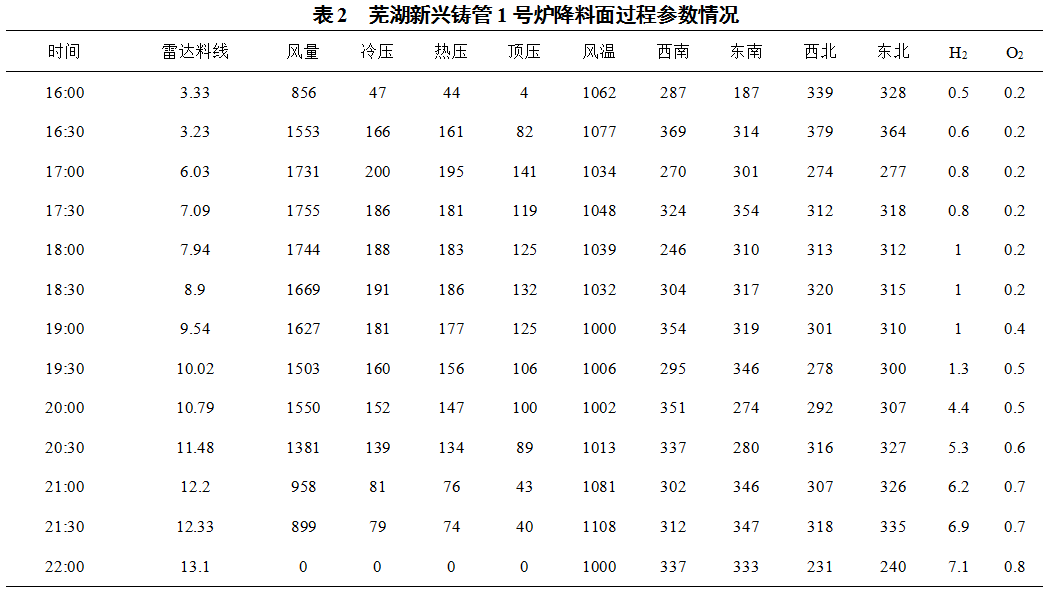

23日16:00复风,复风料线:3.2m。采用回收煤气法降料面。于16:20开始打水降顶温。用5个箱体回收煤气,降料面时各种参数的控制如下(如表 2所示)。

本次停炉全过程,炉况走势平稳,无塌料,顶压冒尖,料面均匀下降,料线超过12米后,H2含量超过6.0%,存在爆震风险,进行切煤气休风。从休风后看炉墙的四周来看炉墙整体比较干净,13-14带有局部剩余喷涂料存在。其他部位无粘接物。

3 热态扒炉

配合环保型全焦置换法停炉工艺,本次炉料清理采用了热态扒炉水力冲焦的清理炉料方式从高炉风口内侧安装流化器,从外部利用压缩空气流化风口附近炉料(焦炭、焦丁),使得炉内焦炭、焦丁在重力作用下从风口下部自动流出,结合水力冲制和焦水分离装置、水粉分离器、水、气动力源以及管路、溜槽、控制等辅助装置实现了热态焦炭与冷态焦炭的连续、自动的状态转换。将常规扒炉5天时间缩短至2天。

4 开炉准备工作

1号高炉此次中修自11月24日6:00至12月8日19:56送风,计14天14小时;主线检修项目为:高炉本体扒炉、喷涂,设备系统主要项目为炉顶系统气密箱更换、炉顶煤气上升管膨胀节更换、水路系统冷却水连接管以及部分三通阀门更换。

4.1 打压检漏

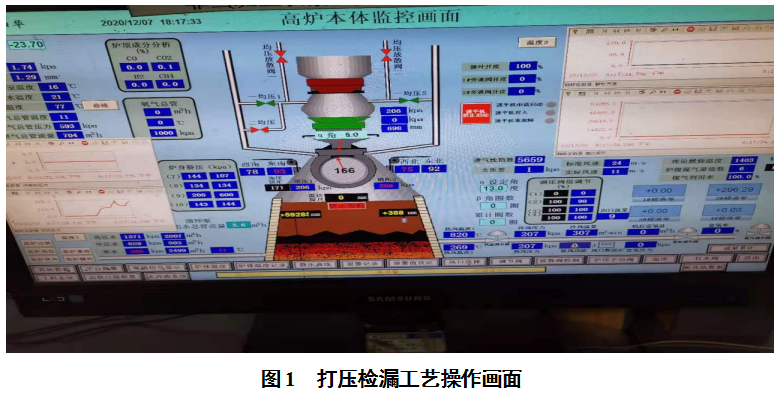

本次中修涉及焊接工作的有:炉顶四个上升管膨胀节更换,荒煤气总管上的膨胀节更换,高炉本体大量煤气封罩的焊接工作,烘炉完毕后分3次打压,压力分别为120kPa、170kPa、220kPa,打压范围包括高炉本体,料罐以及荒煤气总管。每个压力段保压30分钟,打压到200kPa以上,风量显示300m3/min(如图 1所示),说明最高压试压阶段,高炉泄露量很小,通过现场检漏也无大的漏点。

4.2 烘炉

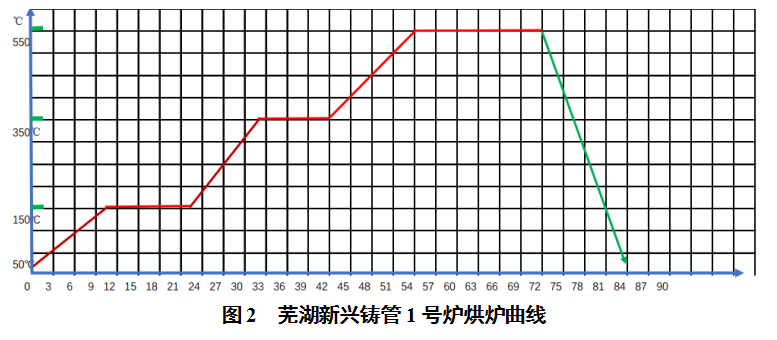

本次烘炉严格按照耐材厂家提供烘炉曲线控制温度。烘炉热电偶由东、西铁口位置插入,烘炉温度以热电偶检测的温度为主。

第一段:常温到150℃升温10小时,150℃保温12小时

第二段:150℃-350℃升温10小时,350℃保温10小时

第三段:350℃-550℃升温12小时,550℃保温18小时以上

第四段:550℃到室温降温需要12小时

总计:84小时。烘炉曲线(如图 2所示)。

通过分析烘炉全过程,升温与保温阶段与实际曲线基本符合,在后期凉炉的12小时阶段,从550℃降到230℃以后,凉炉降温的速度很慢,考虑后面的工期比较紧迫,凉到230℃后休风改打压检漏,实际凉炉时间从6:00开始降温;14:50烘炉结束,检漏后19:00休风改自然凉炉,至次日4:00凉到炉内温度在50-60℃(红外测温枪测量)人可进入炉内作业,共计用时9小时。

5 开炉

本次采用枕木填充炉缸开炉,开炉焦比选定2.90t/t,铁水含硅3.5%,全炉碱度0.92,铁水含Mn0.8%。

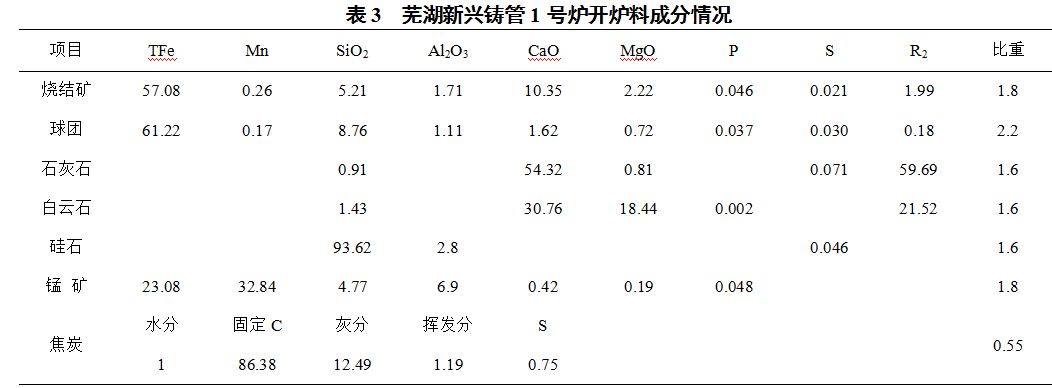

5.1 开炉料成分(如表 3所示)

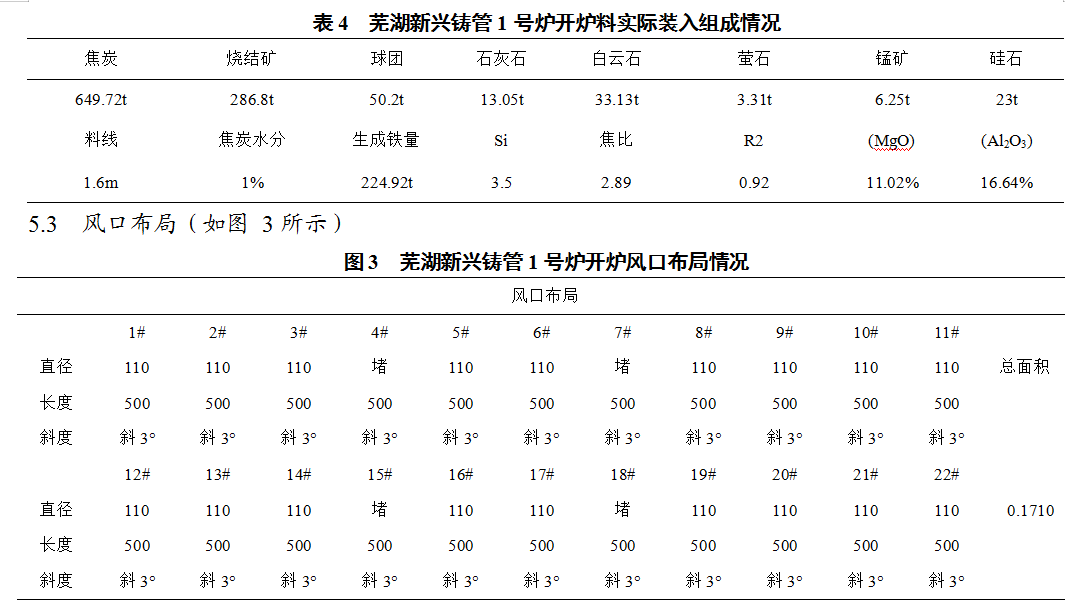

5.2 装料

根据喷涂后的尺寸进行计算,计划装料如下:

(1)炉缸至风口下沿0.5米,填充枕木。

(2)净焦装至炉腰1/2,共计22批,焦重239.58吨,体积370m3。

布料制度:净焦角度13°

(3)空焦装至炉身下部2/10,空焦12批,焦重136.62吨,体积228m3。

布料制度:空焦角度16°

(4)次轻料填充炉身3/10,7批次轻料+3批空焦,焦比1176,体积243 m3。

布料制度:焦炭角度193163133

矿石角度192163

(5)轻料填充炉身3/10,8批轻料+3批空焦,焦比875,体积233 m3。

布料制度:焦炭角度223193163

矿石角度222193

(6)正常料填充炉身2/10,7批正常料,焦比756,体积159 m3。

布料制度:焦炭角度253223193163

矿石角度252223193

实际装入开炉料组成(如表 4所示)。

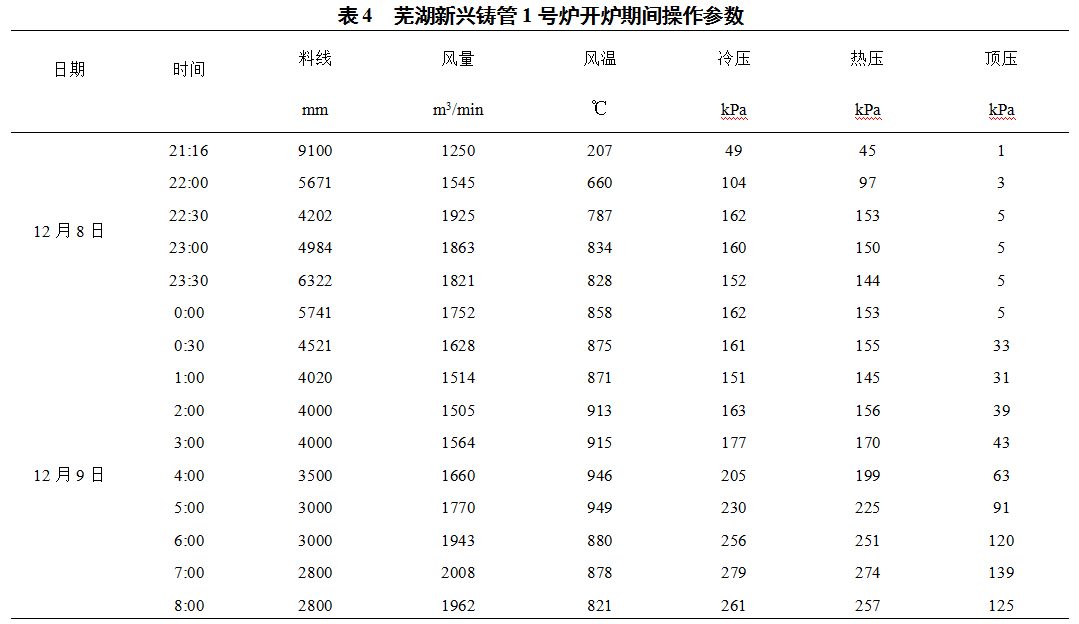

5.4 送风开炉

12月8日20:56高炉风,复风后堵4#、7#、15#、18#风口(位置对称),共计18个风口送风。19:56开始送风点火,23:00左右高炉塌料至6500mm(此时热压150kPa、风量1800m3/min),9日0:26做煤气分析及防爆试验合格后,开始翻干除尘眼睛阀,煤气引入煤气总管。随后开始逐步加风,2:20东铁口见渣,喷吹后堵口。2:30西铁口见渣铁堵口,3:00-5:00西铁口出两炉走干渣大约10吨铁。

8:15分铁水过撇渣器进铁水罐,出一罐铁,9:16走水渣,该炉出铁时间长3小时,铁量将近300吨。随后炉前进入正常出铁环节。9日12点风口全开,12:30开始喷煤,20:00组织东铁口出铁,为防止铁口浅跑大流,东铁口出铁减风到280kPa 控制。

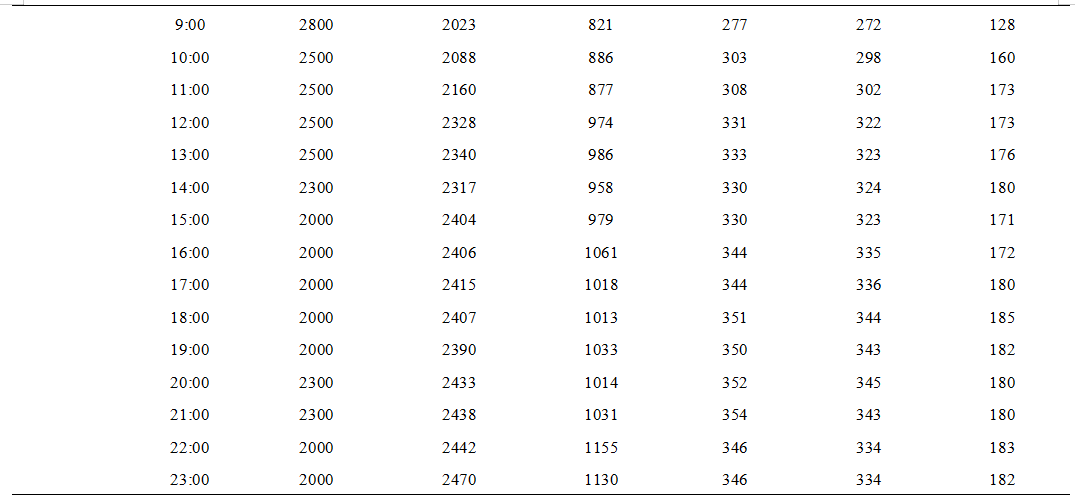

5.5 开炉期间各项操作参数

(1)开炉具体操作参数(如表 4所示):

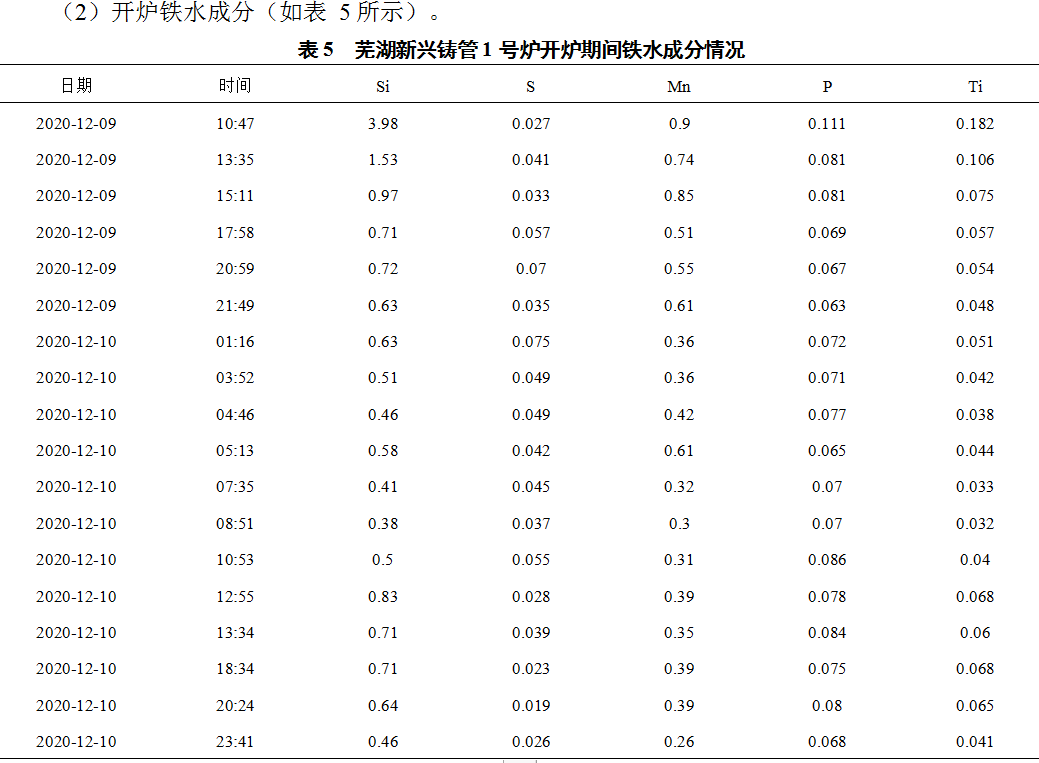

从第一炉铁水成分分析Si,Mn成分与开炉核料成分基本一致,说明开炉料核算精准,通过炉内热量平衡,三炉铁的时间将铁水降至1.0左右,极大减轻了炉前的劳动强度,后续将炉温稳定的控制在0.5-0.8之间,大大节省了开炉成本。

本次开炉24小时内恢复正常,开炉期间设备运行正常,由于开炉前做了大量准备工作,各环节细节考虑周全,节点把控精准,整个开炉过程安全有序进行,10日开始富氧,日产到3900吨,5天后产量突破4100吨,成功完成此次喷涂目标。

6 小结

(1)停炉休风前炉墙处理干净无渣铁混合物,给扒炉创造了良好的条件,节省了扒炉的时间,促进工期的顺利进行。

(2)采用全焦置换法停炉工艺,配合热态扒炉方式较原扒炉时间缩短了60%。

(3)本次开炉准备充分,开炉料计算精准,出铁组织得当,做到了引煤气时间快,恢复全风时间快,炉温降到合适的水平速度快,达产速度快,3天日产到3900吨,5天突破4100吨/天。

(责任编辑:zgltw)