-

沈洪流 陈那港 张 豫

(芜湖新兴铸管有限责任公司)

摘 要 Al2O3是高熔点酸性脉石,Al2O3含量增加,必然渣量增加,会对高炉的各项经济指标造成影响,芜湖新兴铸管炼铁部,通过对高炉高铝冶炼全方位分析,结合2015年提铝高炉冶炼的经验,对配料和工艺进行调整,在高铝冶炼方面取得了成功

关键词 高炉 高铝冶炼 烧结矿

1 前言

2020年10月后,铁矿石价格上涨较快,普指迅速上涨到170美元的高位,对钢铁企业的生产经营造成较大压力,为应对居高不下的原料成本,在配矿结构上增加相对低价的高铝料,高炉进行高铝冶炼是重要的降本方向,但是众所周知,Al2O3是高熔点酸性脉石,Al2O3含量增加,必然渣量增加,会对高炉的各项经济指标造成影响,芜湖新兴铸管炼铁部,通过对高炉高铝冶炼全方位分析,结合2015年提铝高炉冶炼的经验,对配料和工艺进行调整,在高铝冶炼方面取得了成功。

2 高炉冶炼原料铝含量提高的影响机理

在高炉冶炼中的铝的来源主要两方面,一是高铝原料包括烧结矿、球团、块矿等,另一方面是燃料中的灰分带入。但是一般情况下燃料来源比较稳定,焦炭和喷吹煤因都是长期的固定供应的关系,灰分波动不大,因此高炉的高铝冶炼主要针对的是原料带入的铝,实际上就是烧结矿带入的高铝元素,因铁前系统都有烧结,直接配加高铝料更直接更经济。

因此在进行高铝冶炼时,分析出铝含量的提高对生产的影响,才能针对性的拿出措施。在这方面上,往往生产操作者考虑到的是高炉操作的影响,疏忽了烧结矿在铝提高后,对烧结指标的影响。对此芜湖新兴铸管炼铁部从两方面进行了综合分析。

2.1 铝含量提高对烧结矿的影响

在国内外的实验中,烧结矿中铝含量的提高,会造成烧结矿强度下降和低温还原粉化性能变低。其机理如下:

①烧结料种Al2O3含量的增加,配碳量不变,会导致液相粘度增加,易形成多孔结构,使烧结矿强度减弱。

②烧结矿还原粉化指标(RDI)主要指烧结矿中再生Fe2O3在低温(450~550℃)中,因αFe2O3还原过程中,体积膨胀,晶格弯扭产生的极大应力,导致在机械作用下的破碎。这在高炉操作中对软熔带的透气造成极大影响。

而随着烧结矿原料Al2O3含量增加,Al2O3不是均匀分布在不同矿物中,而是集中在玻璃相中。按断裂学的观点,断裂韧性是衡量裂纹在物资中扩散难易的参数。在各矿物相中,玻璃相的硬度最低,断裂韧性最小,且随Al2O3含量的增加而降低,所以αFe2O3还原膨胀产生裂纹时,易在Al2O3含量高的玻璃相中扩散延伸,使烧结矿的RDI增加。

2.2 原料铝提高对高炉高铝冶炼的影响

Al2O3含量的提高在高炉冶炼中,主要是两方面,炉渣的流动性和料柱透气性变差。

①炉渣的流动性影响

Al2O3是一种比较难熔的物质,它含量的提高,一旦热量不足,会造成炉渣粘度增大、流动性变差,容易造成炉缸堆积,使炉缸体积减小。

②料柱透气变差

在炉腹位置,炉腹渣会显著影响滴落带的透气性,Al2O3含量增加会造成焦炭床中滞留的液体增多,气流阻损增大大。同时炉料中的Al2O3含量增加会对软熔带带来负效应,造成软熔带加宽,透气变差。

3 工业应用的措施和实践效果

3.1 烧结矿含铝量提高的工艺措施和实践成果

3.1.1 烧结矿含铝量提高的工艺措施

针对烧结矿铝含量提高造成的强度和低温还原指标上升造成的影响,主要从三方面着手。

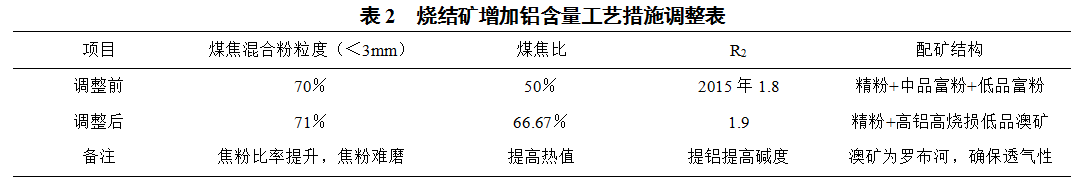

①提高焦粉比率,从原来焦煤比1:1,提高到2:1,补充因铝含量上升造成的热量不足。

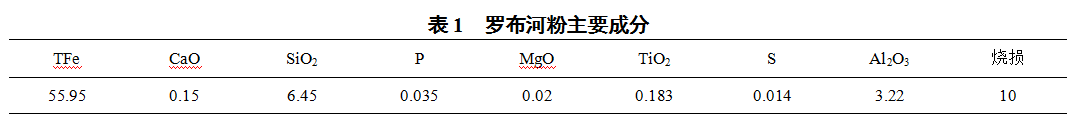

②强化制粒,降低烧结负压,增强烧结过程的氧化气氛,促进针状铁酸钙的形成。主要从两点入手,一个提高煤焦混合粉的粒度,一个就是对配料结构进行调整,从以前精粉+中品位富粉+低品富粉的配料结构,直接改成精粉+低品烧损高的高铝罗布河粉,确保透气。罗布河粉主要成分参数见表1。

③提高碱度,不仅有利降低RDI(低温还原粉化),还有利提高烧结矿的还原性能和改善在高炉冶炼中烧结矿的软熔性能。因此结合2015年烧结矿提铝碱度偏低平均1.8的水平的经验,此次烧结矿提铝碱度提高到1.9。详细措施见表2。

3.1.2 烧结矿含铝量提高的实践成果

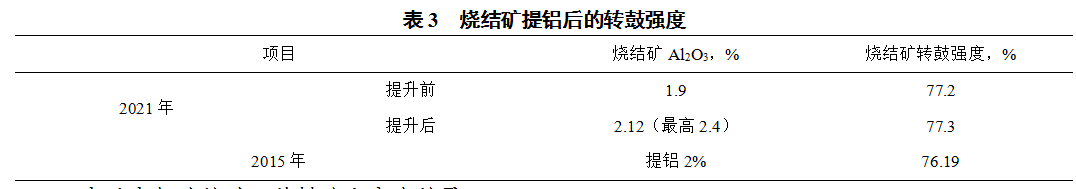

由于烧结工艺措施到位,在烧结矿含铝量大幅度提高的情况下,烧结矿转鼓强度没有下降,还保持原有77%的水准,与2015年提铝时相比质量进步明显。见表3。

3.2 高炉高铝冶炼的工艺措施和实践效果

3.2.1 高炉高铝冶炼的工艺措施

根据前面的高炉高铝冶炼的机理分析,高炉工艺控制方面要从炉渣成分的控制-保持合适的熔点和流动性和克服保持料柱的透气性两方面着手。

①炉渣成分控制调整和温度的控制

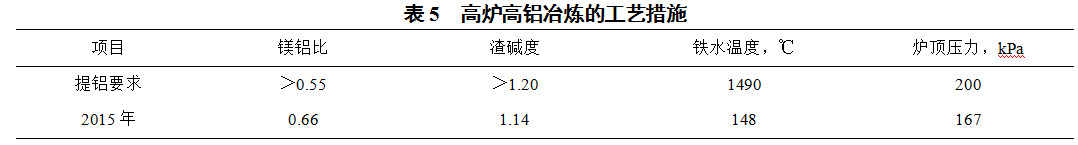

根据三元(CaO-SiO2-Al2O3)相图表明,在碱度(CaO/SiO2)为0.8-1.2范围内,Al2O3由0至15%,渣熔点是下降的,如果超过15%。通过渣中加入MgO有助降低熔点,下表四为一组资料上的测试数据,从表上我们看到含铝18%的炉渣在提高氧化镁后熔化温度和含铝14%的熔化温度基本一样,因此保持合适的二元碱度和镁铝比是炉渣成分控制的重点,因此在入炉铝提高后,炉渣控制上要确保镁铝比不低于0.55,二元碱度不低于1.2。同时炉渣要有充足的热量才能保持流动性,因此要保持合适的物理热量。

②确保料柱透气性

在高炉高铝冶炼时,对出现的高炉难行等特征,不少操作者都简单的认为要使用小矿批,发展边缘气流才能增加透气性,其实这是对煤气分布理论没有确切的认识,高炉煤气主要经过三次分布,第一次是风口回旋区,燃烧带的大小决定了煤气流的分布,第二次是分布在软熔带,由于软熔层的透气性极差,煤气在这里是通过焦炭层产生横向运动。第三次分布在块状带,因焦炭与矿石透气性的差异,才能通过炉顶布料,控制炉喉横截面不同位置的矿焦比来控制气流的分布。上部布料调节只是起引导作用,不是决定因素。改善中部和下部的透气性是关键。也就是料柱的透气性,降低气流阻损。

第一要保持中心死焦柱的透液透气性,这就要求焦炭的热强度质量不能低,另外烧结矿的低温粉化性能不能差,如果差的话在软熔带的上部空间会造成阻损,软熔带起始位置从炉腹边缘开始,这里在烧结矿的质量控制中已经做出要求。

第二,要推行高压操作,原因主要有两条,一是降低料柱阻损的影响,根据卡门公式,料层的阻力损失与气流的压力是成反比的,压力约高阻损约小,而高铝冶炼,滴落带的铝含量提升,是增加阻力的,高压操作可以降低。第二,有利于增加间接还原,提高热量利用,因铝含量的提高必须保持充足的热量,还能降低硅的还原,促进低硅冶炼,毕竟如果单纯的增加燃料比,进行高铝冶炼,也失去了降本的意义。

此次高铝冶炼中,在焦炭指标保持较好,热反应性在25左右,热强度在65左右,高炉高铝冶炼采取的主要工艺措施见表5。

3.2.2 高炉高铝冶炼的实践成果

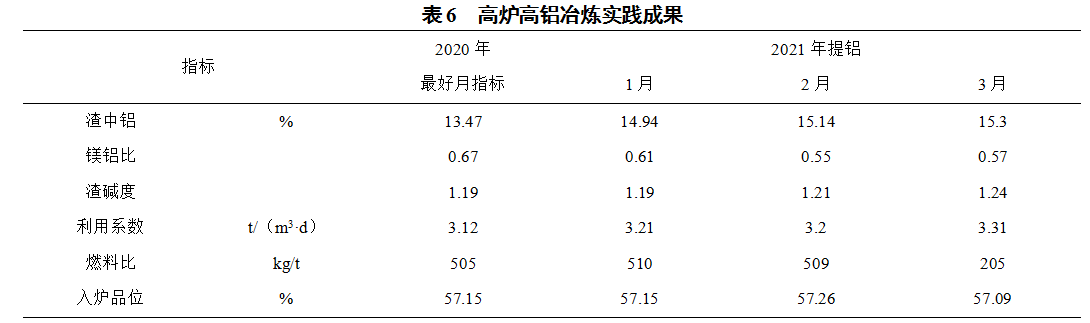

芜湖新兴炼铁部按照高炉高铝冶炼的既定工艺措施,渣中Al2O3从13.47%提升到15.3%后,产量比和燃料指标没有出现大幅度上升,反而再创新佳绩,在品位不变的情况下,月均利用系数从3.12t/(m3·d)提高到3.31t/(m3·d),燃料比达到505公斤与2020年最好月份持平,同时镁铝比从原先的0.67逐步降低到0.57,证明了采取的工艺指导方向的正确。实践成果见表6。

4 结论

(1)高炉高铝冶炼必须在烧结矿铝提高后,确保烧结矿的质量强度,包括转鼓强度和低温还原粉化指标。

(2)烧结矿铝提高一定要提高燃料的质量和烧结过程的透气性,要烧好,同时碱度不能下降过多,1.9的烧结比较适宜。

(3)高炉高铝冶炼,外部条件除烧结矿外,焦炭质量不能下降。

(4)高炉高铝冶炼在炉渣成分控制方面,铝含量的提高要保证经济指标不下降,必须要结合高压操作和合适的镁铝比,镁铝比不低于0.55较合适。

(责任编辑:zgltw)