-

张文壮 李 嘉

(山西高义钢铁有限公司炼铁厂)

摘 要 山西高义钢铁有限公司炼铁厂4号高炉通过加强各系统基础工作管理、制定有害元素控制标准、延伸原燃料管理、加强筛分管理和设备管理;优化造渣制度、装料制度和送风制度,充分利用高风温、大富氧和高煤比,实现了高炉的长期稳定顺行和高强度冶炼,各项技术指标不断进步。2020年8-10月连续3个月平均产量4379t/d,利用系数超4.1t/m3.d,煤比150kg/t,燃料比520 kg/t。

关键词 高炉稳定 高强度冶炼 经济技术指标

1 概述

山西高义钢铁有限公司4号高炉(1080m3) 炉缸采取复合碳砖,配备3座双预热顶燃式热风炉,串罐式无钟炉顶,嘉恒法渣处理系统。于2018年4月8日中修后开炉,开炉以后因各种原因强化水平较低,自2019年11月份开始调整操作思路:制定原燃料入炉标准,加强原燃料管理,抓好筛分管理降低入炉粉末,实现炉况的稳定顺行;优化造渣制度、送风制度和装料制度,活跃炉缸,合理煤气流分布,提高煤气利用,结合高风温、大富氧和高煤比,不断优化各项指标;细化炉前出铁组织,及时排净渣铁;强化设备点检和维护,降低设备造成的高炉减、休风率;通过各个环节的不懈努力,实现了利用系数和技术指标的跨越式进步。

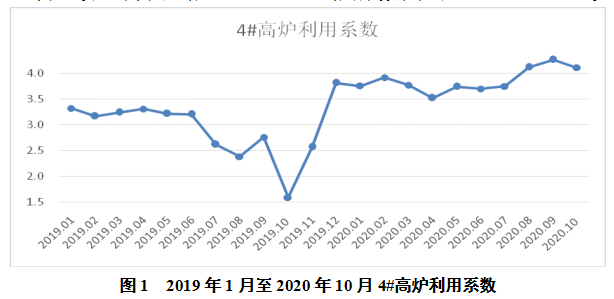

2020年8--10月连续3个月平均产量4379t/d,均用系数稳定在4.1t/(m3·d)以上(见图1)

2 原燃料管理方面采取的管控措施

冶金实践认为相同的冶炼条件下原燃料对指标的改善起到70%作用[1],炼铁厂采取了一系列对原料的管控措施改善了原料条件,为高炉稳定顺行、指标改善打下了基础。

2.1 制定有害元素入炉标准加强入炉有害元素管控

通过对高炉的原燃料进行取样分析,计算后得出2019年11月之前的高炉入炉碱负荷4.5㎏/t、锌负荷0.6㎏/t、硫负荷5.5㎏/t,高于炼铁设计规范要求[2],通过调查有害元素来源,发现烧结矿中有害元素偏高,其中碱金属主要来源是烧结机头二三电场除尘灰,锌主要来源于炉前出铁场除尘灰、炼钢一次除尘污泥。针对此问题制订了以下措施进行管控:结合技术中心制定了炼铁用原燃料和辅料内部控制标准,规定入炉碱负荷≤3.0㎏/t、锌负荷≤0.3㎏/t、硫负荷≤4.0㎏/t;修订了原燃料采购标准要求外购原燃料均检验有害元素含量,有害元素较高的原燃料和辅料停止采购或限量使用;内循环料碱金属和锌较高的烧结电除尘灰外排,炉前除尘灰和炼钢一次除尘灰污泥在炼钢分流避免进入烧结。通过以上措施使入炉有害元素总量得到控制,有效抑制了碱金属和锌对焦炭强度劣化和炉衬的侵蚀,同时也缓解了风口及中套上翘对吹透中心活跃炉缸的影响。不符合采购标准的高硫煤停止采购,全部用低硫(S≤0.40%)无烟煤和烟煤,同时经技术攻关使燃料比稳步下降,入炉硫负荷控制到4.0㎏/t以内。

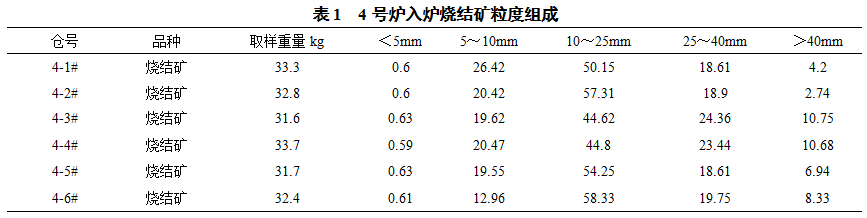

2.2 加强槽下筛分管控确保净矿入炉

原料入炉粉末高会造成炉身上部块状带透气性差,甚至影响炉况顺行。 4#高炉非常重视槽下筛分工作,制定了工作标准:控制料流烧结矿在30-40kg/s、清筛时间2小时/次、振筛振幅调整在5mm以上、改善筛板质量、延时空振8秒。烧结矿、球团矿入炉分粉末控制在2%和1%以内(见表1),有效改善了高炉上部透气性。

3 下部调剂措施

下部调剂包括风量、氧量、进风面积、风温、顶压等参数的调整和控制,目的是维持适宜的鼓风动能和炉腹煤气指数,形成合理的初始煤气分布。

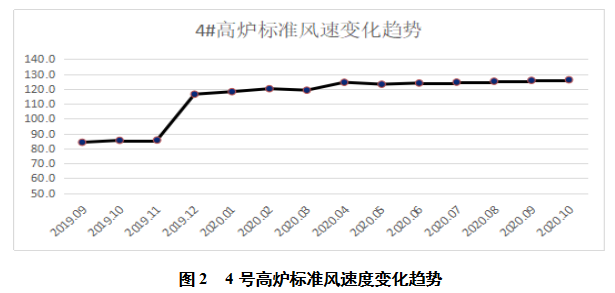

2019年10月份,4号高炉风量2200m³/min,进风面积0.2077m2,标准风速175m/s,实际风速205m/s,鼓风动能80~90KJ/s,高炉表现出炉缸堆积现象,中心气流弱,不接受风压,炉况稳定性差。11月中旬逐步采取缩小进风面积,提风速和鼓风动能活跃炉缸。风压由320kPa提高到395kPa ,顶压由195kPa提高到220kPa,风量增加到2900~3000m³/min,进风面积由0.2077m2缩小到0.2042m2,标准风速提到220m/s以上,实际风速240m/s,鼓风动能维持110~120KJ/s(见图2),炉腹煤气指数控制75m/min左右,使初始气流分布合理,炉缸活跃性提高,炉芯温度上升,高炉开始接受高风压,中心气流强劲有力,炉况稳定性改善。

经过不断的优化,目前进风面积为0.1979m2,风量稳定在2950m³/min左右,鼓风动能维持在115KJ/s左右,目前出铁过程前期后期炉温波动小,双场炉温差异小,再未出现炉缸堆积和风口下部烧坏的问题,高炉休风率也因此大幅度降低。

4号高炉逐步提高富氧和风温水平,富氧量从13000m³/h提高到17000m³/h,富氧率从5.8%提高至7.5%,风温从1160℃提高到1200~1220℃,理论燃烧温度提高后,喷煤量由25t/h提高到30t/h, 控制适宜的理论燃烧温度,按照布袋灰固定碳在30%左右监控日常喷煤量,日常操作中炉温返热时风压上升多,料尺呆滞,采取上负荷、增加煤比的措施降理论燃烧温度,通过高风温、大富氧、大喷煤结合使用,控制适宜的理论燃烧温度实现了炉况顺性良好,主要指标不断优化。

4 优化造渣制度和热制度确保顺行提高铁水产量

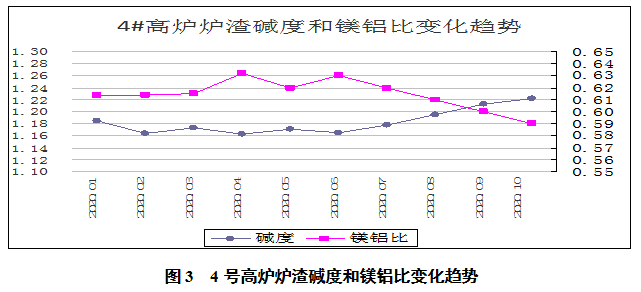

4号高炉炉渣Al2O3=15.5%~16.5%, 炉渣黏度高,采取适当提高烧结矿氧化镁含量,优化镁铝比、保证渣铁物理热确保炉渣流动性,标准为控制渣中MgO=8.5%~9.5%,镁铝比0.55~0.65倍(见图3)。为保证脱硫效果炉渣碱度由R2=1.16逐步提高到R2=1.22±0.02,铁水含[S]≤0.070%的合格率达到99.7%以上,[S]≤0.050%的合格率达到94%以上。

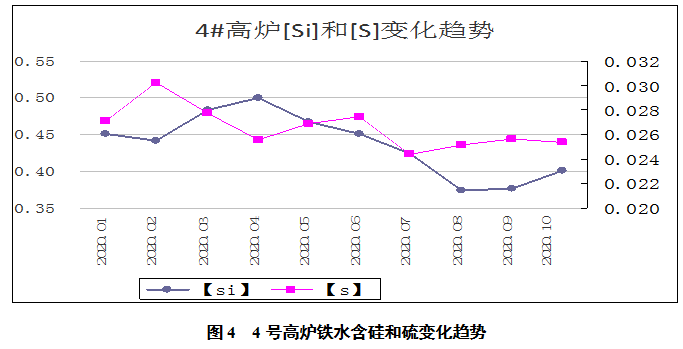

结合4号高炉原燃料结构和碳复合砖的炉缸特点,逐步降低炉温控制水平到0.30%~0.55%(见图4),在降[Si]的过程中,控制铁水温度≥1480℃,确保炉缸充沛的热量,严禁连续两炉[Si]低于0.25%。休风后恢复炉况时[Si]按0.40~0.70%控制,保证了炉缸热量充沛,实现了高炉快速全风作业。

5 高强度、低燃料比条件下的装料制度优化

装料制度主要是通过调整料线、批重、布料角度、环数、控制平台宽度厚度,稳定上部煤气流分布。2019年11月前4号高炉批重29t,料线1.5米,采用分装多环布料,上下部制度匹配不合理,料面呈“大锅底”状,中心气流散乱且没有主气流,炉况稳定性差,易出气流和难行。针对此问题,下部制度缩小进风面积提风速,上部装料制度调整为等面积多环布料,形成“平台+漏斗”的理想料面形状,中心气流强劲,炉况稳定性得到根本性改善。

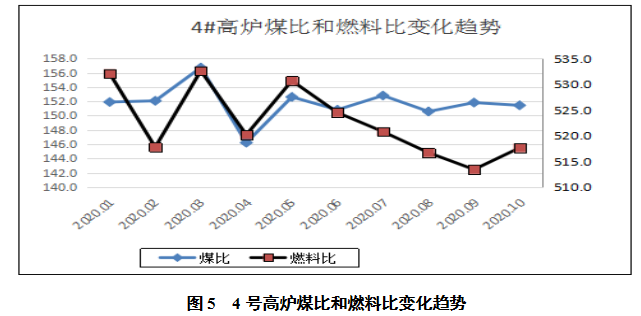

炉况稳定性改善后积极优化指标,随着焦炭负荷逐步加重,软熔带焦层厚度变薄,软熔带透气性、透液性变差。开始试验大批重,4车制改为5车制,矿批由33t/批扩到42t/批,焦批由7.4t/批扩到9.2t/批;炉腰焦层厚度由221㎜增加到275㎜,有效改善了软熔带的透气性和透液性,气流顺畅通过软熔带,煤气分布更为合理,管道行程等问题得到有效抑制。结合自身烧结矿和球团矿粒度差异大的特征,球团矿集中备料防止球团矿在烧结矿空隙中填充,球团矿布料时控制在平台中部防止向边缘和中心滑落。经过一年来的不断优化装料制度,分装多环、等面积装料制度最终成型,常用装料制度为:,高炉两股气流分布更趋合理。煤比稳定在150kg/t,燃料比降到520kg/t以下(见图5)。

6 强化炉前出铁管理

随着4号高炉的强化,产量水平提高到4000t/d以上时,炉前出铁组织尤其重要,通过调整铁口深度、钻头直径、开口间隔时间、出铁时间、见下渣时间、炮泥质量等,确保及时排尽渣铁。

炉前铁口深度控制在2.3m∼2.5m,钻头由φ45mm∼φ50mm提至φ50mm∼φ55mm,出铁间隔时间15∼25min,正常来渣时间要求在30min以内,日均13次铁,合理的铁前组织不仅有利于出铁过程的稳定和铁口的维护,而且有利于炉缸的活跃。

7 加强基础管理降低设备故障率

明确岗位、检修及专业点检员三方责任,制定相应的点检标准,根据实际设备运行情况不断修改完善,确保设备点巡检制度有效开展,将设备隐患消除在萌芽状态。制定并完善设备润滑标准,严格按照润滑“五定”原则,确保每台设备有责任人,定期加油、换油,保证设备运行平稳。

通过加强设备点巡检和日常维护,4#高炉设备运行平稳,实现了由原来的3个月定修一次改为5个月计划检修一次,实现连续3个月设备原因减、休风率为零的优异成绩。

8 结语

通过以下措施,高义钢铁4#高炉实现了长周期稳定顺行和强化冶炼,主要技术经济指标也得到大幅度改善,成本在同类企业具有竞争力。

(1)制定科学的原料控制标准和延伸原燃料管理,实时掌握原燃料质量变化,把好原燃料质量关,控制有害元素入炉量,槽下抓好筛分管理。

(2)优化送风制度,实际风速提到240m/s以上,鼓风动能维持110~120KJ/s,炉腹煤气指数控制75m/min左右。

(3)炉渣镁铝比按0.55~0.65倍控制,炉渣碱度按R2=1.25±0.02确保炉渣的脱硫能力。降低炉温控制水平到0.30%~0.55%,铁水温度大于1480℃。

(4)调整布料角度和布料环带、圈数、料线和批重,形成“平台+漏斗”的理想料面,保证中心主气流的稳定,边缘气流的适度。

(5)炉前调整铁口深度、钻头直径、开口间隔时间、出铁时间、下渣时间、炮泥质量等,及时排尽渣铁。

(6)加强设备点巡检和日常维护,保证设备运行平稳,实现了5个月计划检修一次,3个月设备原因减、休风率为零。

不足之处:炉温控制稳定率和风温使用还有空间,后期通过进一步提高烧结质量和改进操作以及自动烧炉投用后将逐步改善。

9 参考文献

[1] 王筱留.高炉生产知识问答[M],北京:冶金工业出版社,2006.

[2] 周传典.高炉炼铁生产技术手册[M],北京:冶金工业出版社,2002.

(责任编辑:zgltw)