-

李海云 王明峰 高 宇

(山西中阳钢铁有限公司炼铁二厂)

摘 要 为了满足高炉冶炼对烧结矿质量的要求,近年来,中钢炼铁二厂烧结对200m2烧结机实施了一系列技术升级改造,并通过加强生产过程工艺管控,使烧结矿质量指标得到了改善,工序能耗降低,创造了显著的经济效益。

关键词 烧结技术 进步 改善 管控

1 前言

随着高炉强化冶炼程度的提高,对烧结矿的质量要求越来越高,为达到高炉精料入炉的要求,2018年以来,针对工艺、设备的关键环节和薄弱环节进行了改造升级,并结合生产实际进行了工艺攻关,通过诸多措施的实施,使得烧结矿质量明显改善,各项消耗有不同程度的降低,为高炉稳产、高产、顺产创造了条件。

2 技改项目及成果

2.1 实施厚料层烧结技术

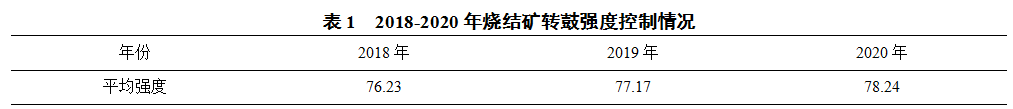

2018年以来通过提高焦粉破碎质量、提高料温、减少漏风、一、二混衬板改造等手段,将烧结机料层逐步提高到710mm,充分运用烧结矿层自动蓄热作用,提高料层厚度降低燃料消耗。实现低碳厚料层操作后,一方面既有利于提高烧结矿强度,改善烧结矿的粒度组成,使烧结矿大块降低,粉末减少,粒度趋于均匀,成品率提高,强度提高;另一方面又有利于降低烧结矿氧化亚铁含量,改善烧结矿的还原性,此外还有利于减轻劳动强度,改善劳动条件(见表1)。

2.1.1 实现混料自动加水

混合料加水量对烧结品质、透气性、负压、终点等其它环节的影响较大。原一混加水采用人工加水,过程中人员操作手法不同,对水分的控制判断不清,存在一定的盲目性,经常发生跑干料或稀泥现象,对混合料工序造成很大的影响,直接影响主机效率。2020年11月对混料自动加水进行改造,减少了人为操作的盲目性,强化了混合料制粒效果,改善了粒度组成和料层的透气性,烧结过程均匀,为烧结过程创造了有利条件。

2.1.2 提高混合料料温,减少过湿现象

提升混合料原始料温是改善烧结透气性的重要措施之一,将料温提高到露点以上,可以显著减少料层中水汽冷凝而减少过湿现象。2019年,通过对一混加水换热器进行改造,混合料料温由50℃提高到70℃,为主机操作创造了有利条件。

2.1.3 加强燃料管理,满足工艺要求

关口前移,提前对焦粉的水分、库存量进行源头控制,优化过程配加,确保了焦粉的稳定配加。同时提高破碎质量,强化过程抽查,控制燃料粒度在规定范围:<3mm粒度≥78%,控制<0.5mm粒级比例,实现其在料层中分布均匀。

当燃料粒度过大时:燃烧带变宽使烧结料层透气性变坏,燃料在料层中分布不均,布料时容易发生燃料偏析现象,在无燃料处,空气得不到利用,使烧结速度降低。

当粒度过小时:燃烧速度快,产生的热量难以使烧结料达到熔化程度,烧结料粘结不好,烧结矿强度下降;阻碍气流运动,降低烧结料层的透气性,并有可能被气流带走。

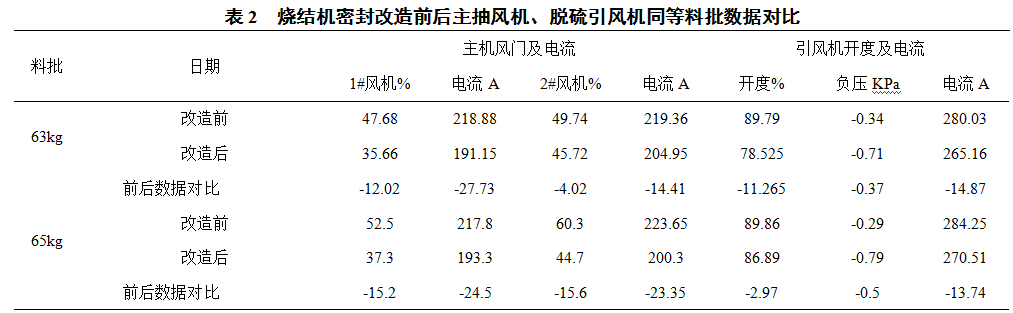

2.1.4 烧结机滑道密封改造,减少过程漏风,降低电耗

为了降低烧结能耗,同时解决有效风量的合理利用,2018年6月份进行了烧结机滑道密封改造,由原来的机械密封改为柔性密封,漏风率显著降低(见表2)。

2.1.5 工艺参数优化匹配

因提高料层生产,烧结料层中的热量分布发生了很大的变化,故对工艺参数进行了调节,烧结机速、终点温度、废气温度等工艺参数的变化对以工序延伸管理为重点工作的操作奠定了强有力的基石,能最大化满足汽机发电、余热锅炉供热所需的余热温度,同时能有机匹配脱硫脱硝适宜的废气温度,在满足工艺工序的同时,达到了降本增效、环保达标目标。

2.2 优化原料结构

2.2.1 优化原料配比,从单一的化学成分向矿物组成、原料粒级延伸。

针对我厂配料系统实际现状,在物料品种多,成分不一的情况下,结合原料供应条件,在保障主要矿粉配比的同时,尽可能的优化,主要是控制褐铁矿配比。

通过对不同品种矿粉的粒级组成对比,严格控制原料中小于1mm粒级和大于10mm的粒级含量,优化烧结前原料的粒级组成。

加强变料过程控制,变料前对原料成份的跟踪,及时化验分析,科学核算,及时掌握原料物理化学性质,变料后跟踪过程工艺参数变化,及时采取应对措施,使烧结矿的各项成份指标在可控范围内。

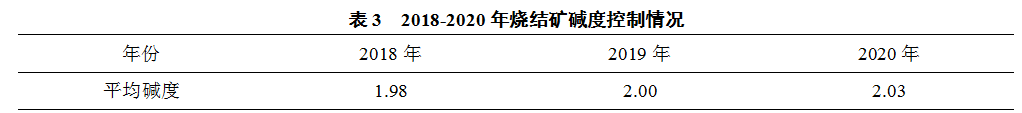

2.2.2 加强熔剂质量跟踪,稳定过程调整,实现高碱度烧结矿生产。

我厂使用的熔剂有生石灰和白云石两种,日常生产过程中,通过提前掌握炉料生产情况,过程跟踪消化程度,料温变化,后续终端质量校对,在最大程度的减少波动,稳定质量的同时,积极与高炉生产实践相结合,逐步提高烧结矿碱度(见表3)。

2.3 强化过程操作,提高以主机为“核心”的服务质量

2.3.1 合理用风。

风是烧结作业赖以进行的基本物质条件之一,也是加快烧结过程最活跃积极的因素,抽过料层的风量越大,垂直烧结速度越快,在保持成品率不变的情况下,可大幅度提高烧结生产产量。但是风量过大,烧结速度过快,混合料各组分没有足够的时间互相粘结在一起,将降低烧结矿的成品率,同时冷却速度的加快,也会引起烧结矿强度的降低。

结合生产实际,控制终点位置在23#风箱,杜绝机上冷却,同时各风箱合理开启,保证烧结过程的均匀性,同时在产能一定的前提下,通过合理用风,稳定了终点温度,保证了工艺匹配的废气温度。

2.3.2 控制合适的点火温度和垂直烧结速度,减少料面过熔。

点火温度既影响表层烧结矿强度,还关系到烧结过程能否正常进行。点火温度太低,表层烧结料得不到足够的热量,烧结矿强度变差而产生大量返矿;而点火温度过高,表层烧结料过度熔化,形成不透气的外壳,使垂直烧结速度降低,产量降低,烧结矿质量变差。

结合生产实际控制点火温度在1050℃左右,相对降低烧结温度,使整个烧结过程在较低温度和较高氧位下进行,从而有利于强度好、还原性高的针状铁酸钙的形成。实施低温烧结的同时固体燃料用量降低,烧结矿转鼓强度有所提高。

2.3.3 保持返矿平衡,降低返矿和除尘灰产生量。

由于返矿粒度大,返矿配比过大时,整个混合料大粒级过高,水分分布不均,烧结料层疏松,影响烧结矿强度,并且返矿参加二次配料,造成了浪费,因此生产实践中应减少返矿的产生量。

由于除尘灰具有粒度极细、难混匀、难润湿等特点,在除尘灰集中添加时,造成混合料水分波动大,料层透气性差,严重影响生产的稳定。为了稳定生产,要求尽可能的减少除尘灰量,同时要求放灰人员增加放灰频次,稳定灰仓料位,并规定除尘灰合理消化,让除尘灰细水长流,达到稳定返矿的目的。

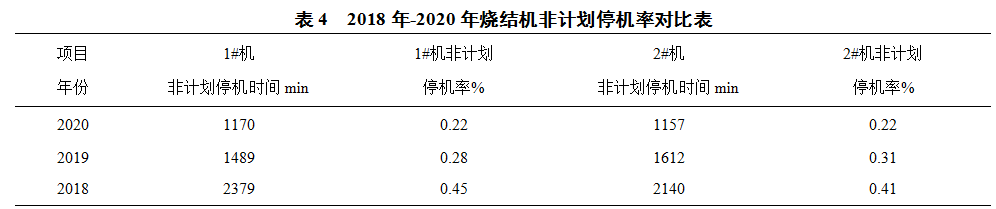

2.4 强化过程工艺管理与设备管控,降低非计划停机率。

在烧结设备中布料设备、烧结机、抽风机、单辊破碎机等设备,是烧结的关键设备。维护好这些关键设备是确保烧结生产顺行的关键。设备运行管理的核心内容是执行设备三级点检制度,设备三级点检包括“日常点检、专业点检、精密点检”。在设备维护方面,要求岗位职工履行岗位主体责任制,强化设备点检工作,对于问题及时发现、处理,确保设备连续运行,杜绝小插曲式的非计划停机。(见表4)

3 结论

(1)强化源头控制是稳定烧结矿质量的关键,包括原燃料前期混匀、配比优化、粒级搭配等尤为重要。

(2)稳定水碳,保证料层厚度,尤其是确保三点温度受控,是烧结管控的核心。

(3)加强设备点检,最大程度的实现连续生产,为各项工艺指标的稳定创造条件,是烧结生产的保障。

(4)在强化工艺管控的同时,及时掌握外围条件变化,实现预控、预调,是烧结生产的主要任务。

(5)返矿、除尘灰等二次焙烧物的降低,是烧结矿质量提升的最直接表现,也是烧结工序降本增效的主要手段,更是烧结工序生产的永恒追求。

(6)对陈旧的设备进行升级改造,提高自动控制水平,是获得稳定产品,保证烧结过程稳定的关键。

4 参考文献

[1] 龙红明,袁晓丽,刘自明.《铁矿粉烧结原理与工艺》;冶金工业出版社,2010年.

[2] 曲洪斌,程世英,花丹.烧结工艺因素控制与烧结矿质量的关系[J];本钢技术;1998年04期.

[3] 甘志鸿.新钢烧结厂指标攻关效果好[N];中国冶金报;2007年.

(责任编辑:zgltw)