-

秦宪亮 苏 波 吴年海

(湖南华菱集团湘潭钢铁公司)

摘 要 湘钢炼铁厂4号高炉近年来风口小套破损严重,导致高炉休风频繁,对高炉的正常生产造成严重影响;通过研究风口破损机理,分析得出风口破损的主要原因是原燃料质量的波动、炉役后期炉型不合理、高炉操作不当。通过采取优化高炉操作制度、加强原燃料管理,能够有效的降低风口破损。

关键词 高炉 风口破损 操作制度

湘钢4号高炉有效容积为1800m³,设有26个风口,2个铁口。于2013年2月大修开炉投产,采用并罐无料钟炉顶。4号高炉目前处于炉役后期,9段冷却壁损坏严重,操作炉型不合理,高炉圆周气流分布不均匀;2018年铁厂产能开始大幅度提升,原燃料供应紧张,4号高炉外购焦使用比例上升,焦炭品种倒换次数增多,高炉炉况稳定性差。风口小套损坏严重,导致燃料消耗升高、高炉休风频繁,严重制约高炉产能的发挥。2020年4月下旬铁厂针对风口小套频繁损坏进行系统的分析,采取了相应的对策,有效的降低了风口损坏,高炉各项经济技术指标有所提升。

1 风口损坏和更换情况

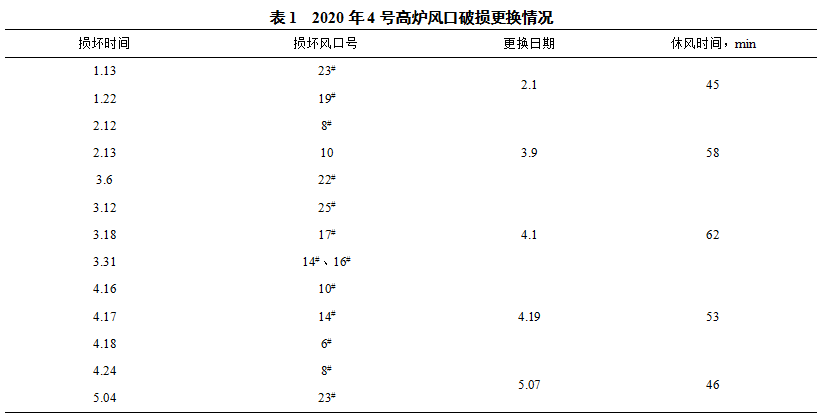

2020年4号高炉风口小套烧损情况(见表1)。从表1可以看出3、4月份风口破损较为严重,休风达6次,风口的大量破损对高炉正常的连续性工作造成重大影响,制约高炉各项经济指标的正常发挥,同时频繁的休风,导致炉缸工作状况变差,进一步加剧风口的破损。

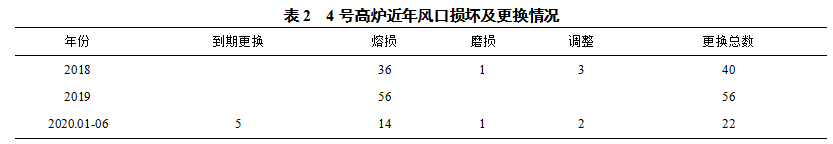

从2018年至今,共计更换风口118个,其中熔损106个,磨损2个,工艺期调整5个,过期风口更换5个。

2 风口损坏原因分析

风口损坏基本分三类:熔损、破损和磨损;从4号高炉风口破损的情况来分析,大部分风口损坏属于铁水熔损,铁水熔损风口主要受高炉边缘气流发展、高炉炉缸不活、鼓风动能不足。

(1)中心气流弱化,边缘气流不均匀。因4号高炉消耗长期偏高,2020年3月份开始摸索在现有的原燃料条件,通过优化上部装料制度,以达到降低消耗的目的。调整后炉况表现受风状况变差,稳定性差,中心气流弱化,边缘气流分布不均匀,局部发展,导致风口小套烧损。

(2)计划检修周期长,硬质压入料受侵蚀严重,高炉炉型发生变化。2019年8月15日硬质压入第8次造衬,至2020年4月14日已有8个月,炉衬受到严重侵蚀,高炉炉型不规则, 严重影响气流的合理分布,造成炉况波动,从而导致风口损坏。

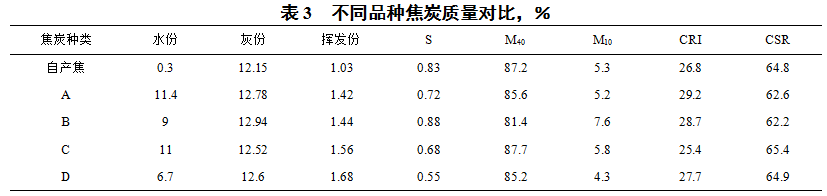

(3)焦炭质量的稳定性对高炉的透气性、顺行和风口、炉缸工作都有很大影响。4号高炉外购焦使用比例占80%左右,品种繁多,焦炭质量差别较大(见表3);日常生产中,更换焦炭品种频繁,焦炭稳定性下降,炉芯焦的透气透液性下降,从而造成炉缸堆积;炉内渣铁不能顺畅的排出,风口前就有可能积存渣铁将风口烧坏。

表3可以看,各种焦炭水份波动比较大。4号高炉采用时间法布料,焦炭水份补偿采用定值补偿,日常生产中,焦炭水份的波动,导致中心焦炭量的波动,高炉中心气流不稳定;焦炭的冷热强度波动直接影响高炉的透气透液性,从而导致炉况波动。

(4)高炉操作不当,热制度大幅波动。炉温大幅度波动会对初渣和终渣的黏度和溶化性产生巨大影响。炉温过高或过低都会造成渣铁流动性变差,渣铁不能顺畅的排出炉外,在局部风口区域形成堆积,从而导致风口烧坏。1-6月份因炉温控制不当烧坏风口2个。

(5)鼓风动能不足导致风口破损。3、4月份炉况波动,风量水平低,导致风速动能不足,风口回旋区短,中心吹不透,导致炉缸活跃性变差,风口破损增多。

(6)风口破损加剧未及时更换,炉内漏水增大,导致炉况的波动。3月份上旬南北场铁口上方各破损风口一个,下旬炉前两铁口渣铁排放情况较差。主要表现铁口喷溅,亏渣铁;两场铁口铁水温差明显,北场物理热不足。炉缸活跃性明显变差,高炉炉况稳定性变差,31号一天损坏风口2个。

3 具体措施

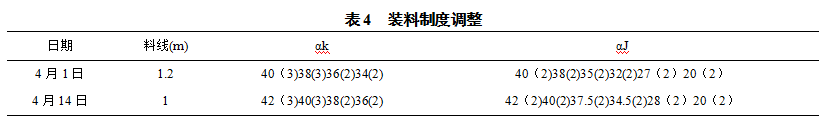

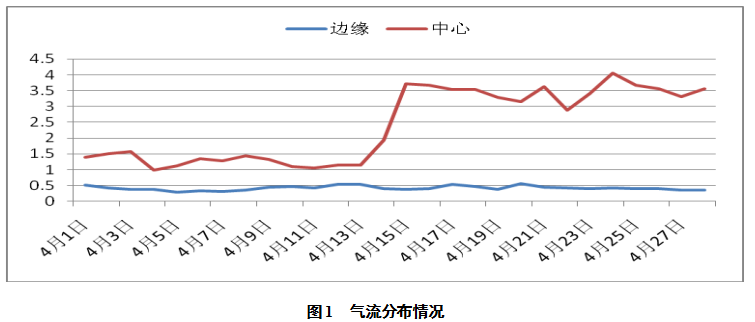

(1)高炉调整采取以稳定边缘,做强中心(见图1)。4月14日计划休风观察料面发现,边缘煤气火很不均匀,料面形状不合理,料面呈馒头型。4月下旬4号高炉转变调整思路(见表4),有节奏的将矿焦角度外扬,使料面形成合理的V型,调整后效果明显,中心气流增强,边缘趋于稳定,气流变化见图1;高炉炉况稳定性好转,风口损坏现象明显减少。

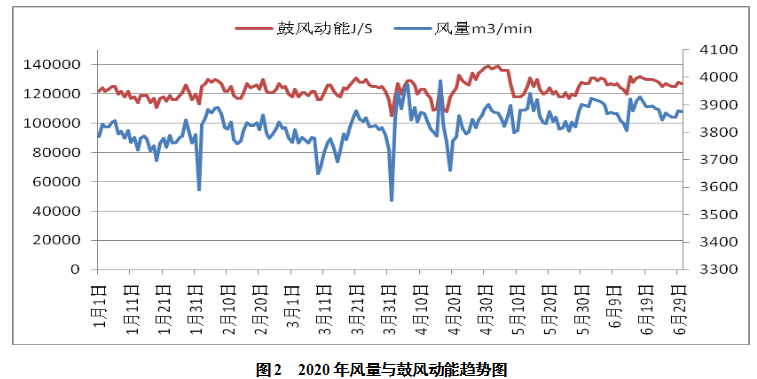

(2)采取大风量操作,提高鼓风动能,活跃炉缸的送风制度。提高风速动能有利于吹透中心,合适的动能能够确保中心气流的稳定和中心焦炭的活性,防止炉缸堆积;同时保证渣铁热量充沛,渣铁反应充分,渣铁排放顺畅,从而降低风口破损,高炉炉况才能够长期稳定。从图2中可以看出,3、4月份鼓风动能明显偏低,风口小套破损频繁,5、6月份采取大风量操作,提高鼓风动能,高炉炉况得到改善,风口破损趋势得到控制。

(3)定期对9段硬质压入造衬。目前4号高炉处于炉役后期,9段冷却壁破损严重,有计划的组织对9段进行硬质压入造衬,严格监督好造衬质量,维持合理的操作炉型。4月14日休风24h对9段冷却壁进行硬质压入造衬,并对损坏冷却壁安装冷却棒。本次休风新装铜棒29根,更换损坏的铜棒9根;造衬覆盖9段圆周方向91个灌浆孔,压浆用料约8t;其中根据压入料量和钻孔残余料情况,判断14#、15#、18#、26#冷却壁区域侵蚀较为严重。根据以往造衬高炉运行情况,3个月进行一次最为合理。

(4)4号高炉焦炭品种使用繁多,合理配置焦炭使用结构,使资源利用最优化。焦炭质量稳定性好的用在中心,稳定性差的用在边缘或中间,有利于中心气流的稳定,减少因焦炭品种的倒换对炉缸工作状况造成的影响,从而稳定炉况。

(5)加强入炉原燃料入炉粉末管理,建立日常监管的长效机制。制定槽下原燃料筛分制度,要求槽下严格按制度清理筛片,值班室外围工长督促执行,减少高炉入炉粉末,确保高炉的稳定顺行。

(6)稳定热制度和造渣制度,使渣铁物理热充沛,炉缸工作活跃,成渣带在合理的区间波动,减少渣皮波动对风口的损坏。[Si]控制在0.45-0.55,T:1510-1520℃,炉渣R控制在1.18-1.25。

(7)依据风口使用台账,跟踪风口使用质量情况,有计划的定期更换过期风口小套,减少因风口过期导致风口破损,从而对高炉炉况造成影响。

4 效果

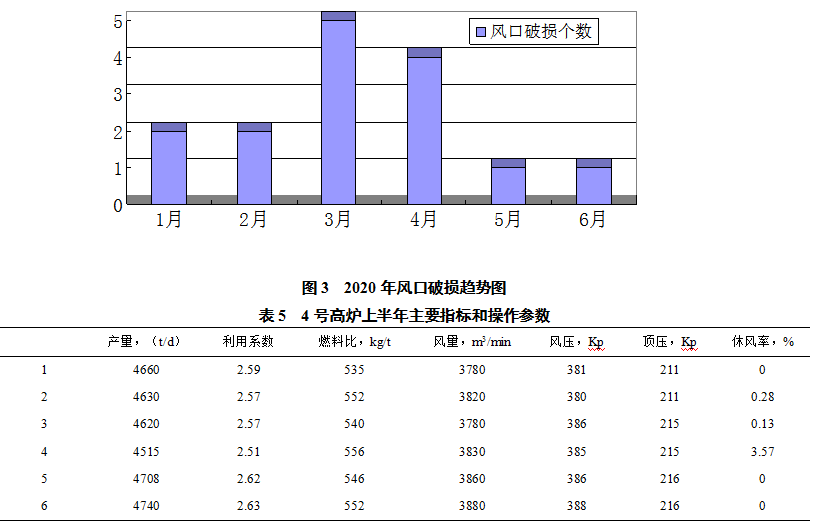

通过改善原燃料筛分、合理配置外购焦的使用、优化高炉操作,4号高炉5、6月份风口损坏现象明显减少(见图3)。同时高炉炉况稳定性得到改善,产量大幅提升(见表5)。

5 结语

(1)风口的大量损坏,对高炉的连续性生产带来不利,如果不及时采取措施,会导致高炉热状态失衡,炉缸活跃性变差,严重时会形成炉缸堆积,给生产造成重大的经济损失。

(2)采取大风量操作,维持高风速动能,活跃炉缸能够提高高炉的抗外界因素干扰能力,维持高炉长周期稳定。

(3)炉役后期高炉冷却壁破损严重,炉型不规则,边缘气流不稳定,炉况稳定性差。优化高炉操作,维持高炉的稳定顺行是减少风口破损的关键。

(4)减少原燃料粉末入炉,优化外购焦使用结构,改善高炉的透气透液性,能够有效的降低风口破损率。

6 参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京.冶金工业出版社,2008.

[2] 杨进勇. 三安2#高炉风口频繁破损原因分析及对策[J]. 福建冶金, 2017(2): 24-26.

[3] 司俊朝,王婷婷,李志明. 邯钢5号高炉风口破损原因分析// [C].2009年河北省冶金学会炼铁技术暨学术年会论文集. 2009.

[4] 李晓梅,孟德礼.唐丰减少高炉风口小套破损实践[J] .河北冶金.2014(4):0030-03.

(责任编辑:zgltw)