-

吴 坡 王发龙 谭清涛 邵 鋆

(湖南华菱湘潭钢铁有限公司)

摘 要 对湘钢1号高炉2020年上半年强化冶炼生产实践进行分析总结。通过加强精料工作、优化高炉操作、强化炉型管理以及出渣铁管理等措施,使髙炉指标达到了较好的水平,并保持了长期稳定运行。强化冶炼以来,利用系数稳步提升,月均利用系数最高达到2.95t/(m3·d) 。

关键词 高炉 强化冶炼 护炉

湘钢1号高炉有效容积2580m3,第二代炉役于2015年6月5日点火开炉,年设计产量220万吨。高炉设有3个铁口,30个风口,采用了串罐无料钟炉顶、卡鲁金式热风炉、干法除尘、环保型INBA法渣处理技术等一系列新设备、新工艺。因生产需要,提高产能一直是湘钢炼铁工作者的主要攻关课题。2020年上半年,湘钢1号高炉在炉缸侧壁温度偏高及使用外购焦比例增加的双重压力下,通过一系列技术措施,实现了利用系数稳步增长,侧壁温度稳中有降,并保持高炉长周期稳定运行。

1 强化冶炼的措施

1.1 加强精料工作

精料是高炉保持长周期稳定顺行的基础,也是高炉强化冶炼的保障。一高炉炉料结构为:烧结矿+球团矿+南非块矿;焦炭结构为:55%~65%自产焦+35%~45%外购焦。上半年烧结矿配比波动较大,且外购焦品种变换频繁。为维持炉况顺行,一高炉通过采取了以下措施,确保精料入炉。

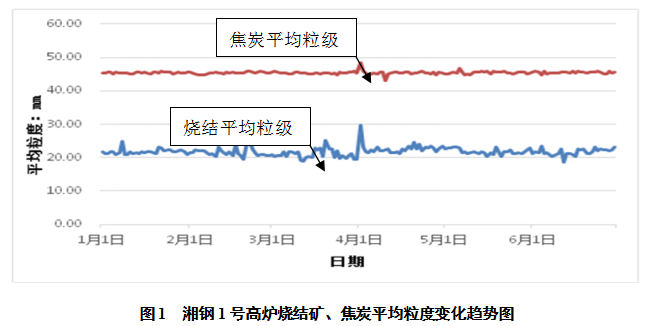

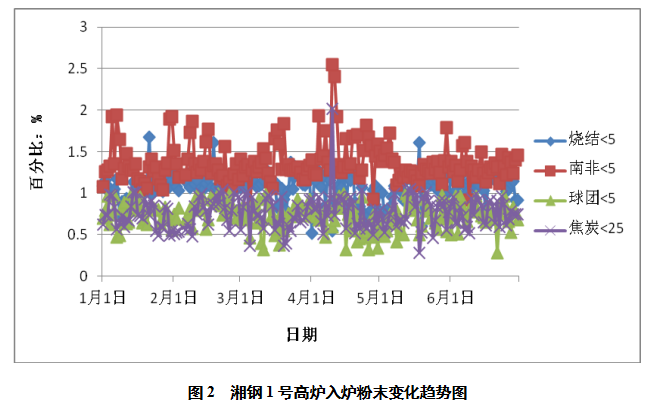

(1)优化炉料粒度组成。炉料中大小粒度尺寸的比例与大小粒级所占%对炉料在炉内的透气性起着决定性的作用[1]。尤其在高强度冶炼时对焦炭的要求更高,不仅要求焦炭有足够的热态强度,还需要保证适当的焦炭平均粒度和较窄的粒度分布区间,以保证死焦堆拥有足够的空隙度来缓解煤气与渣铁的相向运动[2-3]。一高炉通过控制筛速、调整振动筛筛网间距等措施,控制入炉烧结矿平均粒度21mm左右,5mm以下粉末含量不超过2%;焦炭平均粒度保持在45mm左右,粒级25mm以下百分比不超2%;同时调整放料顺序,保证炉料分布合理。稳定的粒级及炉料的分布为高炉长周期顺行提供了基础。2020年上半年烧结矿、焦炭平均粒度及入炉粉末等变化分别见图1、图2。

(2)合理的炉料结构。一高炉炉料结构由高碱度烧结矿、酸性球团矿、天然块矿构成,其中球团分普球和钛球(具体看护炉程度调整钛负荷),天然块矿一般是南非矿。生产时控制块矿最高配比不超过15%,球团矿配比不超过16%,保持熟料率不低于85%。一高炉通过调整中心焦焦仓筛网间距,确保质量好的自产焦布在高炉中心,利于保持料柱的稳定;遇到自产焦检修或外购焦品种更换变差时,高炉适当减轻焦炭负荷避免炉况发生波动。

(3)加强槽下筛分及槽位管理。要求槽下每班检查筛面,及时清理以保证筛面堵塞率<30%,为保证筛分效果,控制烧结矿筛速28-33kg/s,焦炭筛速22-26kg/s,让原燃料充分过筛,减少粉末入炉。同时,杜绝低槽位,避免炉料二次摔打,烧结矿低槽位报警值7米(满槽10米),焦炭低槽位报警值4.5米,出现报警时,及时向调度反馈要求及时进料。

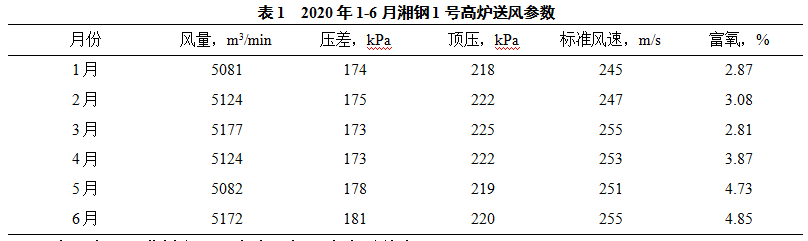

1.2 保持合理的送风参数

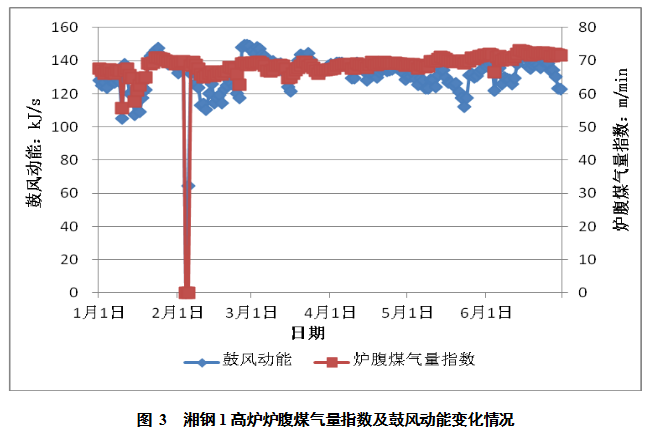

炉腹煤气量指数是衡量高炉强化冶炼程度的一项主要指标。每一座高炉,一定的冶炼条件下都具有一个适宜的炉腹煤气量指数相匹配[4]。汲取国内同类型高炉的操作经验,一高炉对风口布局进行了优化调整,正常操作保持全风口送风。全风情况下,风量水平保持在5150m3/min 左右,风速保持在 250m/s左右,动能在 130kJ/s左右,炉腹煤气量指数维持在 70m/min左右,炉况稳定性较好。2020年上半年主要送风参数见表1,炉腹煤气量指数、动能变化趋势见图3。

1.3 采用中心加焦模式,结合大矿批、大角差技术

实施中心加焦技术可大大降低上部块状带的透气性,加快炉缸死焦堆的置换速度,改善炉缸的透气、透液性,并起到引导和强化中心煤气流的作用,使高炉接受风量的能力增强[6]。矿批的扩大既能增加焦窗厚度,又能减少混合料层的界面效应,抵消大风量带来的高压差效应,弥补了中心加焦导致主焦平台焦层减薄的缺陷,使炉内阻损降低,有利于炉况的稳定。采用中心加焦模式、大矿批,同时适当拉大矿、焦角差,对稳定料面平台和改善煤气利用起到了良好的效果。一高炉通过摸索调整,配合下部调剂,逐步建立了一个基本稳定的上部制度。装制大体变化情况:O 9 8 7 6 5 3 4 3 2 1 C 9 8 7 6 5 1 2 2 2 2 2 4 →O 9 8 7 6 5 3 4 3 2 2 C 9 8 7 6 5 1 2 2 2 2 2 3 ,矿角差由9°逐步拉大到10°,焦角差拉大到10.5°(不含中心焦)。在调整过程中,一高炉取消了一直以来沿用的清零量,这也是一大突破,中心加焦量从40%逐步减少到25%左右。为保证焦层厚度,焦炭批重不低于13t,矿石批重分步扩到70t以上,煤气利用有较大改善,煤气利用率由43%提高到45%以上。

1.4 综合鼓风技术

通过采取高风温、富氧喷煤的综合喷吹技术是进一步扩大喷煤量、降低焦比、提高产能的重要强化冶炼手段[5]。

鼓风带入的热量约占高炉热量总收入的30%,提高风温不仅可达到节焦降本的效果,同时还弥补了风口前煤粉分解消耗的热量,加快了煤粉的燃烧,提高了煤粉燃烧率。一高炉采用顶燃式热风炉,在全烧高炉煤气情况下,风温水平保持在1170℃左右,为提高煤比、降低焦比操作创造了条件。

富氧鼓风可显著增加产量,理论上每增加1%的富氧,可增加产量4.76%。同时,富氧鼓风提高提高理论燃烧温度,给大喷煤提供了条件。一高炉自开炉以来。富氧率基本维持在3%左右,2020年上半年采取大富氧攻关,逐步突破,富氧率提高到5%以上,这么高的富氧率也是湘钢历史上没有的,配合炉况调整,产能提高明显,煤比也提高了近10kg/t。

1.5 稳定适宜的热制度及造渣制度

稳定的炉温和适宜的渣系是保证炉况稳定顺行的基本保障,1号高炉据自身炉况,将铁水温度控制在1500℃以上,[Si]控制在0.35~0.45%,以保证炉缸热量充沛。炉渣二元碱度的控制在1.15~1.25,渣中MgO/Al2O3>0.45。

1.6 控制合理的操作炉型

为了适应现代高炉降低燃料比、强化冶炼的要求,维持合理操作炉型是高炉低耗、高产和长寿的前提[7]。近两年来,侧壁温度偏高是一高炉产能提升的掣肘,为了控制住炉缸侧壁温度,操作合理炉型,1号高炉采取了一系列措施:

(1)提高冷却强度。冷却进水总量保持最大4600m3/h运行,进水温度稳定在36-37℃;

(2)采用钛矿护炉,最高时TiO2负荷达到14kg/t;

(3)受设计水量影响,冷却强度不足,采用增压泵提高铁口区域冷却强度;

(5)稳定铁口深度3.4-3.6m,维护好铁口状况。

(6)据炉况逐步减少中心焦量,缩小死料柱的体积,这有利于改善死料柱的透气透液性能,减缓铁水环流侵蚀,有利于侧壁温度的下降。

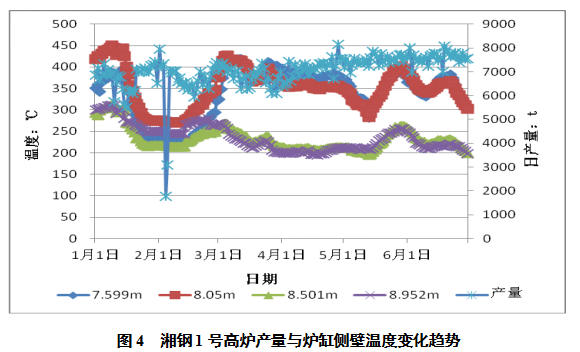

通过以上措施,操作炉型稳定,炉缸侧壁温度相对稳定在可控范围,实现高炉长寿与高产并行。2020年上半年产量与炉缸侧壁温度变化趋势见图4。

1.7 强化炉前管理

1号高炉炉前出铁场采用双矩形出设计,共设 3 个铁口,其中1#、3#铁口呈180°,为正常出铁口,2#铁口为备用铁口,仅在铁沟修补时启用。铁口深度控制3.4-3.6m,出铁时间控制100-150min。

1.8 强化设备管理

休风率是体现高炉生产连续性,炉况顺行及强化冶炼的限制性指标。为了保障设备长周期稳定运行,1号高炉不仅从管理上加强对设备的点检维护,同时采用新技术,投入了炉顶设备自动打油系统,进行了蒸汽改氮气等一系列有利于设备稳定运行的措施。2019年休风率仅为0.61%,计划检修时间间隔5-6个月。

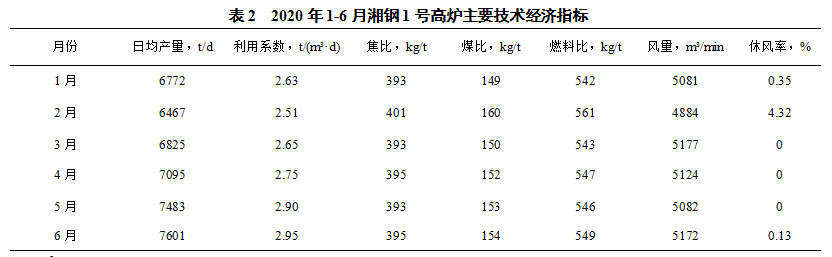

2 效果

1号高炉炉缸侧壁温度偏高及使用外购焦比例增加的双重压力下,通过通过一系列技术措施,实现了长周期稳定顺行,并取得了较好的经济指标(详见表2)。

3 结语

(1)精料是高炉炼铁的基础,是当代大型高炉实现高产低耗的关键因素。

(2)通过上下部调剂,保持炉况长期顺稳,同时采用高风温、大富氧喷煤的综合鼓风技术,进一步达到高炉强化冶炼目的。

(3)合理的操作炉型,为高炉长期稳定顺行及强化冶炼创造了条件。

(4)炉前渣铁排放组织及设备长周期稳定运行是高炉稳定顺行的前提,也是高炉强化冶炼的基础。

4 参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2003.

[2] 殷欢.马钢2500m3高炉高利用系数条件下提高煤比的技术研究[J].钢铁,2003,38(2):5.

[3] 徐万仁,朱仁良,张龙来,等.高炉高煤比操作的实践[J].钢铁,2005,40(9):9.

[4] 李明,王志堂,曾文德.马钢2号高炉炉役后期强化冶炼实践[J].炼铁,2013,32(5):10.

[5] 王志堂,聂长果,张群,赵淑文,陈军.马钢4号高炉强化冶炼实践//[C]. 第十一届中国钢铁年会论文集,2017:4.

[4] 项钟庸,王筱留,等.高炉设计—炼铁工艺设计理论与实践[M].北京:冶金工业出版社,2007:188-189.

[7] 卢勤,胡小刚,黎家恒.新余10号高炉合理操作炉型维护实践[J].炼铁交流,2018,(6):34-37.

(责任编辑:zgltw)