-

李 迪 曾凡波 刘 桐

(中天钢铁集团第三炼铁厂)

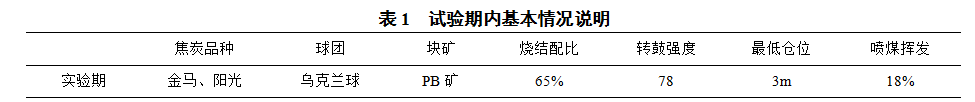

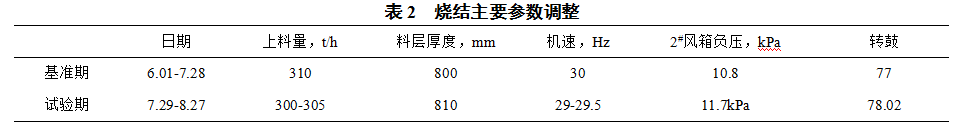

摘 要 烧结矿转鼓强度对高炉指标提高有重大的意义,中天钢铁集团北区提高180-1#机烧结矿转鼓强度77%提升至78%,对应6号高炉返矿率从15.6%下降至13.9%,显著效果;同时随着烧结矿强度提升,高炉料柱透气性改善,有利于高炉原料结构向降低烧结配比方向调整,有利于高炉强化冶炼。

关键词 烧结矿 转鼓强度 高炉 返矿率

1 前言

中天钢铁集团为配合国家环保新政策于2017年关停、拆除两台90 m2烧结机,目前烧结矿产能不足,高炉原料结构中烧结配比仅能维持在65%左右。受制于现状,为增加烧结矿入炉量,减少烧结返矿量,提出了通过提高烧结矿强度来降低返矿率,进而提高有效入炉量的思路。

根据参考文献[1-6]和相关钢铁厂家实际生产经验,合理搭配矿种、使用优质生石灰、适当提高烧结矿SiO2、保证合理料层厚度和透气性、改变燃料配比、延长烧结矿高温保持时间、控制好烧结矿FeO%区间、控制好烧结终点温度、负压、摸索合适的燃料粒级分布、合适的烧结碱度、Al2O3%和MgO%含量、使Al2O3/SiO2<0.4等这些措施均能提高烧结矿转鼓强度。

结合中天现状,开展了提高烧结矿强度的攻关,并分析了中天钢铁6号高炉(660m³)在1#机(180m2)烧结矿转鼓强度提升前后高炉返矿率和烧结返矿率的变化;分析并总结了了烧结矿强度提升后对高炉冶炼的影响。

2 研究方法

在实验期内,我们保证6号高炉所用烧结均来自一烧结180-1#机,烧结配料和成分、6号高炉所用焦炭品种、块矿和球团品种、6号高炉槽上仓位等参数均基本稳定;通过每天做筛分,得出6号高炉每天实际的烧结矿返率,得出烧结矿强度对返矿率和高炉指标的影响。

3 研究内容

3.1 提高烧结矿强度攻关

试验期,烧结工序做了以下工作来保障提升烧结矿转鼓强度:

(1)确保延长烧结高温反应时间;

(2)提高烧结燃烧带厚度;

(3)降低烧结垂直烧结速度;

(4)研究烧结矿返矿率,分析烧结矿强度提升后对烧结矿成品率及烧结产量的影响。

3.2 烧结矿强度提高对高炉冶炼的影响

(1)烧结矿强度提升后高炉冶炼操作参数的影响及高炉参数调控方向;

(2)烧结矿强度提升后对高炉冶炼指标的影响;

4 结果分析与讨论

4.1 烧结矿强度提升及效果

4.1.1 烧结矿强度提升

在实施提高烧结矿转鼓强度后,为了确保延长烧结高温反应时间,提高烧结燃烧带厚度,降低烧结垂直烧结速度,烧结机速降低0.5-1Hz,烧结上料量减少5~10t/h,烧结料层厚度控制在810mm,降低烧结料层原始透气性,具体如下表2所示。

烧结矿强度从8月1日起均值提升至78%(78.02%),如下图1所示。相比实验前,主要是减少了77%以下的强度值,昼夜强度波动减少,整体数值上升且稳定。

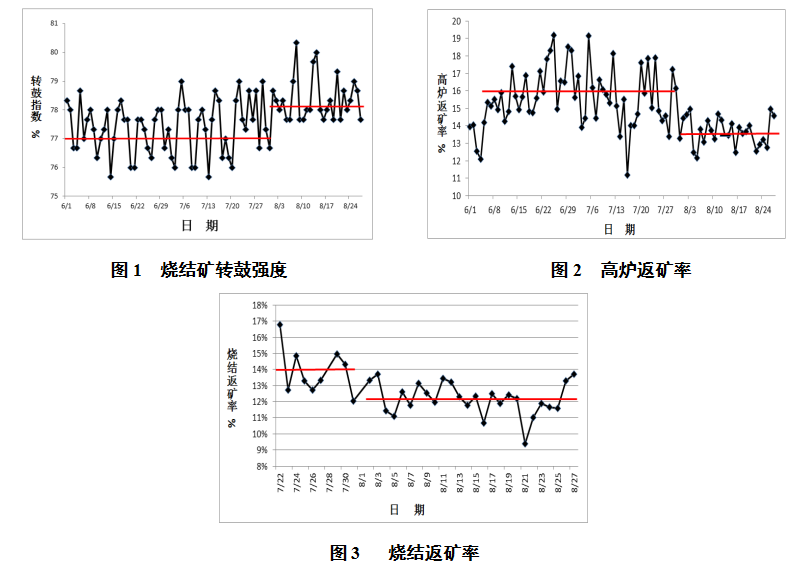

对应返矿率和烧结返矿率,随烧结强度上升高炉返矿率在下降,烧结返矿率也在降低,大致为烧结强度提升1%,返矿率降低3%(包含块矿、球团),烧结返矿率降低约2%,具体如图2、图3所示。

4.1.2 烧结矿强度提升与烧结矿质量变化

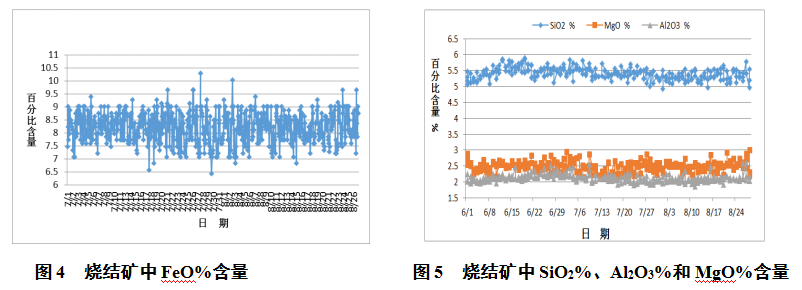

(1)烧结矿中FeO基本没有变化

根据参考文献[2],FeO提升幅度较小,对强度影响有但不是最主要的。本次实验期间烧结矿中亚铁含量变化较小,按要求控制在8%-8.5%。

(2)烧结矿中SiO2、Al2O3和MgO

根据“提高烧结矿转鼓强度的生产实践” [3]和“影响烧结矿转鼓强度的因素研究”[2],烧结矿中SiO2保持在5%-5.5%,保证Al2O3/SiO2<0.4,同时MgO控制在2.5%左右。实验中三者含量均小幅下降,保证了烧结转鼓强度的稳定提升,具体如图5所示。

4.2 烧结强度对高炉技术指标的影响

4.2.1 实验期间高炉生产基本情况

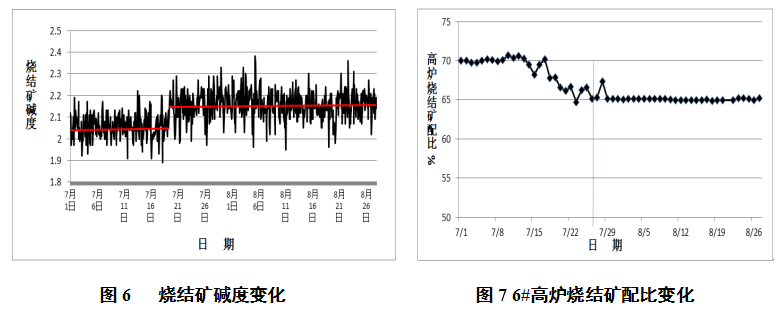

实验期间因烧结矿供应出现缺口,烧结矿碱度R2中线由实验前的2.05提高到实验期间的2.15,如图6所示;实验期间高炉原料结构中烧结矿配比由实验前的70%降到65%并维持稳定,如图7所示;球团比例由16%增加到21%;块矿比例14%维持不变(修正了8月21日检修数据)。

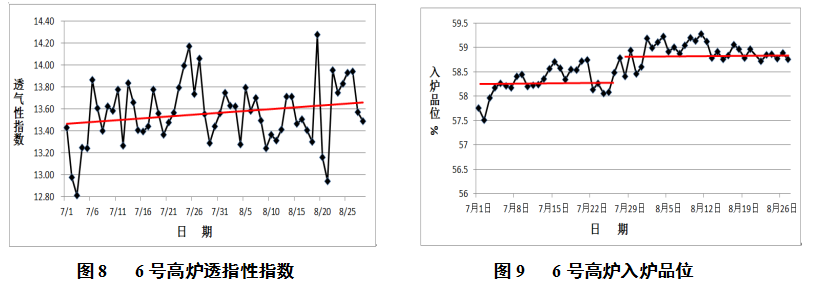

随着球团比例增加,料柱堆密度增加;球团矿堆角小,易于将滚向边缘和中心;酸性球团相比烧结矿而言软化温度低等,以上综合效果致料柱透气性差。但本次试验期间烧结比例降低、球团比例增加过程中料柱透气性指数变化不大,如下图8所示,这与实验期间烧结矿强度提升有着密切关系。同时,试验期间因料柱透气性变化不大,烧结比例降低对高炉顺行及透气性影响较小且随着球团比例增加入炉品位提高,如下图9所示。

4.2.2 烧结矿转鼓提升后提高冶强操作

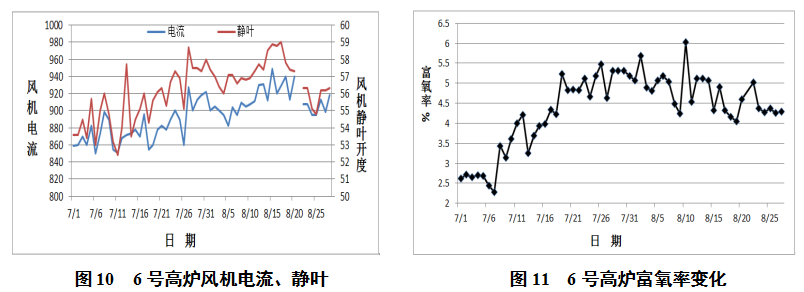

有上述基础条件,高炉在烧结矿强度改善期间进行了提高冶强操作:增加风机静叶以提高风量,如图10所示;同时提高富氧率、增加喷煤相结合,富氧率变化如图11所示。

随着风机增加静叶,富氧增加,高炉接受程度较好,风量有所增加,基础风量由原先的1760-1800m3,提高到1800-1850m3,表明烧结转鼓强度上升有利于高炉增加冶炼强度。

4.2.3 烧结矿转鼓提升后高炉操作经济指标变化

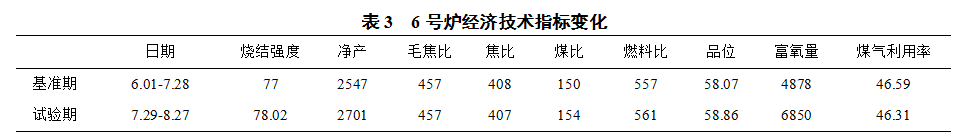

随烧结矿强度上升,炉况顺行,产量提升,总体取得了较好地经济效益,主要经济技术指标如下表3所示。

实验期内消耗略有上升,主要是随着冶炼强度提高,煤气流速增加在炉内停留时间降低,利用率略有下降,由46.59%降低到46.3%;同时,富氧率增加,提高煤比、适量提高负荷有关。

5 效益测算

仅单一个6号高炉,在烧结矿强度从77%提高到78.02%,返矿率降低1.7%,烧结返矿率降低了1.8%,8月全月6号高炉减少烧结返矿380吨,按一烧结8月成本937.40元/吨计算,效益在35.62万元,加上减少的拉返矿运费,总效益为35.72万元,吨铁4.40元。燃料比增高4kg,主要是煤比增加了4kg,成本增加3.97元/吨。和7月对比,增产60吨/天,增产效益5.50元/吨。烧结因提升强度,成本增加1.88元,则算成吨铁为2.38元/吨,合计增加效益3.55元/吨,预计6号高炉全年增加效益345.06万元,推广至北区,全年降本在2044.8万元以上(1号高炉停炉未计算在内),效益显著。

6 结论

(1)现有烧结转鼓强度范围下(76-80),通过延长烧结高温反应时间,提高烧结燃烧带厚度,降低烧结垂直烧结速度有利于提高烧结矿强度。

(2)烧结矿转鼓强度对烧结返矿率和返矿率有较大影响,呈现反比例关系,目前条件下,烧结转鼓强度提升1%,返矿率降低3%。

(3)提高烧结矿强度有利于高炉原料结构向降低烧结配比方向调整,同时有利于高炉强化冶炼。

(4)根据本次工业实验,公司将烧结转鼓强度中线从76±1%上调至78±1%。

7 参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社.2002.

[2] 陈有生,等.影响烧结矿转鼓强度的因素研究[J].柳钢科技.2010.1.

[3] 苟元虎,等.提高烧结矿转鼓强度的生产实践[J].安徽冶金.2013.4.

[4] 李井成,等.武钢提高烧结矿转鼓强度的实践[J].武钢技术.2007.4.

[5] 梁合敏,等.邯宝炼铁厂提高烧结矿转鼓强度的实践[J].烧结球团.2008.12.

[6] 周国凡,等.提高高铁低硅结矿强度的实验研究 [J].钢铁研究.2007.4.

(责任编辑:zgltw)