-

张晓光

(新疆大安特钢炼铁厂)

摘 要 2019年12月份,为满足炼钢工序提炼含钒钢渣要求,炼铁厂在烧结和球团工序增加钒钛矿粉比例,生产高钛烧结矿和高钛球团矿,以满足高炉铁水[V]达到炼钢提钒要求,通过三个月的生产实践,炼铁厂摸清了高炉钒钛磁铁矿冶炼关键参数,与普矿冶炼时指标变化,以及生产中控制的重点和存在问题,对公司下一步提钒冶炼有一定指导意义。

关键词 综合入炉TiO2 [Si+Ti] 高钛粉比例 铁损 返矿率

1 概述

炼钢提炼钒渣对铁水成分要求如下:[Si]≤0.30%;[Mn]≤0.30%;[Si+Ti]<0.55%;[V]≥0.30%;冶炼期间暂不实现直兑铁水,混铁炉继续使用,理论推算,高炉综合入炉TiO2≥2.5%,烧结和球团配加钒钛粉比例≥50%能满足炼钢提钒对铁水的要求。高炉钒钛矿冶炼从19年12月10日开始,到20年3月12日截至,分三个阶段推进,2019年12月29日至2020年3月12日铁水中[V]平均在0.305%,炼钢实现提炼钒渣8445.8吨,冶炼期间高炉生产稳定顺行,利用系数平均在4.0t/(m3·d)以上,综合焦比控制在510kg/t。下面对各生产工序(高炉、烧结、球团)从产量、质量和成本三个方面进行了剖析,总结高炉、烧结和球团工序采取的措施以及存在的问题,为下一步进行提钒冶炼做出指导。

2 高炉生产情况

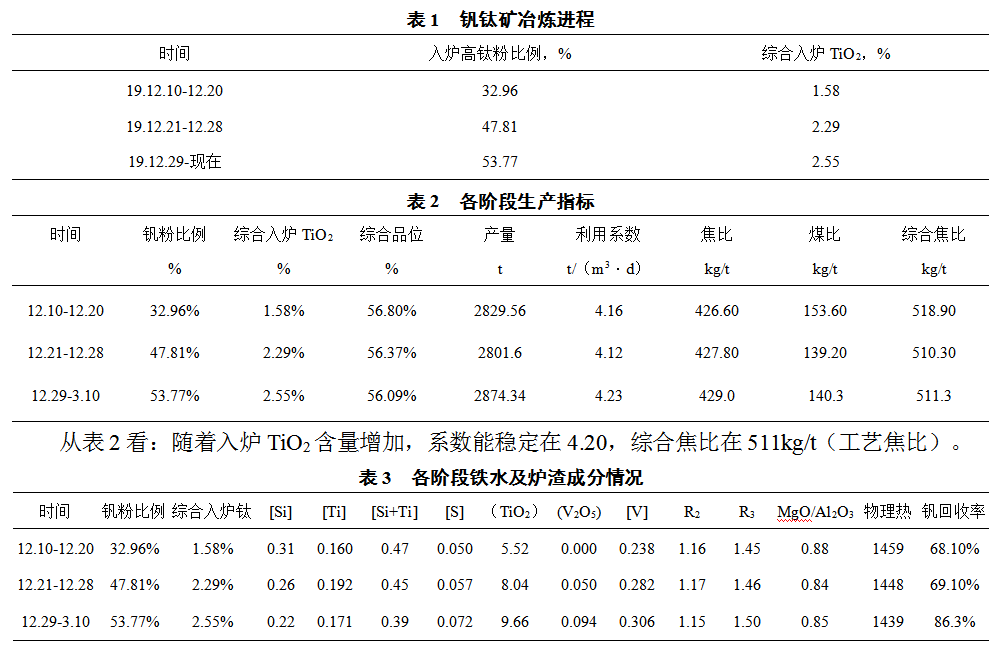

因高炉钒钛矿冶炼是新的工艺,操作制度需要一个摸索过程,为保证在提钛过程中炉况的稳定顺行,分三步进行,具体如下:

从表3看:在第二和第三阶段铁水成分[Si]<0.30%、[Si+Ti]<0.45%,满足炼钢提钒要求,但随着入炉TiO2的提高,炉渣脱硫能力降低,铁水[S]在第三阶段平均值达到0.072%。综合来看铁水物理热控制在1430-1450℃,炉渣MgO/Al2O3=0.80-0.85,炉渣能保持良好流动性,铁水物理热充足,脱硫基本能控制在0.120%以下。

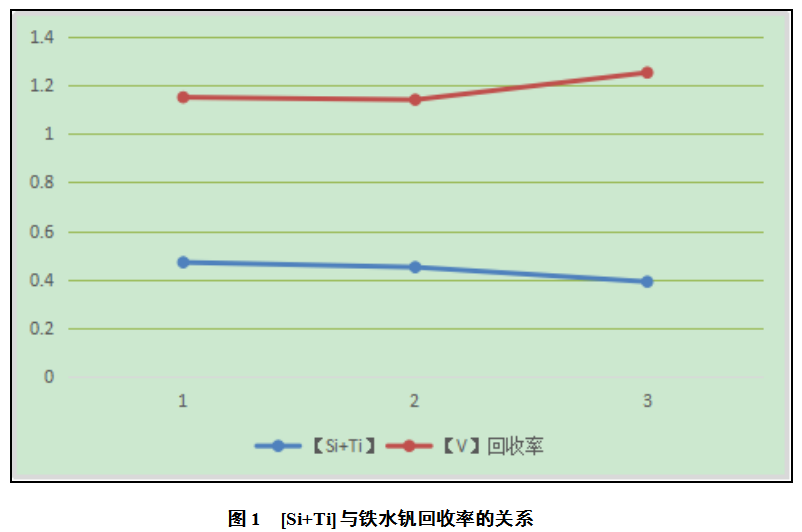

第三阶段入炉高钛粉比例平均为53.77%,铁水[V]平均达到0.306%。铁水[Si]0.22%及[Si+Ti]0.39%对应钒的回收率为86.3%为三个阶段最高,认为钒的回收率与铁水[Si]及[Si+Ti]含量高低有密切关系,呈负相关关系。

冶炼过程中几点体会:

第一:铁水成分的均匀性稳定性差

平均值能达标,但具体到每一炉和每一包铁水有时会存在成分不合格,导致不能提钒,铁水硫超过0.12%,炼钢不接导致铸铁,1月份为797.4吨,2月份铸铁为1664.0吨,3月份截至3月10日铸铁648.72吨,合计铸铁量3110.12吨,按此计算提钒冶炼期间铁水合格率为98.47%。分析稳定性差的原因主要是入炉的焦炭和烧结矿质量不稳定造成的,如何满足高炉需求,确保入炉风量的稳定炉缸工作的活跃性是今后工作的重点。

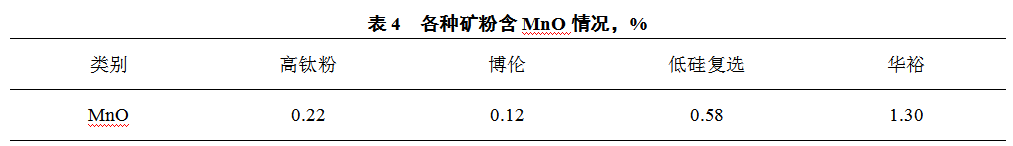

第二:铁水中[Mn]含量偏高

因MnO属于酸性物质,铁水锰偏高,会导致钒渣偏稀,影响到钒的回收。12月29日-2月21日平均在0.34%,超出提钒0.30%标准,主要原因是烧结和球团用矿粉本身自带有MnO,特别是华裕矿粉含量在1.30%,采取控制其配比操作,烧结配比只有7%。实践证明0.34%的[Mn]暂不影响炼钢提钒。

第三:二级焦(泰广焦炭)供应不足

因高钛矿冶炼烧结矿和球团矿入炉料质量下降,高炉透气性受阻,需要更好的焦炭质量来支撑料柱骨架,12月份泰广焦炭比例为80%,1月份70%,到2月份因库存不足下降为20%,其余用新闽发焦炭(准二级焦),新闽发焦炭质量波动较大,反应后强度55-59%,反应性32%,含硫0.8-0.95%,导致高炉入炉风量波动较大,炉温控制难度大,铁水硫超过0.12%次数较多,不利于提供稳定质量的铁水,影响到铁水[V]的回收率。

第四:铁损较大

钒钛矿冶炼后,在第一和第二阶段因钛负荷低,表现不明显,到第三阶段,铁损明显升高,表现在:化学损失炉渣中(FeO)由0.3-0.5%提高到0.5-0.7%;物理损失铁水包皮重由正常时不足28-29吨提高到35-38吨,最高近40吨。

皮重高的铁水包,采取的措施是提高铁水物理热加工业盐处理,效果还行,皮重有所下降,但粘结物属于高熔点化合物,彻底处理需要将耐材打掉重新砌筑,铁水包运行次数小于合同规定300次,造成成本增加严重。统计1月份下线铁水包8个,2月份下线包10个,每个按37吨皮重下线,打掉渣铁共计180吨,因其中含耐材不具备上交罐沿铁条件,只能送到渣场重新选。

第五:铁水包的周转问题

因铁水含钛高,粘度大,粘包严重,要求铁水在包中停留时间不能太长,目前来看要小于1小时,最佳为小于30分钟,这就要求炼钢节奏要快,铁水成分及时,遇到成分不合格时,铸铁机要随时铸铁。实践证明:当铁水在包中超过1小时,容易结壳,超过2小时,结壳需要用钩机或拆包机处理方能倒铁,超过4小时就会出现冻包情况。

炼铁现有20个铁水包,12个75吨,2个70吨,6个65吨的,目前组织是1个大包+1个小包间隔配包,在线运行9个,维护3个,备用8个。炼钢压包正常3个,超过此数铸铁。另外,取消掉混铁炉后,提钒铁水直兑,需要质量好的碳化稻壳做为覆盖剂,减少温降。还需要生产部及时制定有效的铁包周转制度,以利于炼铁和炼钢生产有序进行,并且为降低成本后续要考虑增加化罐设施。

第六:炉料结构的调整

因钒钛粉的增加对烧结和球团的产量产生一定影响,为平衡烧结和球团的库存,采取固定球团比例在32-34%,酸性料不足部分用硅石调剂,碱性料不足时配加白云石调剂。从12月10日开始至今一直配加硅石,用硅石来调剂炉渣碱度,造成吨铁增加渣量10kg/t,影响焦比1-2kg/t。另外,为满足炉渣脱硫需要,MgO/Al2O3需要控制在≥0.85,现烧结矿中MgO在2.4%,对烧结矿的强度造成一定影响,下一步计划去掉硅石后,考虑加白云石,减少烧结矿中MgO≤2.0%,提高烧结矿质量。

第七:高钛矿冶炼需要保持一定的冶炼强度

从12月10日-20年2月,高炉利用系数一直保持在4.20t/(m3·d)左右,冶炼强度2.4,对应富氧量小时5000m3,煤比150kg/t,炉缸工作活跃,[Si]控制在0.10-0.25%,虽然[Ti]在0.17%,但铁水炉渣流动性良好,脱硫效果较好。冶炼中期2月9日-2月14日曾出现因煤粉供应紧张,降低冶炼强度操作总结:

(1)小时氧气量由5000m3降低为2500m3,利用系数降低为4.02t/(m3·d),煤比降低为125kg/t;

(2)铁水[Si]控制情况,0.2-0.3%占比100%,而以前0.1-0.2%比例为20-50%;

(3)铁水[S]控制以前为0.065%,现在因氧气量小,炉渣活性低,流动性影响,铁水[S]为0.075%,最高0.12%;

(4)平均物理热由1439℃下降为1434℃,最低时1420℃;

(5)炉渣流动性比以前差,活性度低,铁水粘罐加剧。

氧气对高钛矿冶炼的重要性,高富氧率≥3.5%有利于提高炉缸的氧化气氛,降低钛的还原,减少铁水钛含量;钒钛矿冶炼需要高物理热地化学热,高富氧率对炉缸物理热的提高大有好处,提高炉渣活性,增加流动性,提高脱硫能力。

3 烧结生产情况

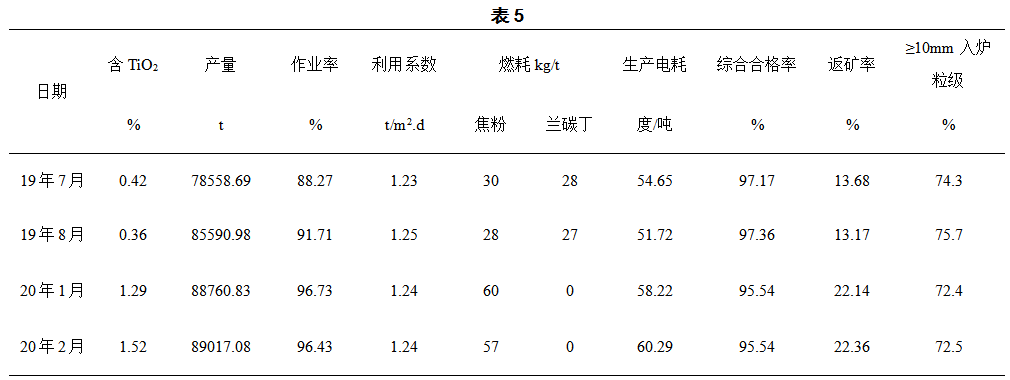

3.1 高钛粉在烧结中的比例从0%提高到了18%,TiO2含量从0.4%提高到1.52%,最高时达到2.0%。因高钛粉亲水性差,造球困难,烧结过程中TiO2与CaO结合形成钙钛矿,造成强度高的铁酸钙减少,成品强度降低,烧结矿理化指标下降。下面选取19年7、8月份数据与1月和2月份数据做对比,从产量、质量、成本三个方面分析。

从表5看出:

(1)产量方面:增加烧结矿TiO2含量后,从表面数据看对产量系数影响不大,这与2019年11月份设备中修有关,如果2019年的7月份和8月份统一按1月、2月的平均作业率96.58%核算,7月和8月产量系数为1.33,1月和2月产量系数降低了0.1,日产量降低240吨。

(2)质量方面:增加烧结矿TiO2含量后,返矿率平均增加9%,达到22.25%,入炉大于10mm粒级由平均75%降低到72.5%,降低了2.5%。合格率由平均97.27%降低到95.54%,降低了1.73%。

(3)成本方面:相比低钛烧结矿,吨矿燃耗由56.5kg增加到58.5kg,吨矿成本升高(58.5*750-29*750-27.5*400)/1000=11.13元;吨矿电耗由53.19度增加到59.26度,吨矿增加成本(59.26-53.19)*0.405=2.46元。

由此看出,烧结工序配加高钛粉以来,产量质量和成本指标均是下降的,期间虽然为改善质量采取了几项措施,但烧结矿质量没得到明显提高。

3.2 烧结配加高钛粉后采取的措施:

(1)燃料上停用兰碳丁换成全焦粉,以返焦为主,外购焦为辅。

(2)一混加水管进行改进,从以前的一路加水,改为两路(主管路和辅助管路),加水从进料端2m开始加水。

(3)点火温度,根据实际情况,控制在950±50℃。烧结终点控制300-350℃之间。

(4)环冷机速和烧结机速同步调整,保证换冷机料层厚度均匀。

3.3 钒钛矿冶炼重点是烧结矿质量,在全磁铁矿精粉的情况下,摸索出高钛粉与其他矿粉的最佳配比,摸索出合理工艺操作参数以满足高炉生产的需求仍是今后烧结生产的重点。

4 球团生产情况

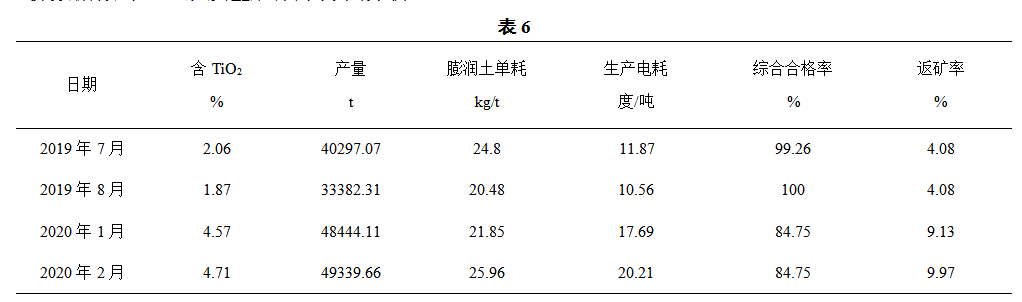

高钛矿冶炼阶段球团矿高钛粉比例由30%提高到100%,TiO2由1.9%提高了4.7%,因高钛粉的造球性能不好,对膨润土的消耗及返矿率影响较大,下面选取2019年7、8月份数据与1月和2月份数据做对比,从质量和成本方面分析。

从表6看出:

(1)质量方面:球团TiO2含量从1.97%提高到平均4.65%,综合合格率由平均99.63%下降为84.75%,下降了14.88%,返矿率由4.08%提高到平均9.55%,增加了5.47%。

(2)成本方面:球团TiO2含量从1.97%提高到平均4.65%,膨润土单耗由平均22.64kg/t提高到23.91kg/t,增加了1.27kg/t,吨矿成本增加:1.27*595/1000=0.76元。生产电耗由平均11.22度增加到18.95度,增加了7.73度,吨矿成本增加7.73*0.405=3.13元,合计增加成本3.9元。

5 结语

(1)钒钛粉配加比例53.77%,高炉综合入炉TiO2达到2.5%,铁水[V]在0.305%能满足炼钢提炼钒渣需要。

(2)高炉操作参数[Si]0.10-0.30%,铁水物理热1430-1450℃,炉渣R2在1.15-1.18,(MgO/Al2O3)≥0.85,富氧率≥3.5%铁水流动性好,[S]能控制在≤0.100%,利用系数能保持在4.2,综合焦比511kg/t。

(3)钒钛磁铁矿冶炼需要铁水包周转加快,增加化罐设施,加大铁包维护力度。

(4)钒钛磁铁矿冶炼重点是烧结矿质量,在全磁铁矿精粉的情况下,摸索出高钛磁精粉与低钛磁精粉的最佳配比,摸索出合理工艺操作参数,以降低成本,降低返矿率提高成矿率从而满足高炉生产的需求仍是今后烧结生产的重点。

(5)在全用高钛磁精粉焙烧球团情况下,产量不是重点,关键是如何降低成本、提高质量还需继续摸索。

新疆大安特钢本着充分利用当地优质的钒钛矿资源原则,实行分阶段实施办法,虽然是第一次进行钒钛磁铁矿冶炼,但高炉烧结和球团工序取得了很好的冶炼经验,各生产工序保持了相对的均衡稳定。今后会在前面的基础上进行工艺改造和革新,会走出去与先进的钒钛矿冶炼企业学习交流,把大安特钢公司钒钛矿冶炼推向更高目标。

(责任编辑:zgltw)