-

瞿 涛 刘 强 王学芹 付 艳 廖峰云

(新余钢铁集团有限公司焦化厂)

摘 要 本文分析了国内钢铁企业生产线上配备的双线式干油集中润滑系统的工作原理及其缺点和不足,同时通过新钢焦化厂90T/h干熄焦装焦设备从双线式改造为智能式干油集中润滑系统的实践分析其优缺点,并指出使用和维护干油集中润滑系统应注意的问题。

关键词 装焦设备 智能 双线式 集中润滑系统 分析 改造

1 干熄焦提升机原有润滑系统状况

新钢公司焦化厂90T/h干熄焦装置属公司三期技改节能项目,其中干熄焦提升机属该装置的重要设备,直接关系到焦炭生产质量,和国内许多钢铁企业上的生产线均配备双线或单线式干油集中润滑系统一样,配备的是双线式干油集中润滑系统,使用效果并不理想,通过实践表明我们现场所用的双线集中润滑系统由于自身原理与结构的局限性,在使用过程中常常出现以下问题:

(1)从泵送来的润滑剂,可以直接进入各分配器,推动柱塞后向润滑点供油,背压低,阻力小的润滑点首先得到供油,其中有一处或多处受堵点不易发现,当一点有问题影响其余点的供油。

(2)分配器是否供油,只有通过观察分配器上方的运动指示是否动作和到现场观察压力来判别,人工劳动强度大,并且现场许多地方如提升机走行轮内侧、干熄焦装入装置靠近干熄炉炉口的高温区检查维修很不安全和方便,维护性差。

(3)润滑点给脂量的多少,受管道远近、背压高低、阻力大小等因素影响,给脂量不易和预定量相一致,且不易调整。容易发生过多而浪费或过少甚至中断的情况。

(4)现场环境较差,设备使用环境温度较高,现场供油管路使用的是紫铜管,大部分已经受高温影响破裂,从而保证不了正常的润滑需要。

2 炉顶润滑系统的改造设计

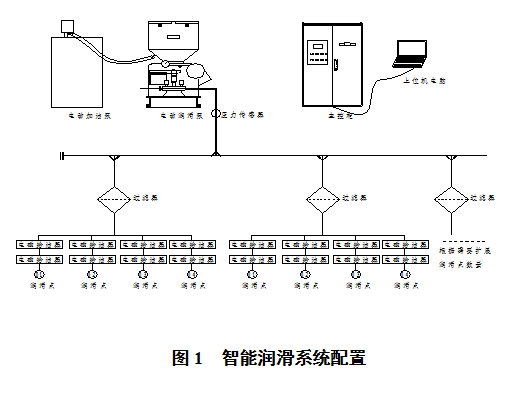

随着焦炭产能的急剧增加,设备的利用率越来越高,设备的检修及维护时间相应压缩,对润滑可靠性提出了更高的要求。我们通过对比采用智能多点集中润滑系统,取代现有的润滑系统。相对该润滑系统将电脑技术与可编程控制同现场电磁给油器、流量传感器相结合,使设备润滑进入到智能化的新领域。智能润滑系统配置如图1。

该系统有以下特点:

其油路采用一个电磁换向阀控制一个润滑点的方式,管路布置和工作原理简单,故障判断和处理相对于使用单线或双线分配器容易;缺点是分配器体积较大。该系统的突出特点是将传统的集中润滑与现代高新技术相结合,采用PLC对系统进行自动控制,并可实现计算机远程监控。控制柜中的PLC是该系统的核心,它控制系统实现:按设定的循环间隔时间,启动系统,各电磁换向阀依次得电动作,逐点给油;通过设定各电磁换向阀得电时间,控制各点给油量;电磁换向阀得电时,流量传感器检测油流信号并反馈,通过指示灯或在监控电脑画面上显示;系统高、低压、油位低自动保护及报警;系统运行和故障记录功能。采用计算机远程监控,则更可凸显系统控制和维护方便的高科技特点。系统适用于上百个给油点的大型机械设备或生产线的集中润滑,并可与单线式集中润滑系统相结合使用。与这些优点对应的是:系统的维护对电气人员、系统的使用对系统管理人员素质要求较高;系统的价格较高。

(1)给油方式由原来的每点同时给油改为每次只能给一个点的顺序给油,由一个主控柜集中控制,增加上位监控系统,对所有润滑点状态进行监控。根据设备不同,可以非常方便修改每个部位的供油流量、供油时间及次序,可以方便检测每个点的工作情况,发生故障程序生成故障记录,非常方便点检及处理。

(2)管路设计采用单主油管多点分布,电动润滑油泵一用一备,简化管路布局。提升机系统中的重要部件卷筒的轴承、平衡梁关键轴承、进口钢丝绳,承重走行轮,装入装置电动推杆,除尘移动导管走行轮等纳入该系统,实行集中控制。

(3)针对润滑泵由于油脂不清洁导致的补脂问题,我们采用称重油位计提供润滑泵油位信号,在润滑泵与由储脂罐之间加过滤器,油罐加搅拌装置解决抽空问题,真正实现润滑系统的自动补脂。

(4)针对现场高温的情况,把原有的紫铜管改为厚壁φ10*1.5的不锈钢管,从而避免高温引起裂管的情况。

有干熄焦提升室改造干油润滑系统方案

由于以上原因,为能更好的满足正常生产要求,智能集中干油润滑系统,能很好的克服现有干熄焦润滑的问题。

3 具体设计方案

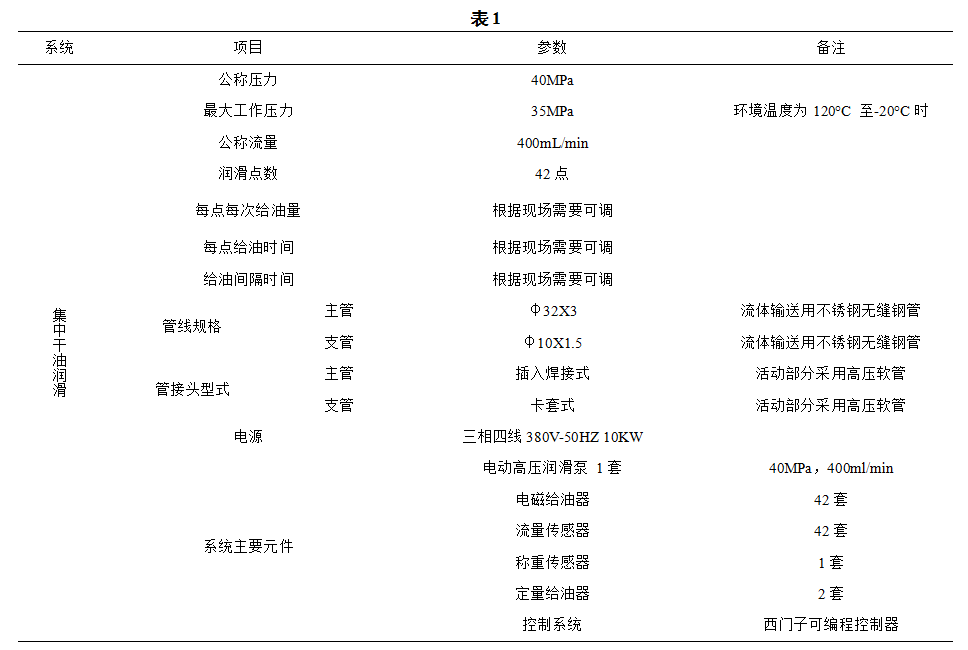

3.1 系统功率:AC380V 10KW

系统压力:40MPa

工作温度:120°C至-20 ℃

工作介质:锥入度不低于220(25℃,150g)1/10mm的润滑脂

(NLG10#-3#)和粘度等级大于N68的润滑油。

3.2 系统功能

润滑系统(泵站)设为一套控制系统;负责提升室所有润滑点,用电磁给油器、流量传感器,定量给油器为单点供油,单点检测,单点反馈。集中润滑系统所具有的技术特点:

网络挂接与微机通讯实行远程监控;

采用PLC可编程控制器现场控制各润滑点润滑状态;

控制定时、定量供油,并能依据润滑状态调整供油参数;

先进的高压大流量润滑泵站,稳定可靠;

新型电磁给油器,专为润滑脂设计;

采用压力传感器,实时监控系统压力;

先进的流量传感器实时监控润滑点的真实运行状态,系统维护方便。

3.3 集中润滑系统工作原理

该系统分为六大部分:计算机处理中心(主设备控制中心)、主控系统、高压润滑泵站、执行机构、检测系统、油路。

计算机处理中心(主设备控制中心)是设备运行监控中心,主要功能为:设备运转实时监控;设备运转信息处理;设备运转参数调整;与网络连接,实现远程监控、维护。

主控设备为润滑系统的指挥中心,其主要功能为:安装、调试、维护过程中的监控及调整;

设备运转实时监控;设备运转信息收集;设备运转参数修改;执行控制中心的命令;输出报警。

高压润滑泵站为润滑系统的心脏设备,其主要功能为:将润滑脂输送到管路,通过管路及执行机构,到达每一个需要润滑的部位。

执行机构由电磁给油器组构成,其主要功能为:执行主控系统传输的指令,控制油路的开启、关闭。

检测系统由压力传感器和流量传感器组成,适时监控润滑点运行的压力,将信息反馈给主控系统,实现闭环控制。

油路即连接整个系统,输送润滑脂的通路。

设备运行分为手动、自动两种状态:

(1)手动状态为调试、检修时使用。此时,主控面板上的每一个按钮开关对应现场的一个润滑点(按钮开关编号与现场润滑点相对应,详见安装布置图),当开启高压润滑泵,注油至主管路,按下润滑点按钮开关,执行机构动作,油路开通,润滑脂注入润滑点。

(2)自动状态为正常工作状态。主控系统依照程序控制高压润滑泵启动,执行机构工作,检测系统监控。具体为:高压润滑泵开启,1号电磁给油器打开,按所设定的流量时间开始给1号润滑点供油。当流量时间到后,主控系统发出指令,1号电磁给油器关闭,2号电磁给油器打开,…依次直至最后一个润滑点供油结束,最后一个电磁给油器关闭,同时高压润滑泵站停止,等待下一个循环指令。

在自动润滑状态下,主控系统显示每一个润滑点的供油流量时间和供油状态,同时记录运转信息。当设备出现故障时,主控系统采取相应措施进行处理,当措施无效后,向上位发出故障请求信号,以便检修人员来进行相应处理。

自动循环间隔时间到后,高压润滑泵又开始自动启动,同时润滑点执行机构动作,下一个供油循环开始。每个点的供油流量时间可通过计算机控制中心及主控设备来进行修整,循环时间(供油频率)也可设定、修改。

4 系统特点和技术优势

(1)逐点供油

按设定程序、顺次给油。单位时间内润滑泵只给一个润滑点供油;

对每一点供油量可根据需要1ml、10ml甚至100ml任意设定油量;

给油时间、间隔时间可根据需要任意设定;

逐点供油可与系统设备联锁;

(2)逐点检测

是检测油在管道内的位移信号,真实反映润滑点的给油状态;区别于压力、压差信号。因压力、压差信号可靠性差,不能真实反映润滑点的给油状态;

(3)故障智能判断可判断每个润滑点、润滑元件故障;

能判断出现场每一个润滑点的故障类型(堵、通、漏、卡、坏);

程序内有经多年实践积累的故障类型数据库供实际使用参考;

(4)远程监控适应、满足现代工厂自动化生产的需要;

真实反映每个润滑点供油状态、让设备管理人员做到心中有数;

远程设定、调整每点供油参数;

能满足当前设备润滑(重要性)的迫切需要;

(5)定量、定时供油,并能随时调整供油参数;

操作人员可根据现场设备需要进行程序调整,以给油时间为主、循环时间为辅,既能保证设备润滑,又不会造成油脂浪费。

(6)先进的流量传感器实时监控润滑点的真实运行状态,分散的润滑点集中管理,系统维护方便。

5 目标效益

(1)自动化水平高,降低劳动强度,解放劳动力。

(2)每一个润滑点根据用量供油,节能降耗。

(3)设备故障率降低,减轻设备负荷,减少停机时间;减少机械磨损,保证干熄焦工艺(减少检修时间,密封性增强,提高作业率)

(4)智能管理,实时监测系统供油状态,便于领导监督管理。

(5)降低维修率,发现问题及时准确,减少点检作业,延长维护周期,便于检修(不停机状态可检修),节省维修费用。

综上所述智能集中润滑系统的技术特点成功解决了设备润滑中润滑点供油不足或过多,维护不方便等存在的缺点。网络挂接、实时监控,能够实现润滑的集中管理,提高员工工作效率,增加生产的综合效益。因此采用智能润滑系统是一项切实可行的方案。 特别 在现代化工业生产过程中,其大型的关键生产设备能否正常运转都会直接影响到整个企业的生产效益。设备在工作过程中,能否及时定量的供给润滑脂,对保证设备正常运转,起到至关重要的作用。因此选择合适的润滑方式,先进的润滑设备和正确的润滑剂,显得尤为重要。

6 参考文献

[1] 胡邦喜编.设备润滑基础[M].冶金工业出版社.

[2] 张翠凤,龚光寅.机械设备润滑技术[M].广东高等教育出版社.

[3] 罗时政,乔继军,张丙林.干熄焦生产操作与设备维护[M].北京:冶金工业出版社,2009.09.

[4] 王新会,李学志,陈昕等.安钢140t/h干熄焦动力介质消耗的确定[J].河南冶金,2010,18(1):23-26.

[5] 罗时政.北京:冶金工业出版社,2010.01.

(责任编辑:zgltw)