-

刘 强 王学芹 廖峰云 付 艳 易新兰

(新余钢铁集团有限责任公司焦化厂)

摘 要 本文针对干熄焦整个系统的稳定性提出科学的分析,稳定合理的排焦温度在整个熄焦系统中有着重要的作用。不仅吸收了红焦的显热,且节能环保的效果非常理想。排焦温度异常不仅打破了系统的热稳定性,较高的排焦温度也会对设备构成安全威胁,严重影响到正常的生产。所以本文对排焦温度异常进行分析,提出解决方法和措施,并取得显著效果。

关键词 干熄焦 排焦温度 调节 气流分配

1 问题的提出

新余钢铁集团有限责任公司焦化厂,1-4号4.3m焦炉配套的90 t/h的干熄焦装置,1-2号焦炉与1号干熄焦配套,3-4号焦炉与2号干熄焦配套,配套建设的干熄焦装置规模为:额定处理能力90t/h,实际处理能力82.8 t/h。采用高温高压自然循环余热锅炉干熄焦装置是国家大型干熄焦国产化示范工程,设计能力为年处理焦炭75万t,公称处理能力为90t/h,正常处理量为82.8 t/h。自开工生产来,经过两年的摸索运行,目前已达到设计工况的要求,正常生产按82.8 t/h排焦、循环风量控制在103500m3/h;(即气料比为1250 m3/h,排焦温度为200℃以下,整个系统压力、温度、流量和各点循环气体内含尘量、气体组成等参数好于设计指标,运行情况基本稳定。但在试运行期间出现排焦温度超设计值,并且无法控制,使生产较为被动。

2 现象分析

2.1 排焦温度高

在生产过程中当干熄槽维持82.8t/h的排焦量,循环风量大于103500 m3/h,CRT画面及现场实测排焦温度高于设计值200℃,(在正常工况的110%、80%及50%下均出现排焦温度高)。

2.2 干熄槽系统阻力增大

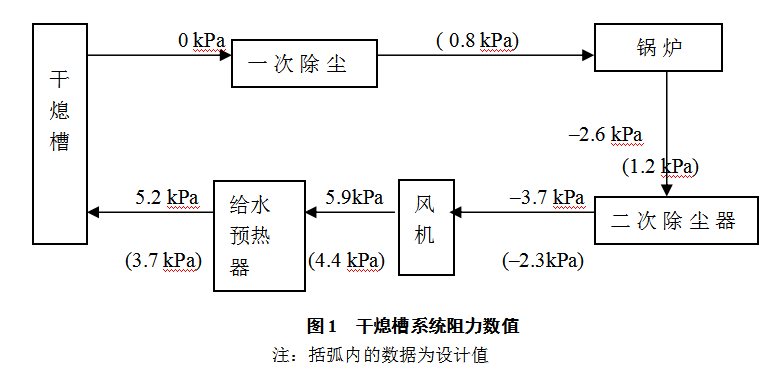

干熄槽系统阻力如图1所示:

2.3 冷却段T3、T4;各点温差大

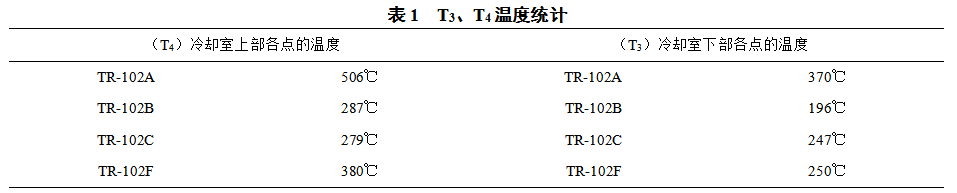

冷却段T3、T4温度上下相差较大,同一层面四点温度也有较大的差异。冷却段上部的温度(T4)和冷却段下部的温度(T3),远远大于排焦的设计温度。如表1所示。

2.4 斜道口有大量红焦漂浮

打开斜道中栓观察孔,发现局部方位有大量的红焦漂浮,并随循环气体进人一次除尘器。

2.5 一次除尘器排灰系统堵塞

一次除尘器两个格式阀全部堵塞,拆除格式阀后发现,排出的焦粉颗粒增大,且夹杂小块焦炭。

2.6 循环风量增加效果不明显

正常操作,调节液力耦合器,风机转速提高,但风量增加不明显。

2.7 r料位计频繁校正

在排焦过程中时常出现r料位计频繁校正现象,预存段在库量无法判断。

3 原因分析

3.1 干熄槽内焦炭存在偏析

红焦装入干熄槽采用国家专利技术的料钟分配器,较好地克服了落料的偏析。但从T3、T4温度分布来看,同一层面的焦炭温差较大。其原因是同一层面的焦炭下降速度不一致,焦炭下降速度快处的温度高,下降慢的则温度低,焦炭在槽内存在滑移现象,造成槽内焦炭的偏析。严重时预存段内焦炭倒塌,从而使r料位计频繁校正。

3.2 平板闸门开不到位

由于设备安装和调试的原因,排焦闸门有380mm不能打开,同时调节棒安装不合理,造成干熄槽内焦炭下降局部受阻,不能保证干熄槽内焦炭均匀同速下降。

3.3 进入干熄槽的循环气体的分配发生偏差

干熄槽内冷却循环气体是按中央风帽和周边风道按一定的比例分配的,在一般情况下为6:4,即中央开度为60%,周边为40%,由于干熄槽内焦炭存在偏析现象,使进入干熄槽的循环气体所受的阻力在整个槽内相对不均,气流的分布发生变化,再按此比例分配风量,无法满足生产的要求。再受排焦不均匀的影响,在焦炭堆密度、焦炭下降速度及气体流速发生变化的情况下,持续大风量排焦,循环气体在系统内阻力小部位,形成流速过大,并形成斜道口焦炭堆积,颗粒小的焦炭上升,在斜道口形成红焦漂浮。随着锅炉入口负压增大,大量焦粉和颗粒度小的焦炭进入一次除尘器,并随着进入循环系统,增加阻力,破坏各点的压力平衡。

3.4 风量变化

根据风量的计算公式: Q=L*k*u2*n

式中:Q为流量;

L―风机的设计参数、

k―气体比容k =(P1 /P2 )1/m

u一圆周速度

n一转速

欧拉涡轮方程:△P=ρ(u22 ―u12)/2+(P2―P1)

式中:ρ一气体密度;

u2、u1一风机出进口速度;

P2、P1 一风机出进口压力是气体阻力

F=f*u2

可知,当风机转速n增加时,u2增大,F增大,u1增大的幅度小,△P压差增大,k减小,总体上流量Q增加量受到k减小一定的限制。当风机提高转速时,风量增加不十分明显。

4 改进措施

4.1 正确运用调节棒

设置调节棒是为了让干熄槽内冷却后的焦炭均匀下落。根据T3、T4的温度分布,在温度高的方位安装调节棒,减缓下降速度,温度较低的方位抽出调节棒,再根据温度的变化进行微调,使槽内同一层面焦炭流速均匀。

4.2 合理调整干熄槽内循环冷却气体分配比例

在调整焦炭勾速下落后,再根据冷却室四周温度的分布,合理调整干熄槽内的循环冷却气体的分配比例。调整时,中央可全开(100%),根据斜道口有无浮尘和冷却室T3、T4同一层面温度差的大小来决定周边进风量,最大可调至35%,正常在20~35%之间,当T3、T4同一层面温度差不大,T3平均温度若低于排焦温度设计值,并且红外检测仪连续检测排焦 温度低于设计值,且不出现异常波动,各斜道口无焦炭悬浮时,此进风比例为最佳比例。调节时按此比例对中央和四周进风进行调节。

此外,检修排焦闸门使其完全打开,保障干熄槽内四周排焦畅通。

5 改进后的效果

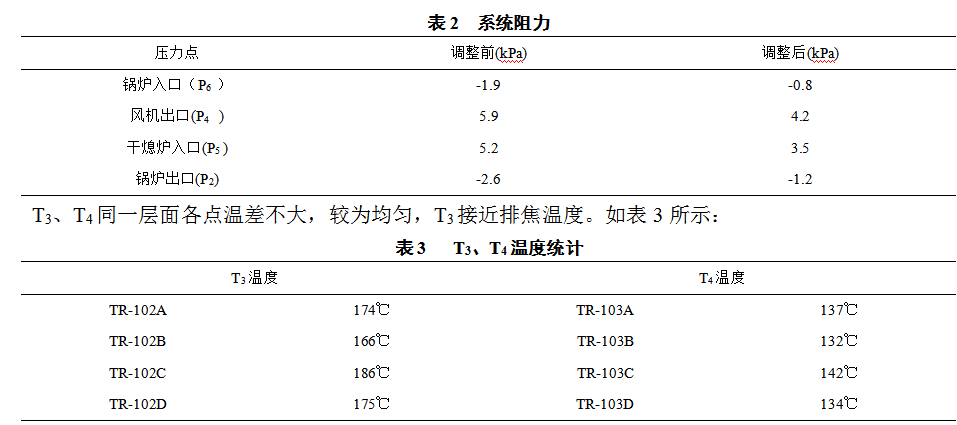

经过以上的调整,在保持82.8 t/h、103500m3/h的运行工况下,排焦温度大幅下降,由230℃以上降至135℃左右(在110%及80%的工况下排焦温度均正常〕。系统阻力减小,各点压力相对平衡,接近设计值。如表2所示。

6 结论

正确运用调节棒,保持冷却室内同一层面各点温度均匀,合理调整干熄槽内的循环冷却气体的分配比例,是降低排焦温度的关键,是平衡各部位压力的保证,对优化工艺操作,保持工艺参数的稳定有着极其重要的作用。

7 参考文献

[1] 罗时政,乔继军,张丙林.干熄焦生产操作与设备维护[M].北京:冶金工业出版社,2009.09.

[2] 罗时政.北京:冶金工业出版社,2010.01.

(责任编辑:zgltw)