-

张志强

(攀钢集团西昌钢钒有限公司)

摘 要 通过分析有害元素锌、碱金属和硫在高炉内的反应机理,研究查找出有害元素对冶炼钒钛磁铁矿高炉生产的影响,提出了相应的控制措施,改善了冶炼高钛型钒钛磁铁矿高炉的稳定顺行和技术经济指标。

关键词 高炉 高钛渣 钒钛磁铁矿 锌负荷 碱负荷 硫负荷

西昌三座1750m3高炉相继于2011年12月5日、2012年12月15日和2014年5月31日投产,在2013年至2016年期间,高炉不同程度的经历了风口破损、崩滑料、炉缸大凉及炉缸状态失常等生产事故,纵观西昌高炉入炉原燃料的有害元素轨迹,需探索有害元素在上述事故中的诱因及破坏作用,总结出有害元素对冶炼钒钛磁铁矿高炉的影响,结合源头控制、上下部调剂、原燃料质量改善、热制度与造渣制度的调整,实施有害元素超量的应对措施,对于冶炼高钛型钒钛磁铁矿高炉的稳定顺行具有重要的意义。

1 高炉生产的现状

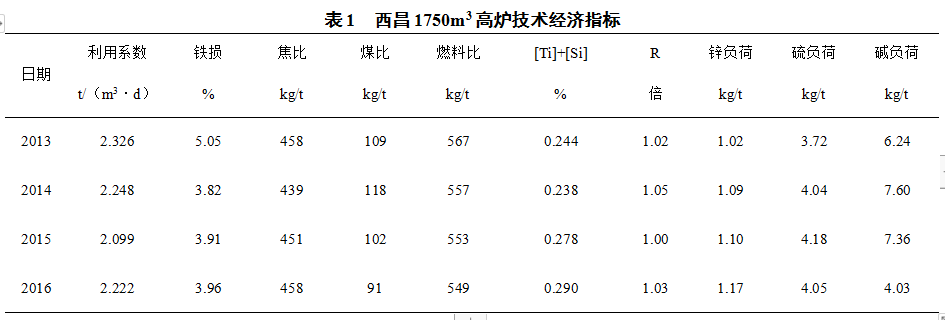

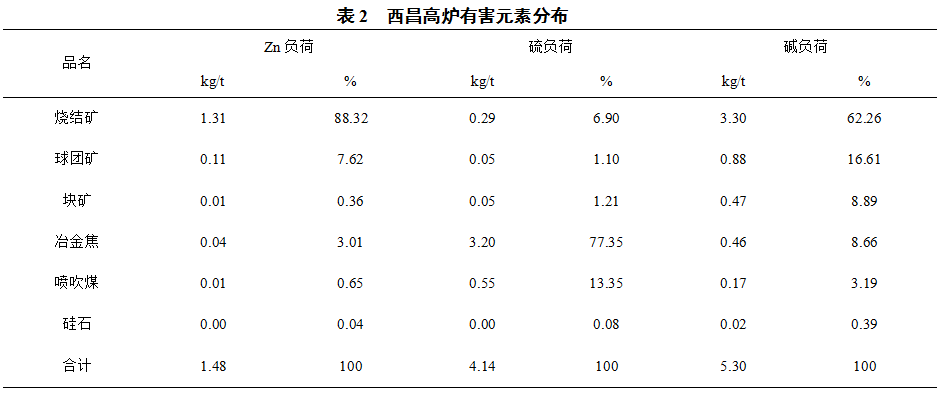

西昌钢钒铁矿石资源主要立足于攀西地区,但该地区矿山资源普遍储量小、原矿品位低,其中较大部分是劣质矿石(如褐铁矿、菱铁矿),粉矿生产呈现出零星矿点多、分布广、产量少、品种多、质量参差不齐、有害元素含量高的特点,烧结矿以自产精矿为主、用周边普通精矿替代进口矿,并配加廉价劣质粉矿的高精粉率物料结构,高炉原料使用(70-85%)烧结矿(酸性、碱性两种烧结矿)+(15-25%)球团矿+(3-5%)块矿,周边矿石资源决定了西昌高炉入炉有害元素量从源头难以控制。表1所示是西昌高炉近5年的技术经济指标及有害元素带入量,主要特征是高炉利用系数低,焦比高,煤比低,铁损高,锌负荷长期1kg/t以上,硫负荷高达4.78kg/t,碱负荷7.6kg/t,均超出了国家行业标准锌负荷<0.15kg/t,碱负荷<3kg/t,硫负荷虽未设定行业标准,但从冶炼高钛型钒钛磁铁矿的高炉实践中证实其影响显著。

西昌高炉有害元素的分布如表2所示,锌负荷主要来源是烧结矿,占总量的88.32%,其次是球团矿占7.62%,燃料占3.66%;硫负荷主要来源是燃料,占总量的90.7%,其次是烧结矿6.9%;碱负荷主要来源是烧结矿,占总量的62.26%,其次是球团矿16.61%,燃料11.85%,块矿8.89%。烧结矿中有害元素主要来自自产精矿、返矿、含铁粉尘和配矿燃料[1,2],因此,从烧结矿源头较大幅度降低有害元素的带入量较难,如何保证高炉稳定顺行,减少技经指标大幅下滑,需要从分析机理、物料结构调整和高炉操作的技术调控,降低有害元素循环富集,减轻其危害。

2 有害元素对西昌高炉的危害

2.1 结瘤堵塞除尘管道

锌在自然界多以硫化物状态存在,主要矿物是闪锌矿(ZnS)。由于大多数以包裹体呈细脉状存在于铁矿物中,一般的选矿过程不容易将它们除掉,经烧结工序后,锌主要以铁酸锌(ZnO.Fe2O3或者(ZnFe)O·Fe2O3)形式存在于烧结矿中。因此含锌铁矿很难用选矿或烧结的方式将矿石中的锌降低到不危害高炉冶炼的程度。因此,锌总是或多或少地随铁矿石或焦炭和煤粉进入高炉,对高炉产生危害。

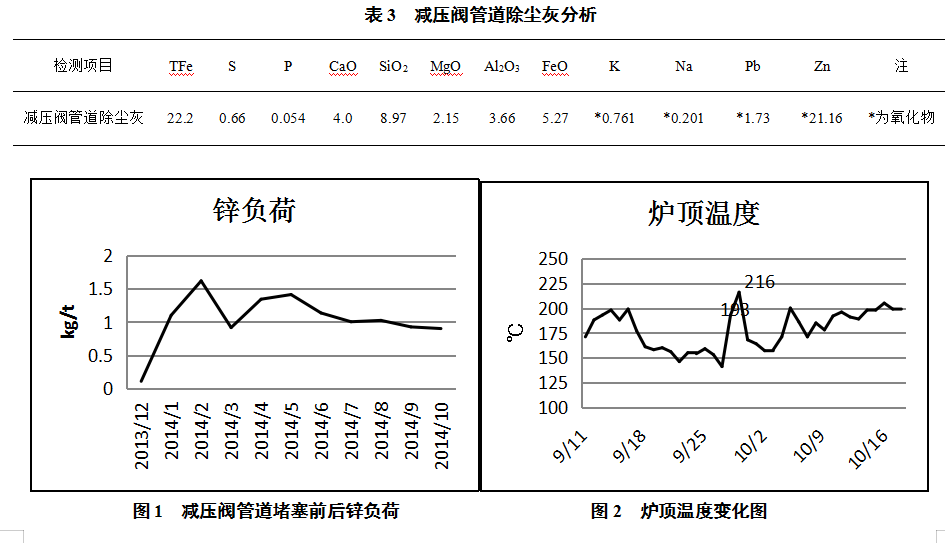

2014年9月28日二号高炉因减压阀管道堵塞,被迫休风9.7小时,检测堵塞物,其中Zn氧化物含量高达21.16%,见表3。经分析,造成管道中锌含量超高的主要原因是锌的沸点907℃,低于开始还原的温度,因此,还原反应产生的锌蒸汽很容易挥发,还原出来的锌立即气化进入煤气,上升过程中,未被氧化的锌蒸汽则和生产的一部分氧化锌随煤气进入重力除尘灰和煤气净化系统的除尘灰,若除尘灰回收再利用则锌又重新进入高炉,由于高炉炉尘排锌率达80%以上,这就形成了高炉炼铁系统锌的大循环,锌含量带入量增加后,累积效果更加显著,期间的锌负荷含量见图1;其次是二号高炉在锌带入量增加期间,9月28日之前炉顶温度处于较低水平,如图2所示,加剧了锌在除尘管道的粘结。

2.2 风口破损

碱金属在冶炼钒钛磁铁矿高炉内的循环富集规律与冶炼普通矿基本一致。焦炭会吸附煤气中的碱金属使其本身的含碱量增加。碱金属对焦炭气孔壁产生侵蚀,使焦炭表面裂开和剥落;碱金属对焦炭气化反应的催化作用加速焦炭的解体。在钒钛磁铁矿高炉冶炼过程中,碱金属对焦炭的破坏程度较冶炼普通矿要严重且近年来炉内焦炭进一步劣化[3]。因此,碱金属对高炉冶炼的影响主要是恶化料柱的透气性破坏高炉的顺行,使高炉焦比上升,休风率增加。

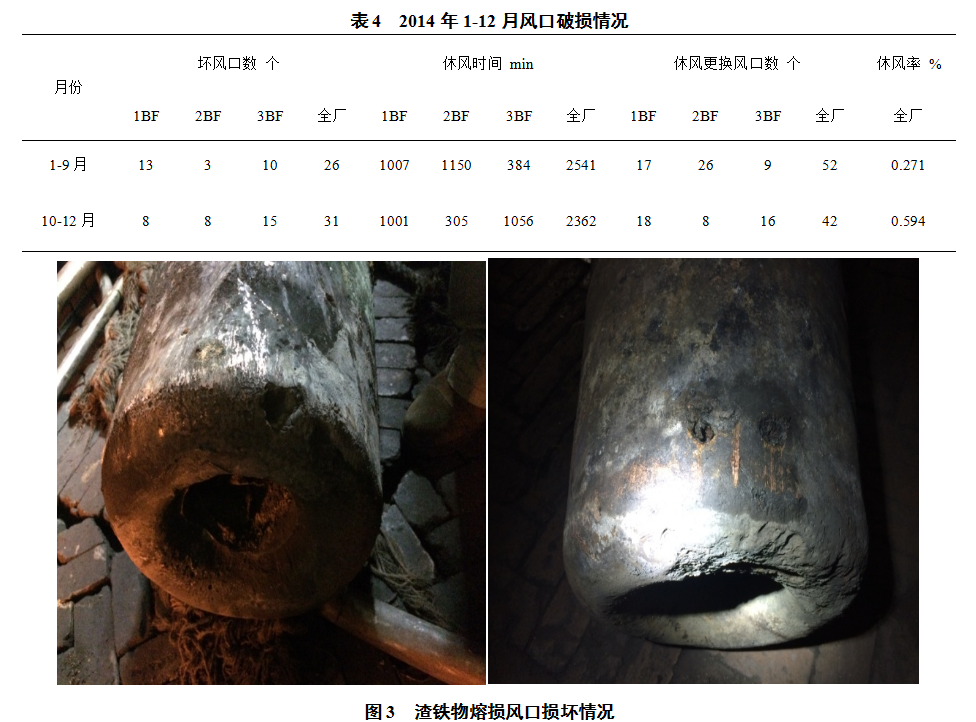

2014年10月开始高炉系统限产后,入炉综合铁份逐步下调,高炉风口出现集中破损的状况,造成高炉休风率高,如表4所示。高炉风口破损85%以上为渣铁熔损所造成(如图3所示),一个重要因素是Zn负荷和碱金属长期处于较高水平,循环富集,当高炉入炉风量下降,鼓风动能下降,直接影响有害元素的排出量,Zn和碱金属对炉料强度破坏更为严重,高炉炉缸活跃度不够,风口遭受铁水冲击发生破损。

2.3 炉缸堆积

西昌高炉中的硫90.7%由燃料带入,焦炭中的硫主要以有机硫和灰分中的FeS形态存在。随着入炉硫负荷大幅度升高,硫元素在炉内的循环富集明显增加,对高炉冶炼产生严重的不利影响。其机理为:硫含量增加后,低熔点的Fe-S-O共熔体增加,有利于炉料在还原过程中“造渣反应”的生成,使得液相过早过多的生成,随着液相量的增加,堵塞气孔,引起炉料压压差陡升温度降低,同时限制还原气体扩散进入矿石,阻碍还原反应的进行,则造成高炉生铁硫上升较多,一级品率下降,三级品率增加,炉温大幅下降,甚至造成炉缸状态恶化[4]。

西昌高炉比较典型的硫含量影响是2016年11-12月,期间配煤结构受煤资源保供的影响,使用了西北方向煤种,减少了云贵和盘江煤,虽然焦炭强度相接近,但西北煤的硫含量是云贵、盘江煤的5-7倍,焦炭硫大幅上升,如表5所示。

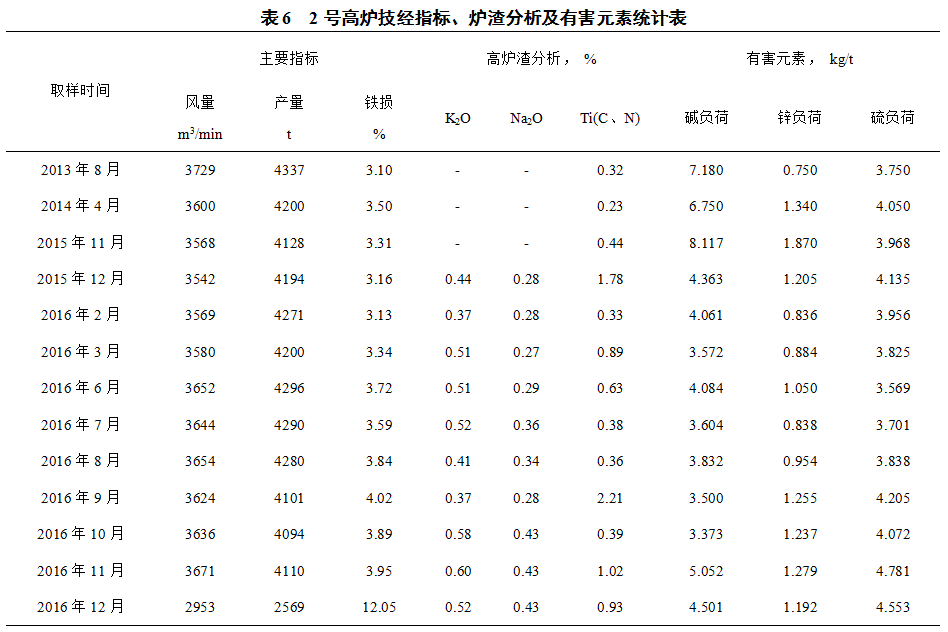

2016年11月高炉入炉硫负荷大幅上升,平均达到4.78kg/t,锌负荷1.279kg/t,碱负荷5.052kg/t,如表6所示。进入2016年12月高炉炉况不同程度波动,崩滑料增加,以二高炉所受影响最为严重,后期恢复时间长达2个月。将表6数据按照产量和炉渣TiO2进行汇总统计,得到表7,定量分析硫负荷上升对炉况波动影响程度。

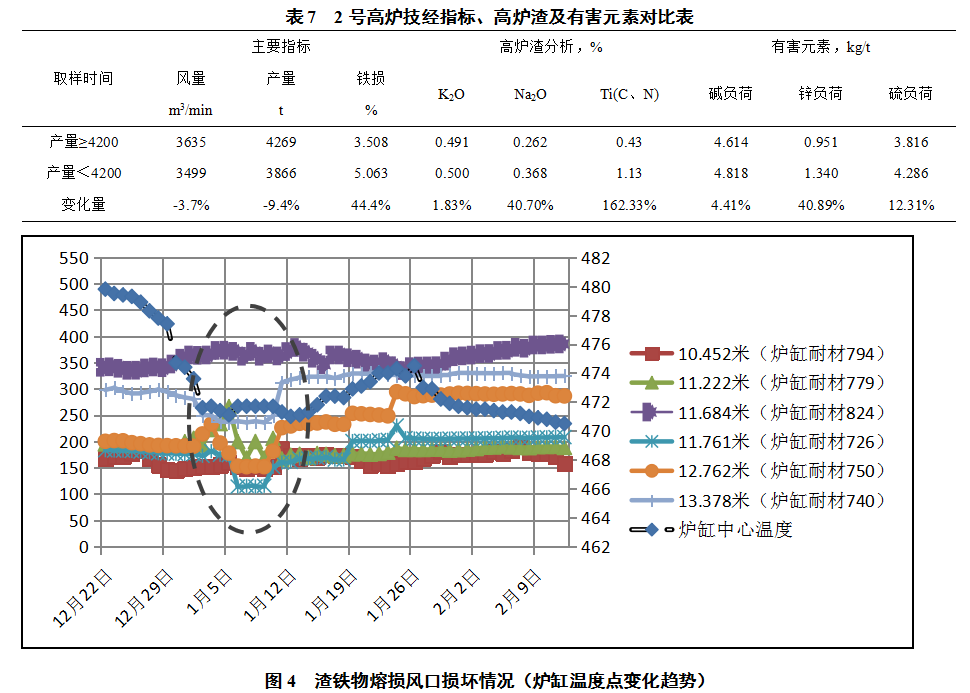

表7的炉渣中TiO2平均含量在对比前后水平相同,在碱负荷、锌负荷和硫负荷分别上升4.41%、40.89%和12.31%,风量下降3.7%(136m3/min),渣中Ti(C、N)上升129.85%,铁损上升44.4%(1.6%),产量下降9.4%(400t)。其机理是有害元素超过限定量后,不断的循环富集,破坏炉料内部结构,强度变差,打破热制度和造渣制度,造成渣中Ti(C、N)含量上升,炉缸反复粘结,加风困难,恢复时间长,图4所示为炉缸温度点变化趋势,炉缸耐材不同高度位置温度点出现下降,炉缸中心温度点下降了8℃,其余位置下降温度在40-80℃之间,表明炉缸已出现不同程度粘结。

3 降低有害元素的措施

3.1 降低入炉有害元素量

(1)高炉除尘灰脱锌再回收供烧结使用。高炉除尘灰含锌、铁等元素,有较高的回收价值,经过回收的除尘灰再配入烧结,从源头降低锌带入量,降低锌的大循环,应控制入炉高炉锌负荷<0.9kg/t。

(2)使用酸性烧结矿。酸性烧结矿碱金属、硫含量均低,其冶金性能介于碱性烧结矿和球团矿之间。高钛型高炉冶炼必须使用一定比例的酸性块矿,用来平衡炉渣碱度及TiO2含量。低品位高硅块矿,能平衡高炉碱度,但带入有害元素多,且品位低。配用酸性烧结矿能够较好的替代低品位块矿,平衡高炉碱度及炉渣TiO2含量,以及确保烧结矿的经济适宜的碱度。同时酸性烧结矿的使用,提高了入炉品位,炉料结构稳定,为高炉稳定顺行提供了基础。

(3)配加硅石,取消低品位块矿。西昌周边块矿资源有害元素含量高,且品位低,不利于高炉稳定顺行。配加硅石,取消低品位块矿后,有害元素降低,有利于炉缸工作状态均匀,使得炉缸物理热充沛,炉渣温度提高,炉渣中的Ti(C,N)明显减少,炉渣流动性改善,提高排碱能力,同时,渣中带铁减少,有利于减少渣中铁损[5]。

(4)配加高品位块矿提高入炉品位,降低硫负荷。目前取得较好效果的是使用高品位块矿资源,有害元素低,特别是硫含量低;西昌的配煤结构受资源的影响,炼焦煤硫含量高的问题较难缓解,优化配煤结构,保持焦炭强度不下降,最大限度降低焦炭硫含量。目前,焦炭反应后强度不低于64%,焦炭硫含量<0.7%,入炉硫负荷<4.0kg/t。

3.2 原燃料质量的过程管控

(1)重视焦炭质量,改善焦炭热强度。提高焦炭质量,稳定高炉顺行至关重要。2014年焦炭热强度CSR提高,焦炭粒度控制极差,达到粒度均匀,对高炉顺行起到了重要的支撑;同时,提高焦炭质量,可改善高炉透气性,减少气流波动,维持稳定、合理的煤气流分布。

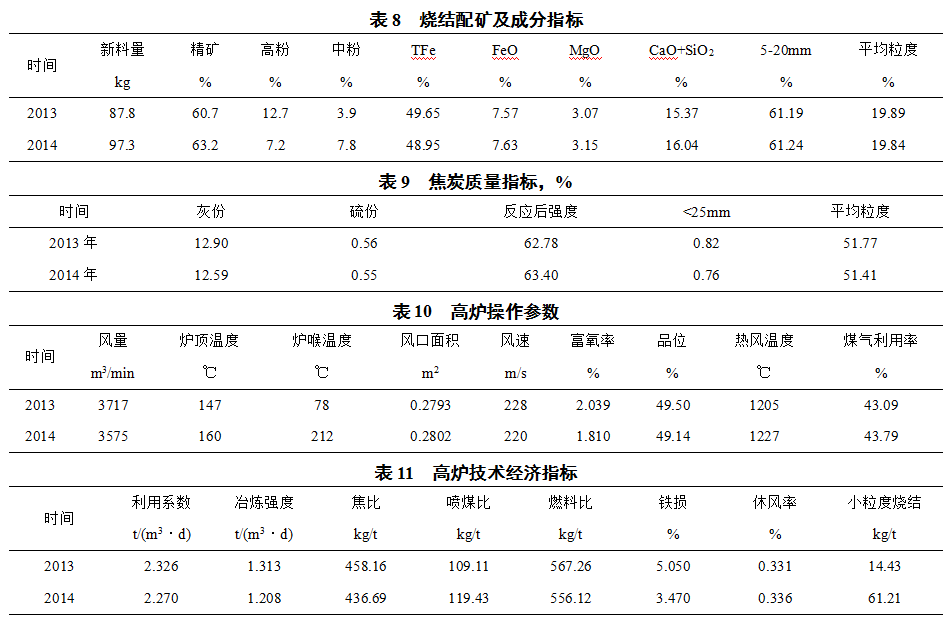

(2)优化配矿结构,稳定烧结矿质量。2014年较2013年烧结矿硅钙总量增加,烧结矿中5-20mm粒度提高,烧结矿质量稳定,为高炉炉况稳定顺行创造了条件。

表8-表11所示,通过原燃料质量的过程管控,焦炭质量改善和烧结矿指标的优化,在有害元素较重的情况下,高炉维持了稳定顺行。

3.3 高炉冶炼操作

(1)高炉必须坚持精料原则,精料是高炉冶炼实现高产、优质、低耗的物质基础。应尽量减少有害元素的入炉量,控制上限量分别是硫负荷<4.0kg/t,碱负荷<4.5kg/t,锌负荷<0.9kg/t;同时,保证在正常生产时,高炉维持气流稳定和顺行条件下,风量尽量大,保持炉缸均匀活跃。

(2)高炉操作稳定炉温,严格控制压差。炉温能够保证炉缸物理热充沛,是先决条件,热势可消除管道;严格控制压差,杜绝因气流极度波动形成管道,破坏顺行,操作要以保持气流分布合理为目的。

(3)出现有害元素持续较高的情况下,高炉操作以稳定顺行为主,要降低冶炼强度。如西昌高炉2014年通过降低富氧率,调整进风面积,冶炼强度控制在1.3t/(m3.d)以下,以发展中心气流,适当抑制边缘的煤气流分布为主,增加小粒度烧结矿量,稳定煤气流分布和煤气利用率值,保持了高炉的稳定顺行。

(4)炉渣碱度控制以合理的炉渣流动性为前提。低的炉渣碱度有利于排碱,但不利于脱硫,但过高的碱度会使炉渣的熔化性温度升高,黏度变大,渣铁分离困难,铁损增大,高炉经济指标变差,对于冶炼高钛型钒钛磁铁矿高炉,碱度与TiO2含量相匹配,杜绝渣铁难分离现象,以改善炉渣流动性为根本。目前,西昌炉渣碱度控制1.01~1.04倍。

(5)炉渣TiO2含量的控制。考虑到铁水脱硫,炉温水平较正常期间高,为了避免TiC、TiN等的大量形成,一方面减少TiO2的总带入量,另一方面应抑制钛的过量还原,选择合理的热制度,炉温控制在使Fe、V大量还原,而Si、Ti较少还原的条件下,保证渣、铁畅流,炉况顺行。

(6)精心组织炉前出铁,铁次合理,提高开口成功率,渣铁排放干净,利于液面降到最低,减少Ti(C、N)的沉积,保证炉缸工作均匀,增大炉渣排碱能力。

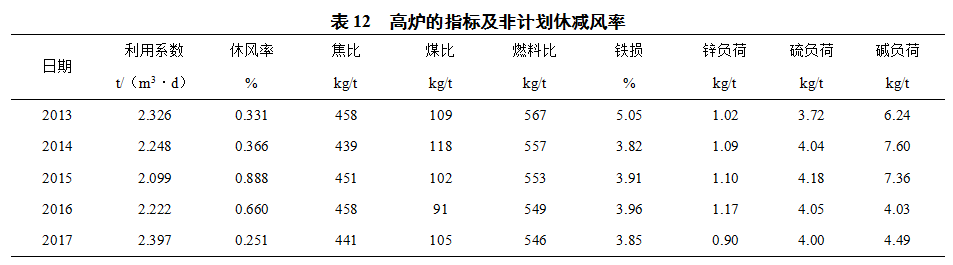

4 效果

目前,西昌高炉的有害元素按照硫负荷<4.0kg/t,碱负荷<4.5kg/t,锌负荷<0.9kg/t进行控制,高炉各项指标如下表12所示。

5 结语

(1)西昌钢钒高炉入炉原料有害元素长期超过规范值,导致了高炉除尘管道结瘤堵塞,风口破损和炉缸堆积等事故,破坏高炉顺行,劣化高炉技经指标,增加高炉休风率。

(2)西昌钢钒通过配加硅石,取消低品位块矿,使用酸性烧结矿和配加高品位块矿等措施,入炉有害元素碱负荷从7.6kg/t降到4.5kg/t以下,锌负荷从1.1kg/t降至0.9kg/t,硫负荷从4.78kg/t降至4kg/t,为高炉稳定顺行创造了条件。

(3)严格控制有害元素带入量,加强原燃料质量过程管控,提高焦炭质量,改善烧结矿质量,高炉操作制度的调整,维持最大风量、稳定炉温、控制压差、降低冶炼强度以及改善造渣制度,有利于有害元素的排放,减少其循环富集,保证了炉缸工作的均匀稳定和活跃状态,按照目前的生产现状,有害元素控制范围硫负荷<4.0kg/t,碱负荷<4.5kg/t,锌负荷<0.9kg/t,冶炼高钛型钒钛磁铁矿高炉保持了稳定顺行,技经指标未再出现大幅下滑。

6 参考文献

[1] 谢洪恩,饶家庭,胡鹏,陈剑锋,朱香,王敦旭.西昌钢钒1号高炉烧结-高炉锌平衡调查研究[J].攀钢技术,2013,36(2):11-14.

[2] 朱香.西昌钢钒1号高炉碱金属平衡调查[J].攀钢技术,2013,36(5):29-32.

[3] 蒋胜,杨冬梅.碱金属对钒钛磁铁矿高炉冶炼的影响及对策[J].钢铁钒钛,2007,28(1):56-60.

[4] 黄希祜.钢铁冶金原理(第3版)[M].北京:冶金工业出版社,2006:318-330.

[5] 钟勇,孙希文. 攀钢高炉配加硅石试验[J].炼铁,2000,19(3):29-31.

(责任编辑:zgltw)