-

陈 利

(攀钢集团西昌钢钒有限公司炼铁厂)

摘 要 基于西昌1750m3高炉生产数据,简要分析了高炉鼓风动能选取的原则, 重点探讨了西昌1750m3高炉鼓风动能的控制方法和合理的鼓风动能。分析结果表明:高炉要取得低燃料比和高产量的效果决定于合理的鼓风动能,可以通过控制合理的入炉风量和风容比、控制合理的风口面积,以及提高原燃料条件来获得合理的鼓风动能。针对西昌1750m3高炉目前原燃料条件而言,合理的鼓风动能为130kJ/s以上,合理的风容比为2.2以上。

关键词 高炉 鼓风动能 燃料比 产量 风口面积

送风制度是指在一定的冶炼条件下选定合适的鼓风参数和风口进风状态,以形成一定深度的回旋区,达到初始煤气分布合理,炉缸圆周工作均匀活跃,热量充沛。而合理的煤气流分布、炉缸工作的均匀活跃,是高炉冶炼正常进行、炉况稳定顺行的基础,也直接影响着高炉的煤气利用率[1]。煤气流的初始分布主要取决于鼓风动能。影响高炉炉缸活跃性的因素可以分为3个方面:(1)焦炭所提供“透气-透液通道”的数量;(2)渣铁流动性能;(3)风口回旋区的形状和大小[2]。3种因素相辅相成,相互影响,其中风口回旋区的形状和大小与鼓风动能直接有关,所以保证合理的鼓风动能,达到炉缸工作均匀活跃,煤气流初始分布合理,是高炉“安全长寿、稳定顺行、指标优化”的重要技术保障。

1 鼓风动能与高炉的关系

鼓风具有一定的质量,高速通过风口向高炉中心运动时,所具有的机械能就叫做鼓风动能。鼓风吹动着风口前焦炭,形成一疏松且近似椭圆形的的区间,焦炭在这个区间进行回旋运动和燃烧,此回旋区间成为回旋区。鼓风动能决定了风口前回旋区的形状和大小,回旋区的形状和大小又反映了风口进风状态,影响气流、温度分布和炉缸工作的均匀活跃程度[3]。回旋区长度增大,相应死焦柱空间减小,“透气-透液通道”增加,熔融渣铁的流动性得到改善,炉缸活跃性提高[4]。

1.1 鼓风动能计算公式

当采用鼓风质量,并热风压力用MPa作单位时鼓风动能算式为[5]:

E=4.121 (1)

式中,E-鼓风动能,J/s;

Q-高炉风量(标准状态),m3/min;

n-工作风口数;

f-单个风口截面积,m2 ;

T-热风绝对温度(K),T=273+tb(tb为热风温度,℃);

P-热风绝对压力,P=0.1013+Pb(Pb为热风压力,MPa)。影响鼓风动能的主要因素

1.2 鼓风动能的选取

(1)炉容与鼓风动能

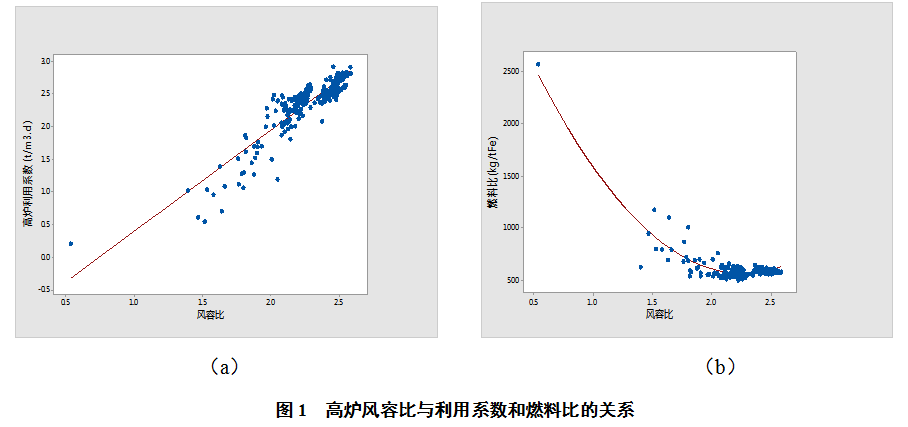

冶炼条件基本相同,高炉容积愈大,炉缸直径愈大,要求相应有更大的鼓风动能[6]。同一高炉,不同的生产阶段,操作炉型发生变化,所需鼓风动能也不尽相同。炉缸直径越大要求风口回旋区长度越长,以使初始煤气流更多引向中心,从而改善死焦柱的透气、透液性,达到活跃炉缸的目的。由式(1)可知,风量是影响鼓风动能的最大因素,增加风量可直接增加鼓风动能。高炉单位炉容的送风量称为风容比。从图(1)可以看出,风容比越高,利用系数越好,但对燃料消耗来说,不是风容比越高越好,因为只有风容比处于合理范围,才能保证炉腹煤气量合理和风口回旋区大小适当,煤气利用处于合理水平,实现高炉的稳定顺行和指标优化。

(2)高炉利用系数与鼓风动能

相同的高炉按照不同的利用系数组织生产,对应的鼓风动能是不同的。实际生产中,通常采用增大风量提高富氧率的方法来增大冶炼强度,达到提产的目的。这是因为产量越高,还原矿石的还原剂增多,而燃烧焦炭和煤粉的氧量就越高,也就是提供氧的风量和富氧量越大,在喷煤比一定的情况下,维持适宜的风口前理论燃烧温度,就限制了富氧量的增加,此时更多的是依靠增大风量来增产。

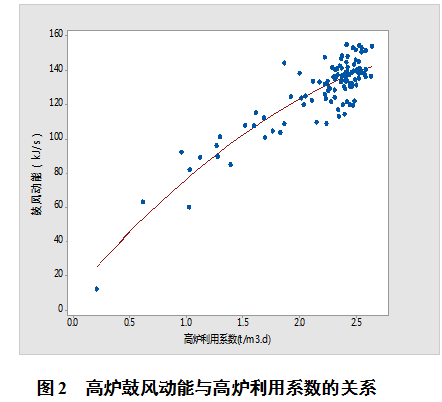

从攀钢西昌高炉历史数据分析高炉利用系数与鼓风动能的关系如图2所示。

从图中可以看出,高炉利用系数越高,需要的鼓风动能就越大。山东临沂江鑫钢铁1080m3的高炉利用系数达到4.0t/(m3•d),鼓风动能达到110~120kJ/s也证明了这点[7]。

(3)原燃料条件与鼓风动能

操作制度一定时,高炉可接受风量的大小取决于原燃料条件。原燃料条件越好,则高炉透气性越好,风压越低,允许使用较高的鼓风动能,利于高炉强化冶炼;反之,原燃料条件差,透气性不好,则只能维持较低的鼓风动能。另外,原料中碱金属、锌等有害元素高时,容易侵蚀炉缸砖衬,引起砖衬异常膨胀,导致风口二套、小套上翘,分解了鼓风动能,中心煤气流发展不足。

(4)装料制度与鼓风动能

焦炭、矿石装入炉内的批重、料线、布料模式等称为高炉的装料制度,它是高炉上部调剂的手段。上部调剂对高炉煤气流的二次分布、三次分布和软熔带的位置、形状具有决定性的作用,它反过来会对下部调剂产生影响。高炉操作强调“以下部为基础,上下部相结合”的调剂原则充分说明上下部调节是相辅相成的,上部装料制度匹配得当,下部鼓风动能可以适当提高,但提高的幅度要根据原燃料条件、操作炉型变化、装料制度的调节能力等客观因素来决定。山东临沂江鑫钢铁通过上部装料制度的调整,鼓风动能达到110~120kJ/s,高炉炉况稳定顺行,取得了较好的生产效果,打破了同级别高炉适宜鼓风动能仅有40~60 kJ/s的传统思维。

2 攀钢西昌1750m3高炉合理鼓风动能的探索

2.1 攀钢西昌高炉的原料条件及鼓风动能调整特点

攀钢西昌高炉于2011年12月建成投产,是以钒钛磁铁矿为主要原料的高钛型炉渣冶炼,延续了高钛型钒钛矿冶炼的特点。冶炼过程中发生如下反应:

TiO2CO ΔGθ=524130-333.55T (J/mol) (1)

TiO2CO ΔGθ=379189-257.54T (J/mol) (2)

反应生成的高熔点物质TiC、TiN及Ti(C,N)固溶体在铁液中的溶解度很小,它们悬浮、弥散在渣中,使炉渣熔化性温度升高,变稠,恶化渣铁流动性和料柱透气性,甚至导致渣、铁不分,影响炉缸的活跃性,高炉冶炼难以正常进行[8]。随着高炉冶炼时间的延长,高熔点物质在炉缸沉积,粘附在炉缸侧壁和中心死焦柱上,特别是在热制度或造渣制度波动幅度较大、长期休风后,极易出现炉缸粘结、结厚甚至堆积,导致炉缸工作不活跃,加剧炉况的波动。而增大风量和富氧量,提高炉缸氧势,有助于抑制TiO2的过还原,防止高熔点物质的大量生成,促进炉缸活跃。所以,相对于普通矿冶炼,钒钛矿冶炼所需的鼓风动能更大。

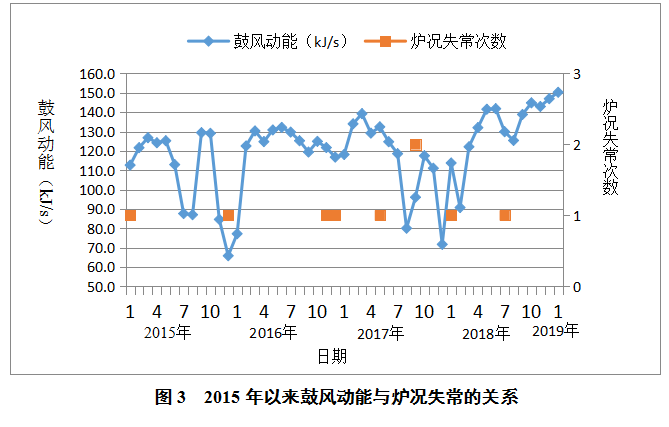

2014年6月三座高炉同时运行,由于钒钛磁铁矿冶炼的特殊性,加之西昌基地原燃料资源不稳定,有害元素含量高,质量波动较大,2015年上半年,高炉风口频繁损坏,休风率高达1.34%,长时间鼓风动能不足,炉缸粘结,操作难度增大,热制度大幅波动,风量大幅度加减,加剧炉缸工作状态恶化,最后引起炉况失常。2015年年初至2018年8月三座高炉相继多次出现长期休风后,炉况恢复困难而失常的现象(如图3)。究其原因,除原燃料质量不稳定、热制度波动大和冷却制度不合理外,最主要就是高炉鼓风动能不合理,导致炉缸状态持续变差,初始煤气流分布不合理所致。期间,我们对1750m3高炉合理鼓风动能进行了探索,并从以下几方面进行了调整:

(1)增加入炉风量

风量在高炉操作中是最积极的因素,直接影响下部送风制度。对钒钛矿冶炼来说,增加入炉风量,不但可以增加鼓风动能,增大风口回旋区长度,减小死焦柱体积,而且可以增大炉缸氧势,抑制(TiO2)的过还原,还有大风量产生的高速气流对死焦柱的冲刷作用,使粘附在其表面的高熔点物质进入液态渣铁而流出,能有效改善死焦柱的透气透液性,促进了炉缸工作更加均匀活跃。富氧鼓风是高炉强化冶炼,增加产量的一种手段,对提高炉缸氧势有好处,但高炉单用高富氧鼓风来提高炉内氧势只能起到一定作用[8]。在喷煤比一定的情况下,一味地提高富氧量,将会提高风口前理论燃烧温度,从而提高炉缸温度,由反应式(1)(2)可知,炉缸温度越高,反应生成的高熔点物质越多,渣铁越粘稠,不利于炉缸工作的活跃。所以,要改善炉缸工作状况,必须“以风为纲”,坚持 “先风后氧”的原则,钒钛磁铁矿冶炼尤为如此。从图3可以看出,近年来西昌1750m3高炉坚持风量优先原则,风容比逐步上升到2.2以上。

(2)调整风口面积

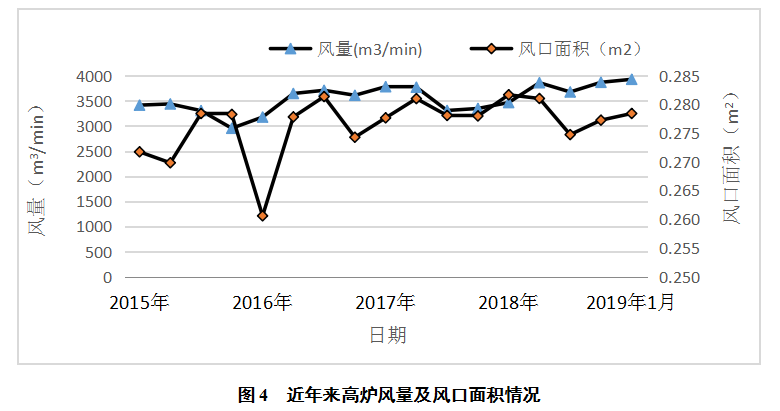

2016年之前因客观原因,高炉产能没有释放出来,通过缩小风口面积来维持适宜的鼓风动能。2016年4月始,试图扩大进风面积,增大入炉风量来提高高炉产能,但原燃料资源、质量不稳定,风口面积扩大后,入炉风量没有明显提高,导致鼓风动能不足。2018年后通过缩小风口面积,稳步增大风量,特别是在休风后,通过加风口套或堵风口,缩小进风面积,同时在风量恢复过程中,把握好扩大风口面积的进度,维持适宜的鼓风动能,保证炉缸工作状态均匀活跃,炉况得以快速恢复,高炉生产步入正常状态,扭转了被动局面。风口面积调整情况如图4。

(3)提髙原燃料条件

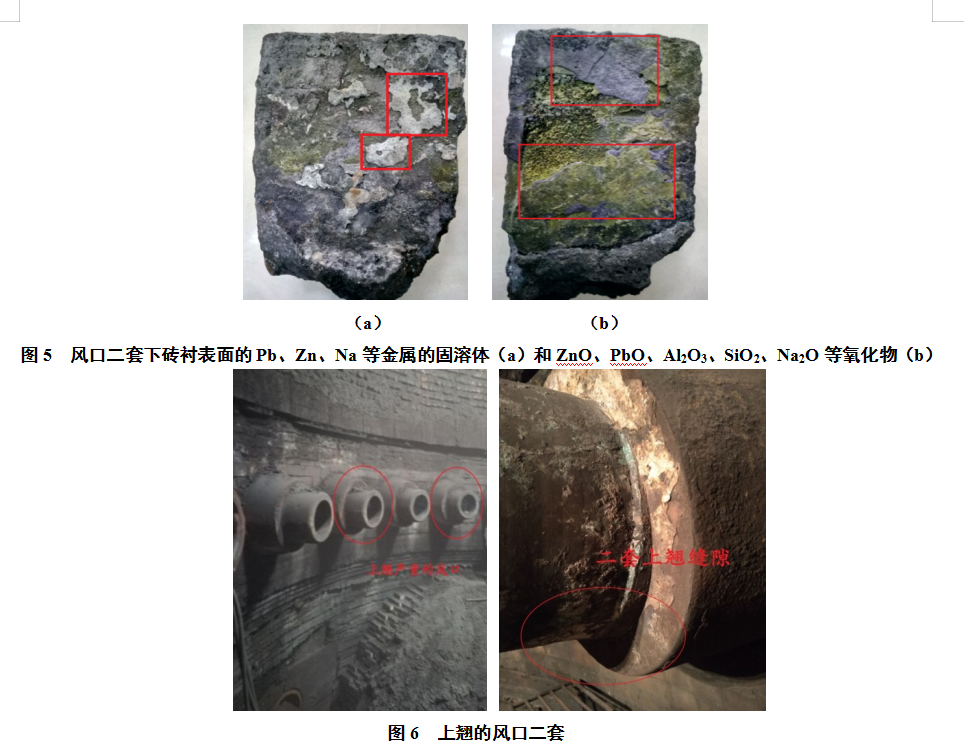

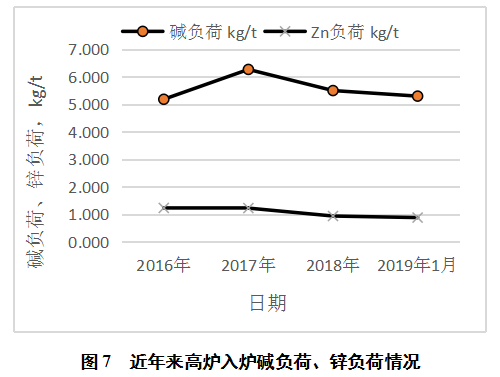

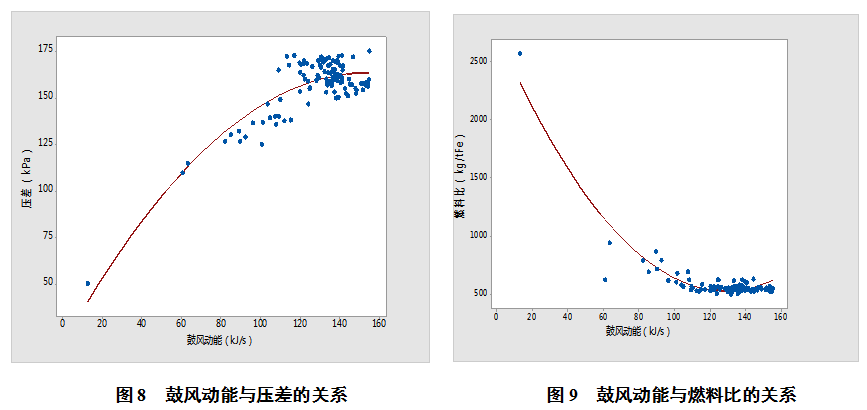

攀钢西昌钢钒主要使用米易白马钒钛精矿和周边普通矿,这些矿中有害元素含量高,加之厂区循环物料烧结机头除尘灰、高炉瓦斯灰的使用,致使带入高炉的碱负荷、锌负荷较高,在高炉冶炼过程中,碱、锌在炉内循环富集,渗入砖缝,与炉渣或刚玉莫来石砖发生氧化,形成一系列固溶相沉积(如图5),引起砖衬膨胀,造成风口二套、小套上翘(如图6),分解了鼓风动能,导致中心煤气流发展不足;同时有害元素对焦炭的破坏作用,使炉缸内死焦柱焦炭更新速度减慢,日趋肥大,透气透液性变差,炉缸局部不活跃;钒钛磁铁矿高炉冶炼,中心死焦柱不活跃加剧炉缸内渣铁被还原,产生更多的高熔点物质,恶化渣铁流动性,如此一来,炉缸工作状态越来越差。通过烧结工序停用机头灰和高炉瓦斯灰,稳定高炉物料结构,入炉碱负荷、锌负荷得到控制(如图7),风口上翘现象缓解,适宜的鼓风动能得到保证。

2.2 合理的鼓风动能的探索

(1)鼓风动能与压差的关系

压差与鼓风动能的关系如图8所示。随着鼓风动能的提高,料柱的压差逐渐增大。由于原燃料条件、炉容的不同,每座高炉都有一个适应本高炉炉况稳定顺行的压差。压差的大小取决于料柱的透气性,料柱透气性好,压差可以适当提高,高炉才可以使用更大的鼓风动能,无论压差高与低都必须以保持风量和风压对称、下料均匀顺畅为基本原则[9]。压差的大小对煤气流分布有一定的影响,适宜的压差有利于炉况的稳定顺行。所以,为了保证高炉稳定顺行,必须根据高炉实际运行情况选择合理的鼓风动能。2017年以前,原燃料质量相对较差,高炉鼓风动能不足,炉缸不活,透气透液性差,压差相对较高,高炉崩滑料频繁,2018年二季度以后,通过缩小风口面积,增大风量,高炉鼓风动能维持在130 kJ/s以上,炉缸工作状况明显改善,煤气利用改善,高炉稳定性、适应性也逐步增强,各项经济技术指标逐步优化。

(2)鼓风动能与燃料比的关系

高炉生产实践证明,在一定的原燃料条件和操作制度下,合理的鼓风动能是一个区间范围,即风量应维持在合理范围。这是因为高炉热风入炉后,吹动风口前焦炭作回旋运动,在风口前产生风口回旋区,回旋区长度直接受鼓风动能影响。鼓风动能越大,则风口回旋区越长,而风口回旋区长度必须与炉缸直径相对应处于一个合理的范围内,高炉的初始煤气流分布才能合理,燃料消耗才能低。说明在特定生产条件下,鼓风动能不是无限制增加的,超过一定的范围会造成高炉煤气利用变差,并不利于高炉稳定顺行。风量过小,由于燃烧的焦炭量和产生的煤气量过少,燃料比会上升。虽然通过原燃料的改善、操作制度的调整,风量可以适当增大,但随着风量的继续增大,鼓风动能过大时,造成炉缸中心过吹,煤气流不稳,甚至出现中心管道,造成煤气流分布素乱,煤气利用变差,燃料比也会上升(见图9)。上限风量的确定,必须根据具体的原燃料条件和其它操作制度的调整能力而定。

3 结论

(1)合理的鼓风动能对于稳定煤气流分布、改善高炉透气透液性和获得较好的经济技术指标有十分关键的作用。风量是改变鼓风动能最重要的参数。

(2)攀钢西昌钢钒在目前的原燃料条件下、要维持利用系数2.35t/(m3·d)以上的稳定生产,鼓风动能宜控制在130 kJ/s以上,风容比在2.2上。由于原燃料条件、操作炉型变化、其它制度的匹配等客观因素的影响,鼓风动能的控制上限有待进一步摸索, 需根据生产条件的变化,不断进行调整。

(3)高炉休风后,应果断缩小进风面积,并把握好进度,保证风量恢复过程中,鼓风动能维持合理的水平,快速吹活炉缸,恢复炉况。

(4)加强原燃料管理,减少入炉有害元素量,降低其对砖衬和风口套的影响,对维持合理的鼓风动能是有利的。

4 参考文献

[1] 王筱留.高炉生产知识问答(第三版)[M].北京:冶金工业出版社,2013: P177.

[2] 代兵,梁科,王学军,等.高炉合理鼓风动能与炉缸活性的关系[J].钢铁,2016,51(2) : 22-24.

[3] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2018:P313.

[4] 陈辉,吴胜利,余晓波.高炉炉缸活跃性评价的新认识[J].钢铁,2007,42(10) : 15.

[5] 那树人.炼铁计算[M].北京:冶金工业出版社,2005:P294.

[6] 梁中渝.炼铁学[M].北京:冶金工业出版社,2009:P172.

[7] 董征科,宋吉涛,李鹏超,等.江鑫钢铁1080m3超大矿批冶炼实践[J].炼铁,2018,37(6):45-47.

[8] 杜鹤桂,等.高炉冶炼钒钛磁铁矿原理[M].北京:科学出版社,1996:P41-75.

[9] 张殿有.高炉冶炼操作技术(第2版)[M].北京:冶金工业出版社,2010:48-49.

(责任编辑:zgltw)