-

高 俊

(南京南钢产业发展有限公司第二炼铁厂)

摘 要 5号高炉投产六年多,出现了炉皮开裂现象。进入2020年以来,由于疫情影响,降本力度加大,高炉原燃料条件下降,梅雨季节,焦炭含水高。针对这诸多情况,5号高炉通过炉内、炉外的及时调整,最终维护了炉况,技术经济指标取得较大进步。

关键词 炉皮 原燃料 水分

1 前言

5号炉与2014年1月开炉投产,容积1800m3,全高26.6m,炉腰直径11.4m,高径比2.333,设有26个风口均匀布置,两个铁口呈180°对称排列。

用料结构65%烧结+15%球团+20%生矿。球团有自产球和外购球,生矿以澳矿为主。焦炭100%外购水熄焦,主打品种首山,阳光,青町。

2 影响生产的因素

2.1 原燃料质量下降

高品质的原燃料是每个高炉操作者梦寐以求的生产条件,在低成本炼铁的大趋势下,原燃料的质量必要有所下降,原燃料质量下降会给高炉冶炼带来一系列棘手问题。如何在现有原燃料的条件下维持高炉的顺行,取得优秀的技术经济指标,是炼铁人迫在眉睫需要解决的难题。

5号高炉原燃料主要问题:(1)焦炭水分高,焦炭水分长期6%以上,高位至到8%。焦炭水分偏高,筛分效果差,入炉焦粉含量高,堵塞气流通道,造成气流不稳,压力高等一系列问题。焦炭吸附水在炉顶受热蒸发消耗炉顶热量,降低顶温,最低的时候小于90℃,不得已采取控氧操作,限制了高炉强化。(2)渣中Al2O3含量长期处于16.5%以上,Mg/Al小于0.5,最低只有0.4。(3)Zn负荷高,达到0.4。(4)混匀料品种多,量少,难以做到均匀平铺,造成烧结质量不稳定。

2.2 炉外大沟短

5号炉大沟长度15.5m,随着冶强的增大,产量不断提高,炉前大沟长度不能满足瞬时铁流速的渣铁分离。渣中带铁严重,水渣沟时常有“放炮”发生,为防止更大事故的发生,往往采取的是提前堵口。这样渣铁出不净,给炉内操作加大困难。

2.3 炉壳开裂

在风口带区域,由于是铜质冷却壁和铸铁冷却壁交界的地方,由于不同材质的受热膨胀系数不一样,此处是炉壳的一个软肋。很不幸的是5号高炉中招了,两层冷却壁之间出现了开裂现象,煤气通过往外窜,造成了炉壳发红。

3 采取的措施

(1)改善焦炭烘干设备,提高焦炭入炉质量。19年开始投用焦炭烘干设备,投用初期除尘管道,现场烟雾大,环保不达标,经常停用焦炭烘干。进去20年以来,集中改造除尘管道,改造后焦炭烘干效果明显改善,入炉焦炭水分下降明显,含粉也有大幅下行。

(2)延长大沟主沟。19年底20年初,对两条大沟主沟进行加长改造。改造后的大沟由原来的13.5m增加到16.5m。渣铁分离改善,渣中带铁次数明显减少,避免了由于渣中带铁原因提前堵口。

(3)处理炉壳。焊补炉壳开裂处,并利用计划检修在风口带两层冷却壁交界处开孔灌浆。

(4)调整风口。开炉时期26个风口采用的13个φ115mm的和13个φ120mm的均匀布置,长度都是580mm,风口面积0.2819m2。利用计划检修或是工艺休风的机会,逐渐调整风口(加长,缩小)。目前风口分布情况是580 mm的7个,600 mm的19个,φ115 mm的21个,φ120 mm的5个,风口面积0.2764m2。

(5)矩阵的调整。年初装料制度C392372352322292264.5O40.5538435.5333230.52,此矩阵顺行能够保证,可消耗高,分析原因是边上过重,没有形成稳定的两股气流,后期的调剂中逐步增加焦的角度。经过不断的摸索,中间也有反复,到5月3日布料矩阵搭建完成C41139237235232.5229.52263O414394373352321。

4 调剂效果

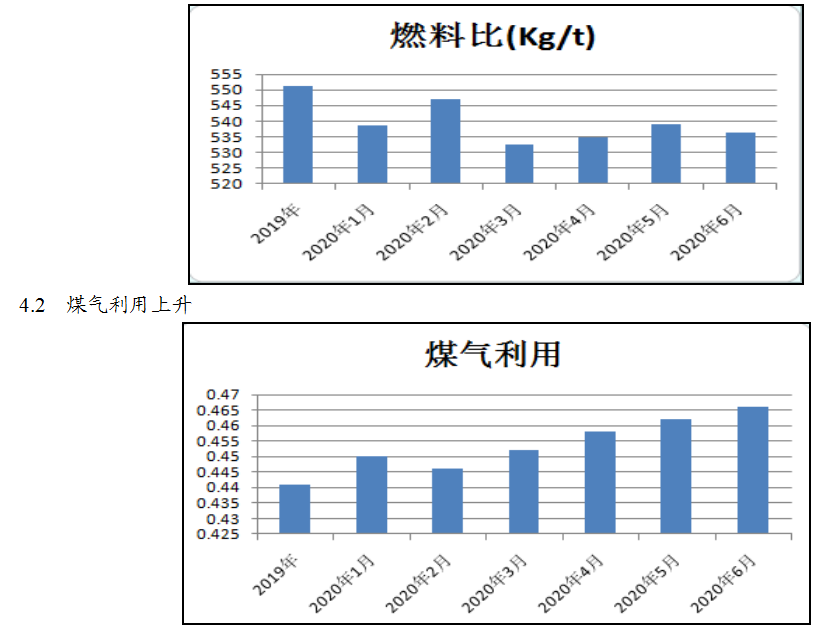

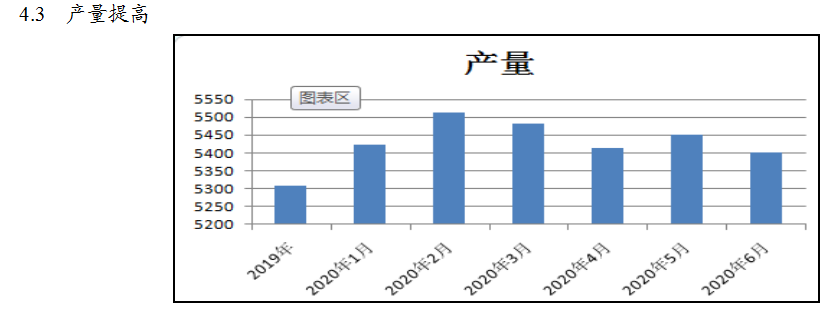

经过一系列的调整,虽然过程中有点波动,总体效果还是令人满意的,各项指标都有提升。

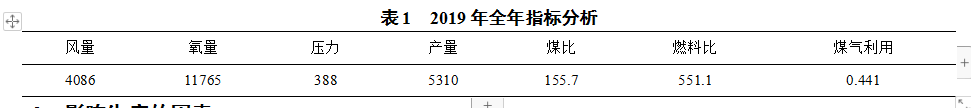

4.1 燃料比明显下行

5 结语

2020年是一个不平凡的一年,各行各业都受到了剧烈的冲击,高炉炼铁也不例外。由于疫情管控,原燃料数量和质量都有所下降,高炉大量使用低品质矿,仓底料。5高炉面对这一情况,及时作出调整,炉外加长大沟,改造焦炭烘干,炉内上下部及时调整。保证了炉况的顺行,并且各项技术经济指标都有所提高。

(责任编辑:zgltw)