-

丁 晖 凌明生 尤 石 郑海波

(宝武集团马钢股份公司炼铁总厂)

摘 要 本文对马钢1号2500m3高炉如何强化冶炼进行了论述。马钢1号高炉通过严格控制高炉用料质量和用料结构的稳定;采用“平台+漏斗”装料模式,配合料面测绘工具,探索合适的布料矩阵;通过上下部合理调剂,优化两道煤气流,稳定操作炉型,消除风口小套频繁被砸,成功解决炉缸蓄热能力不足等难题,打破2500m3高炉风量“上限”固有思维定式,同时掌握复风后高炉快速达产技术;炉外强化炉前操作制度管理,炉内保障炉缸工作状态活跃,从而实现了高炉强化冶炼。

关键词 风口小套 蓄热能力 风量 快速恢复 炉前操作制度 强化冶炼

1 前言

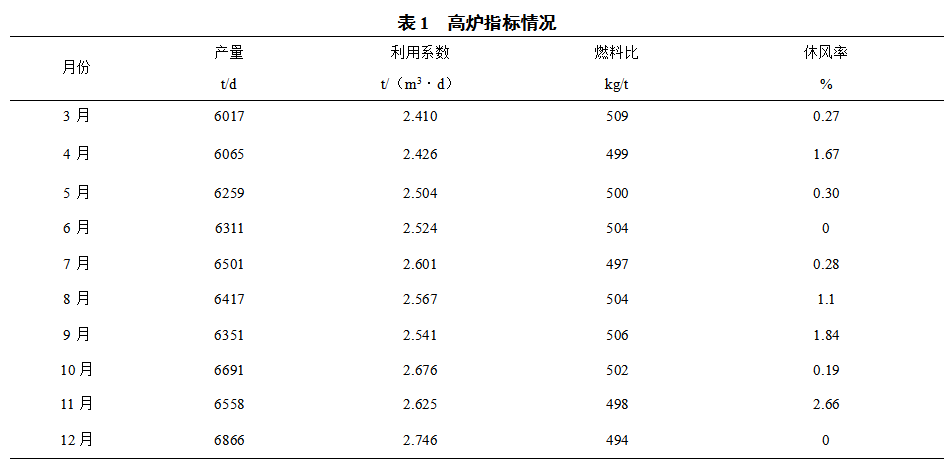

马钢1号高炉(第三代)2019年2月23日14:18点火开炉,三天日产量达到5016t,3月9日产量达到6000t以上,实现了快速开炉达产。随后高炉进行强化冶炼,各项指标不断提高,尤其利用系数达到全国同类型高炉行业前三名。其中3-12月份指标见表1。

倡导低成本战略,降低能耗,凭借4000m3高炉操作经验,开炉之初采取非“中心加焦”,即“平台+漏斗”布料模式。开炉达产后,操作技术人员转变思路,通过优化操作制度,成功解决了生产中风口小套频繁被砸、炉缸蓄热能力不足等难题;打破2500m3高炉风量“上限”固有思维定式,扩大风口面积,降低了高炉全压差水平;通过上下部调剂,优化两道煤气流均匀合理分布,进而稳定操作炉型;优化休复风操作管理,熟练掌握复风后高炉快速达产技术;强化炉前操作制度管理,消除了铁口喷溅、出铁均匀性欠佳等问题,提高了出铁稳定率,从而实现了高炉强化冶炼。

2 强化冶炼面临主要问题

2.1 风口小套被砸频繁

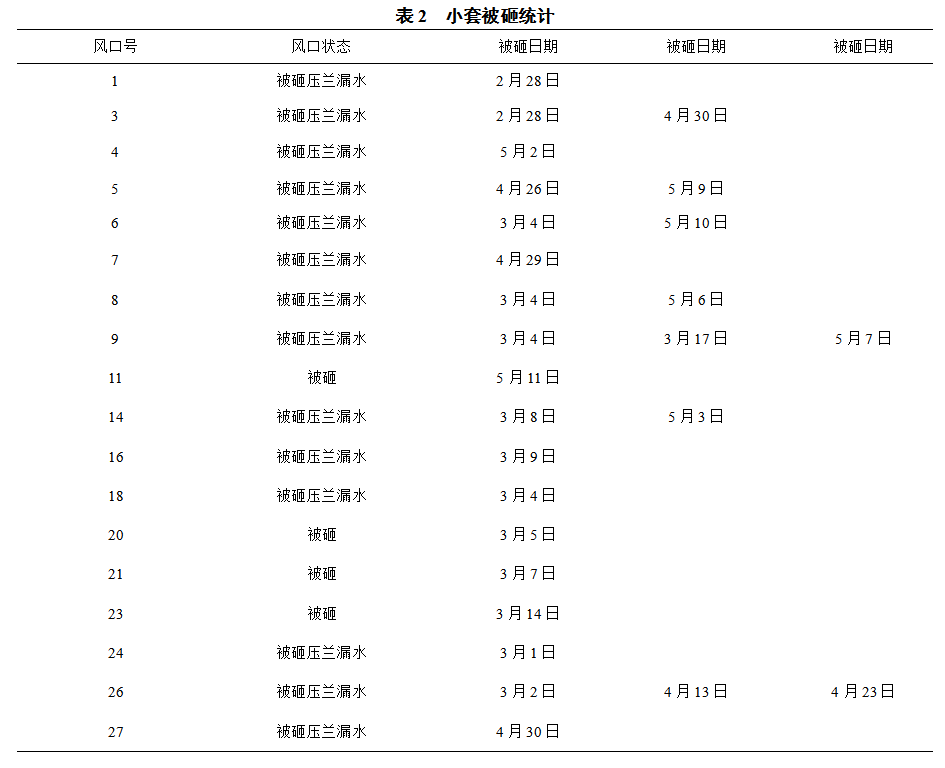

3-5月份为1号高炉操作炉型摸索期,期间由于尚未形成稳定操作炉型,气流稳定性欠佳,炉缸热量不稳,墙体温度波动,喷涂料脱落频繁,导致小套频繁被砸共计27次(见表2)。

2.2 炉缸蓄热能力不足

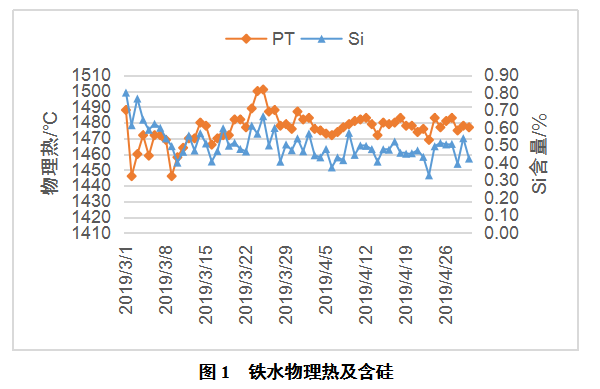

炉缸蓄热能力好坏是炉缸活跃性好坏的指标之一,因此日常管理中,热制度管理至关重要。开炉之初至4月底,炉缸蓄热能力不足一直困扰着1号高炉生产(见图1),为保障高炉长期稳定顺行,活跃炉缸是前提,因此对于炉缸蓄热能力不足的问题必须引起足够重视,待解决。

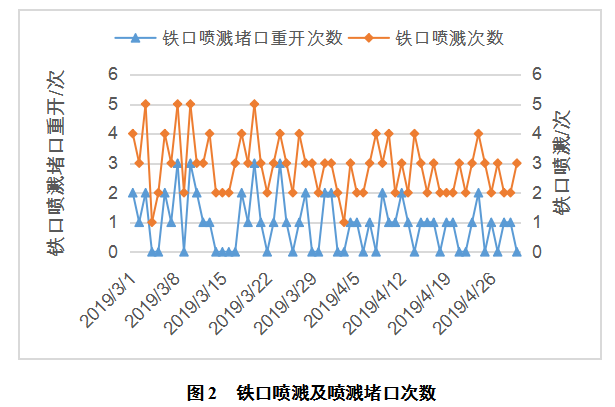

2.3 铁口区域窜气喷溅

渣铁处理直接影响高炉生产稳定顺行,如不能及时出净渣铁,炉缸中液态渣铁面升高后恶化炉缸料柱的透气性,会引起高炉风压升高,甚至导致顶压冒尖或悬料等异常炉况发生。铁口状态维护不好,会影响铁口断层/铁口钻漏/打泥压力低或者打不进泥等情况,造成铁口过浅、出铁时间短、出不净渣铁、破坏炉前作业的正常,恶化炉况,长期铁口过浅直接影响高炉的长寿。高炉投产后,铁口开口前期有窜气现象,铁口喷溅问题严重,对高炉稳定顺行影响较大如图2所示。

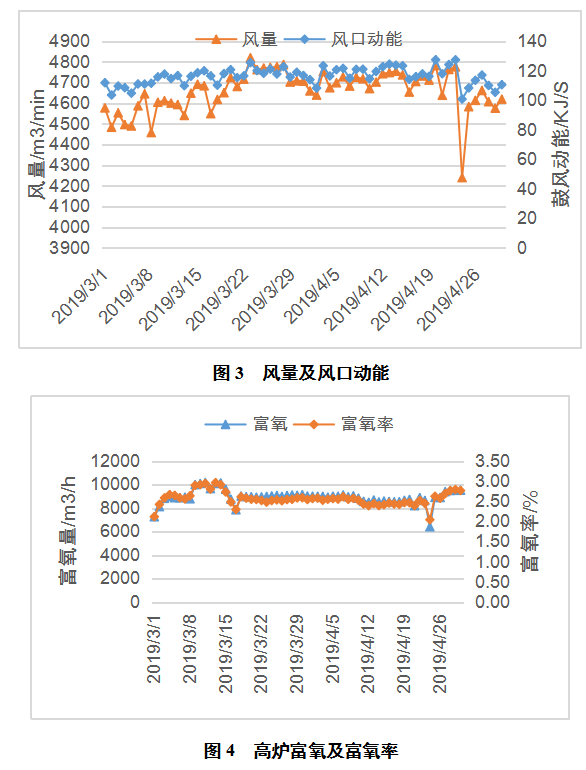

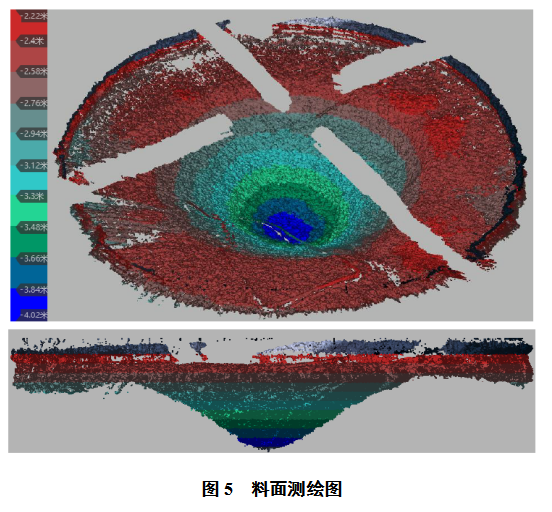

2.4 鼓风动能不足、富氧率偏低

合适的鼓风动能,是保障吹透中心的前提条件,炉缸保持合适死料堆形状,使得炉缸活跃度达到最佳。开炉之初,高炉煤气流分布欠佳,压差偏高。主要原因是风量偏低及鼓风动能不足(见图3),同时适宜的富氧率是高炉强化冶炼的基础,富氧率偏低(见图4),也是高炉强化冶炼制约因素之一。

3 强化冶炼准备

改变本末倒置操作思想,参数调整到位后,稳定各项操作制度,保持稳定的操作炉型及合理的布料平台,高炉强化冶炼得以实现。

高炉的强化冶炼是建立在高炉稳定顺行的基础上的,对于长期达不到最佳生产指标的高炉,首先应解决当前面临的主要问题,以尽量减少炉况波动的因素,使炉型趋于稳定,炉内煤气流合理分布,能量充分利用,渣铁顺利排放。否则盲目强化冶炼,只会适得其反,加剧炉况波动或延长炉况的波动时间,甚至导致炉况失常。

针对小套频繁被砸及炉缸蓄热能力不足现象,在对炉况进行针对性分析后,做如下调整:(1)在气流调整方面,配合下部积极用风思想,打破经验“风量”上限限制,敢于用风,保证足够的鼓风动能,以打透料柱中心;优化上部装料制度,采取适当压制边缘气流,稳定中心气流,同时在日常操作中关注十字测温边缘、中心次环温度变化及炉身十四层温度变化,适当微调装料制度;(2)工长日常精细化操作中,稳定铁水含硅硫控制,稳定核料渣比及控制渣中铝含量在合适范围;(3)炉前开堵口操作维护控制及渣铁处理组织稳定合适,保障渣铁及时稳定从炉内排出;(4)加强槽下原燃料T/H值控制,控制好焦炭、矿石布料时间偏差在合理范围。

操作观念转变及稳步实施后,特别是风量提升后,压差降低,规整了操作炉型,布料平台趋于稳定合理,炉料下降均匀,班跑矿量稳定,产量持续提升。

4 强化冶炼措施

为了高炉强化冶炼目标,生产操作的调整目标是:确保高炉稳定顺行、操作炉型稳定、煤气流分布合理;为了实现提产的生产目标,主要从细化操作控制、合理调整上下部制度进行着手,以稳定细节促使炉况稳定,在炉况稳定的基础上进行强化冶炼。

4.1 优化上下部制度

高炉操作制度的调整,主要以上下部制度调整相互配合,从而促进煤气流分布合理及操作炉型稳定,以达到高炉稳定顺行的目的。

4.1.1 上部制度调整

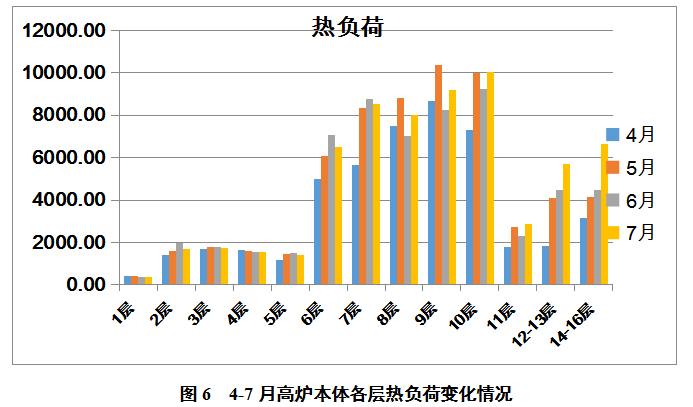

布料矩阵是高炉炼铁的核心技术之一。1号高炉相较于上代炉役,炉身高度降低,炉缸直径扩大,根据炉型特点,凭借4000m3高炉操作经验,同时依据炉型的特点,开炉之初即确定非“中心加焦”布料模式,即“平台+漏斗”布料模式。改为“平台+漏斗”布料模式;在投产后,对布料矩阵进行了不断的摸索,并利用检修机会,对料面进行了测绘(见图5)。通过对整个料面的气流分布进行分析,对布料矩阵进行了多次探索。将矿石平台收窄,形成大漏斗,适当稳定边缘,保证中心气流,提升煤气利用率,为高炉炉况稳定顺行和指标不断创新提供有力支撑。料制调整主要分为三个阶段。

第一阶段:针对小套频繁被砸,下部压差较高,边缘气流受抑制,中心气流稳定性欠佳,时有滑料、偏尺等现象发生。此阶段整体调整方向为适当疏松边缘气流,稳定中心气流,其料制:→。采取措施后,从图5中数据趋势来看,4月至6月份各层炉体热负荷整体呈现上升趋势,但进入6月份以来8-11层热负荷有所下降,进入7月份以来,1-7层热负荷略有下降,8-16层墙体热负荷均有所上升(见图6),基本验证前期调整方向正确性。经过针对性调整后,气流稳定性较前期大大改善,小套频繁被砸现象得到彻底控制。

第二阶段,随着产量提升及矿批扩大,继续优化煤气流分布,保持两道气流合理,因中心漏斗偏大,中心气流不稳,有滑料现象。调整整体思路为内推矿焦平台,适当疏松边缘,减少滑料,稳定中心气流,其料制:→,但调整后压量关系偏紧,未达到预期效果。

第三阶段,为进一步提产增效,强化冶炼,同时结合墙体14层温度变化,调整思路将矿石内档角度外扬,焦炭内档内推,适当抑制边缘气流,提升煤气利用率,稳定中心气流,减少矿石往中心滚动效应,其料制:→,矿/焦角度:(41.5°、39.7°、37.7°、35.5°、33°)/(41.5°、39.7°、37.7°、35.5°、33 3°)→(41.8°、40°、38°、35.6°、32.9°)/(41.8°、40°、38°、35.6°、32.9°、29.8°)。调整后,气流稳定性有极大改善,为进一步强化打下坚实的基础。

1号高炉开炉前期矿批为70t,随着冶炼强度的提高,料速加快,顶温走低,时有中心气流受抑现象,为稳定气流,保证焦层厚度,改善料柱的透气性,按照每小时5.5批料的原则,逐步将矿批增加到82t左右,最高时达到84t。

随着高炉产量的不断提升,烧结矿保供不足现象较为明显。10月进行了使用小粒烧的试验,结合制度调整,高炉成功配用小粒烧,炉况保持稳定顺行。

4.1.2 下部制度调整

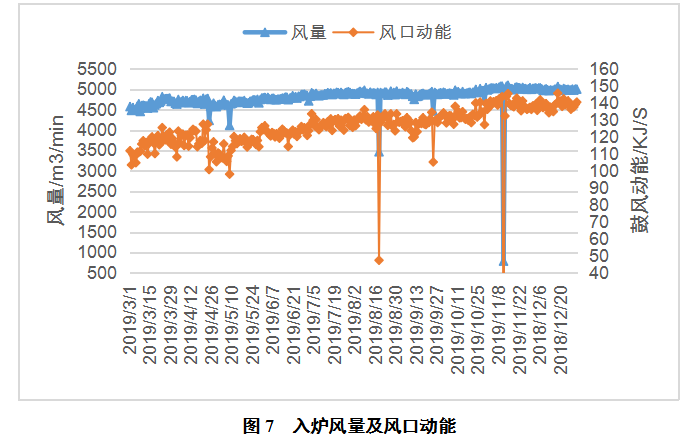

扩大风口面积,改善炉内高压差,提高入炉风量及富氧量。为了达到提高产量的目的,提高了富氧的使用,氧量由9000m3/h提高至11500m3/h。随着产量提升,中心气流稳定性欠佳进一步显现,为解决此种现象,配合上部料制调整,调整思路为扩大风口面积,进一步提高入炉风量,保持足够鼓风动能,以此打透中心,保证中心气流稳定性。因此,利用休风机会,扩大风口面积,同时逐步提高入炉风量,入炉风量由4800m3/min逐步提高至5050m3/min(见图7)。自2019年6月份开始,产量由日均6277t/d持续提高,至12月份产量稳定在日均6834t/d。

4.1.3 热制度管理

高炉热制度是根据冶炼铁种、原燃料条件和炉容大小而确定的炉缸应具有的温度水平。日常操作中,炉温控制一定要结合对炉况顺行的综合判断,趋势调剂,避免集中加减热,稳定炉温在合适水平;炉温管理以铁水物理热为准,化学热作为参考,保持燃料比在相对稳定的水平。

日常工作中,工长应做到精细化操作,稳定操作燃料比、跟踪[Si]、[S]过程图,偏离目标及时分析原因,采取应对措施;对硅偏差及铁水合格率进行跟踪分析;控制好理论燃烧温度在合适的水平,同时跟踪炉缸洁净度指数(DCI)的整体趋势,关注炉缸工作状态变化。

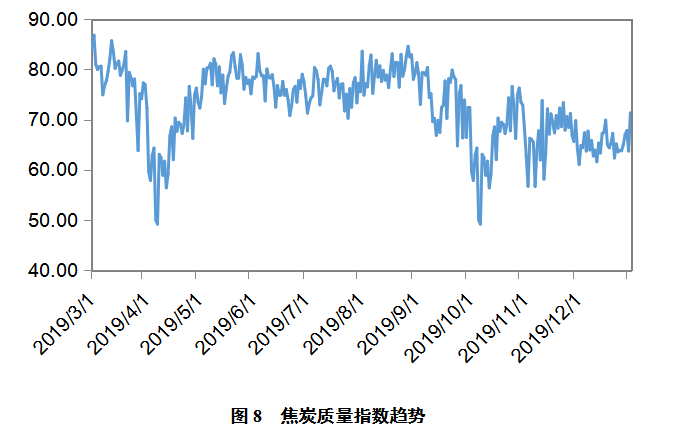

4.2 原燃料精细化管理

1号高炉用焦炭结构为:配比75%干熄焦+25%湿熄焦(4.3m和5m焦炉),矿石用料结构主要为:65%烧结矿+20%自产球团矿+15%生矿。原燃料是高炉冶炼的物质基础,只有稳定的原燃料供给,才能保证高炉稳定顺行。针对9月后焦炭质量的持续劣化(见图8),1号高炉通过一系列原燃料质量管理办法,严格控制高炉用料质量和炉料结构的稳定。

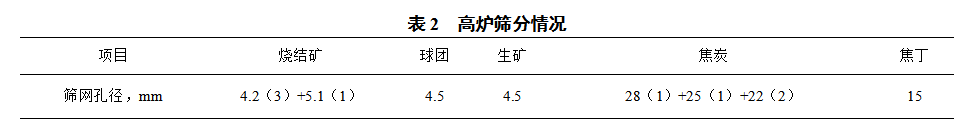

4.2.1 严控粉末入炉

1号高炉通过严格控制槽位,尽量减少粉末生成量;严格控制筛分速度T/H值,减少粉末入炉;定期进行筛网检查,杜绝堵塞筛齿;对筛网进行改造,增加中心和边缘气流通道的矿焦质量与粒度,筛分情况如表2所示。

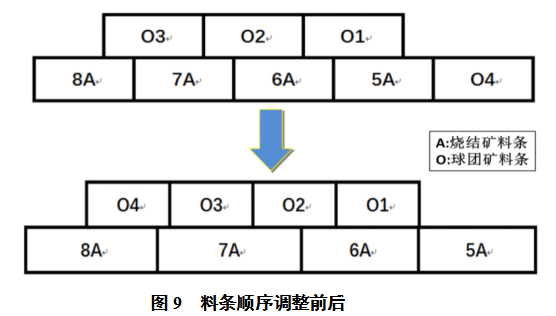

4.2.2 调整合理的料条位置

1号高炉因烧结矿产能制约,相对于国内同级别高炉,球团矿使用比例较大,槽下O4斗内球团进入高炉后,容易向中心滚落,造成炉内中心气流大幅波动,对高炉稳定顺行带来较大影响,因此布料位置的选择至关重要。经研究,将原来排在5A后O4斗的料平铺于8A、7A料条表面,保证料条最后一段是烧结矿(图9),以减少球团矿向中心滚落。调整料条位置后,中心气流稳定性提高,压差有效降低,为提升指标创造了良好条件。

4.2.3 使用落地烧结矿

因落地烧结矿成分不稳定、含粉偏高、粒度偏小等原因,日常生产中根据生产实践经验制定生产预案,落地烧结矿使用量控制在烧结矿总量的20%以内,使用落地烧结矿时,临时加轻料0.3t/ch,应对气流变化带来的炉况波动,以达到高炉强化冶炼目的。落地烧结矿停止使用后,轻料视炉况及时去除。

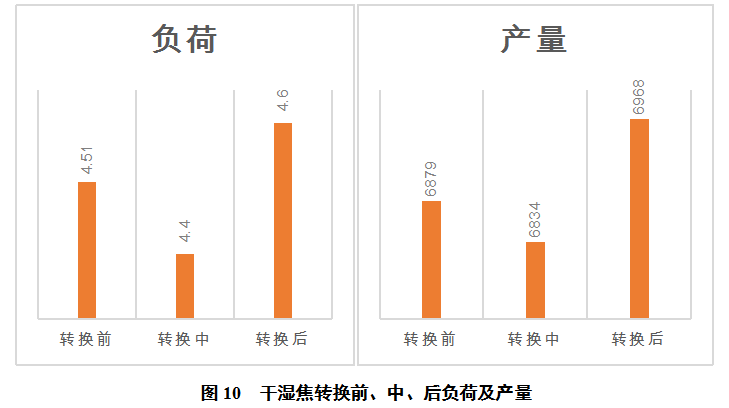

4.2.4 干湿焦转换

为配合干熄焦炉检修,自2019年11月下旬开始,湿焦比例逐渐从25%提升至50%。干熄焦转换期间,按预案退守全焦负荷至4.3,同时采取相应措施应对炉况实时波动:(1)加强槽下焦炭实物观察,做好湿焦水分检测,相应调剂燃料比;(2)控制氧量,稳定班平均跑矿量,坚持稳定炉温,保证物理热;(3)积极使用风量,维持较大的鼓风动能,活跃炉缸,保证中心气流。(4)加强炉前出渣铁组织,防止卡焦,做好铁口维护;(5)料制调整方面,根据中心次环温度、十四层温度变化进行微调:a.中心次环走低,内圈布料角度适当外扬,稳定中心气流;b.十四层温度大于90℃上行趋势,矿石8档临时加1环,控制边缘气流;(6)视炉况逐步恢复负荷。期间虽偶有炉况波动,但因采取措施即时,转换期间,炉况稳定,产量和负荷均有恢复;转换完成后,各指标快速恢复,并均超过干湿转换前的水平(见图10)。

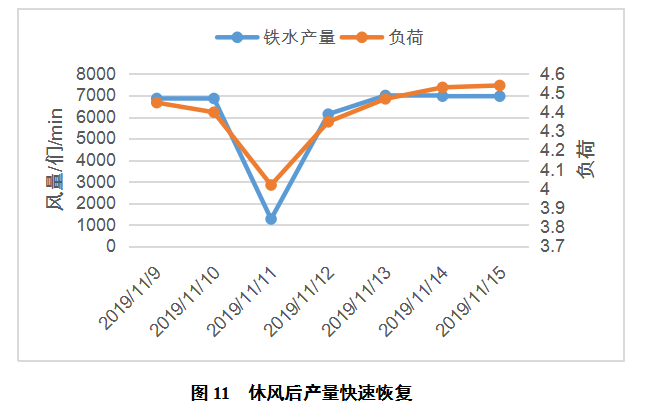

4.3 高炉休复风炉况快速恢复

为降低高炉休复风的慢风时间对炉况的影响,实现高炉强化冶炼目的,高炉技术团队经过技术优化,实现了高炉休复风后快速达产的目标。具体措施如下:(1)休风前要求各作业区制定详细预案,以确定休风时间;(2)工长根据休风时间,制定详细休风料预案,以确保各段休风料到达指定位置;(3)休风中严控各作业环节相互衔接,确保按预案,保质保量,按时完成检修工作;(4)复风时,把握时机,快速恢复风量,氧量等参数,减少软融带波动带来的气流波动的影响,根据风氧参数及时恢复矿批及负荷。譬如2019年11月11-12日(休风19h7min),休复风作业,高炉实现了快速达产(见图11)。

4.4 加强炉前渣铁处理

合理稳定地排出炉缸内的渣铁,不仅有利于保持均匀的下料速度,而且能够减少焦炭中炉渣的滞留量,改善炉缸的透液性,从而有利于炉缸的活跃和煤气流分布的稳定。为了保证出铁制度的合理,加强了对出铁操作的控制,主要采取措施如下:

(1)加强铁口区域维护。高炉投产后,铁口开口前期有窜气喷溅现象,对气流影响较大。对即将休止的铁口,根据休止时间,提前使用含钛炮泥,加强铁口区域维护;高炉利用定修机会对铁口区域进行压浆作业,从而有效减少铁口窜气问题,但未能彻底解决,后续还有待观察。

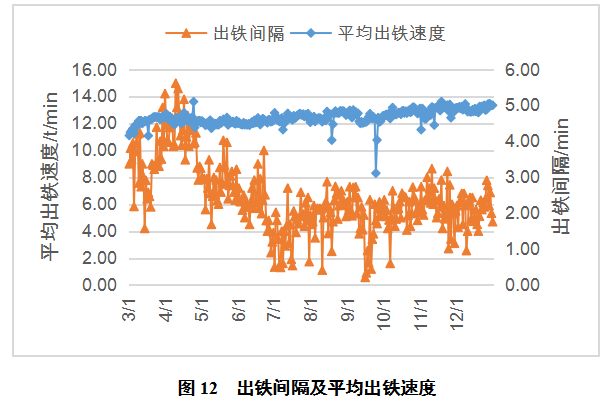

(2)加强出铁制度管理。配合产量的提升,逐渐缩短开口间隔,配合钻杆直径调剂,保证渣及时从炉内排出(见图12)。日常操作中,根据铁口深度、孔道密实度、出铁时长短,确定合适打泥量,保证铁口深度稳定在3.0-3.2m;加强开堵口作业,杜绝开漏、堵口炮泥、减少烧氧次数,提高铁口开口稳定率;灵活掌握开口间隔时间,根据炉内需要及时组织重叠出铁,保证炉内渣铁液面稳定,保证出铁时长稳定在110-160min/炉。

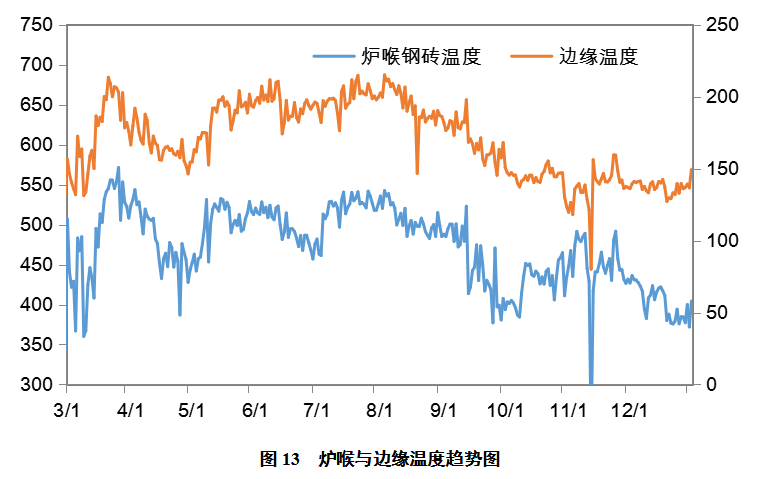

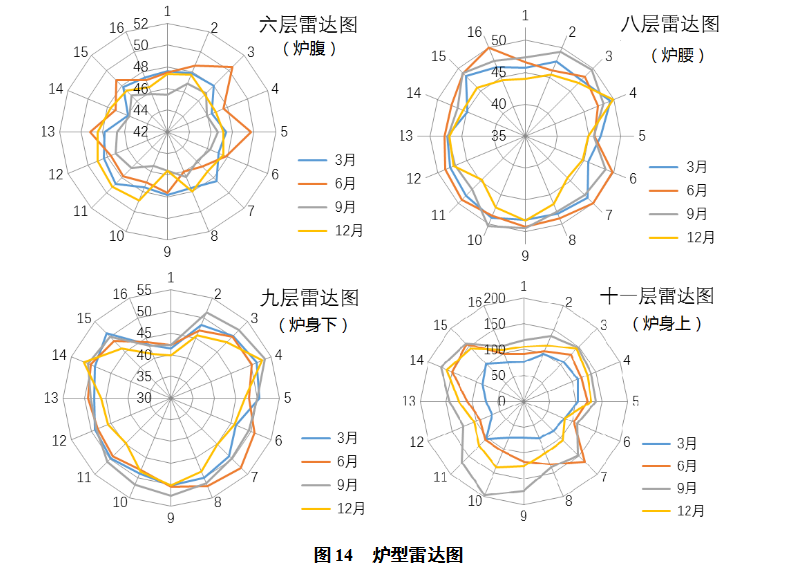

4.5 优化气流参数

随着上部制度的调整,边缘气流受控,10月份边缘温度逐渐下降至合理水平(见图13)。炉型整体基本趋于稳定,合理的操作炉型基本形成(见图14)。

4.6 提高炉缸活跃性

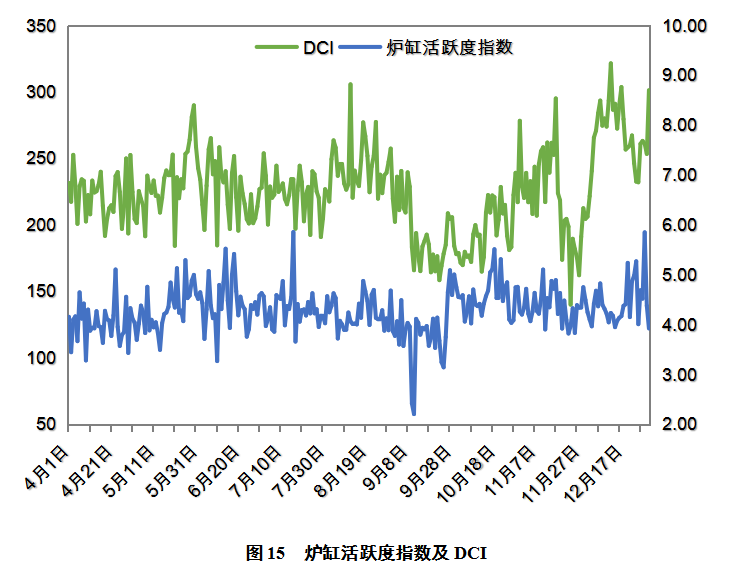

炉缸素有高炉“肾”之美称,可见炉缸工作状态好坏直接关系到高炉工作状态的好坏,通过优化送风制度,保持合适的风口回旋区,使炉缸的死料柱趋于合理。通过提高炉缸热量,强化炉前出渣铁,改善死料柱透气性和透液性。10月份炉缸活跃度指数基本达到4.50以上,炉缸状态较为活跃(见图15)。

5 强化效果

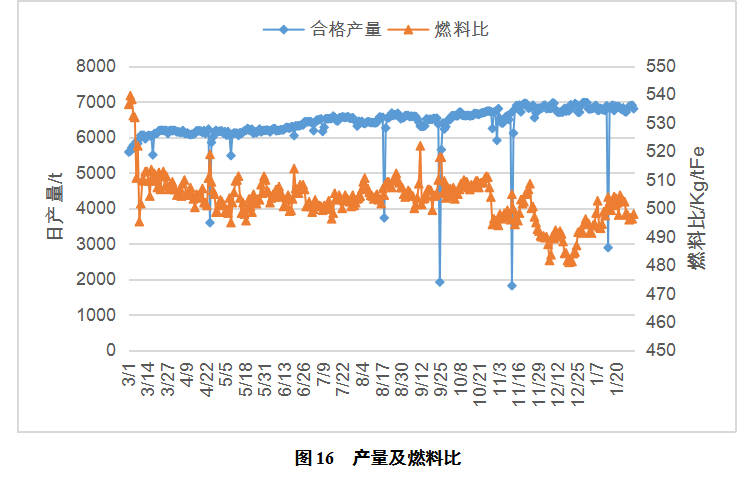

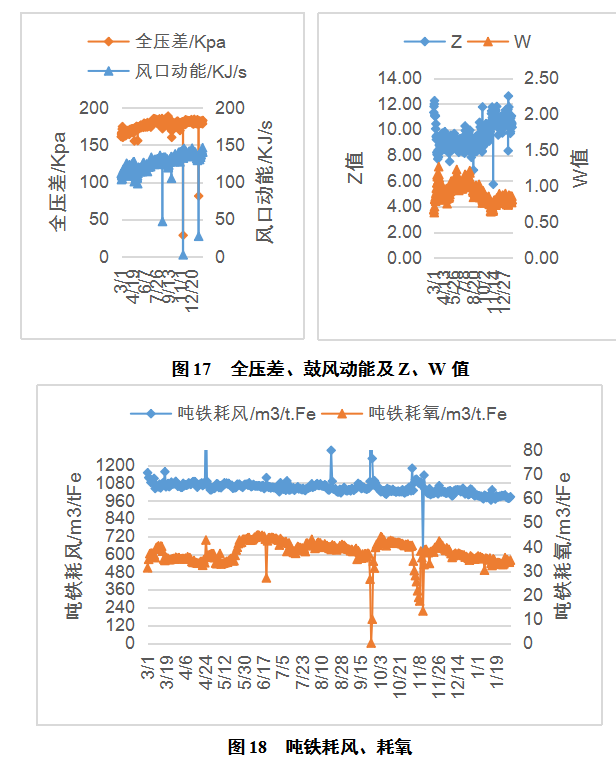

结合“平台+漏斗”装料模式特点,通过转变操作思路及优化操作制度,打破用风上限的思维定式,从2019年6月底开始,产量持续提高(见图16),鼓风动能增大后,压差有所降低,中心流指数及边缘指数逐渐趋于合理稳定(见图17),吨铁耗风、耗氧逐渐降低(见图18),高炉强化冶炼达到第一、二、三代炉役以来最好水平。

6 结语

对于新开的高炉强化冶炼一定要重视炉型的管理,保持中心气流为主,边缘适当控制,注重设计炉型向操作炉型的转化,防止炉况出现波动;但在操作中也得出以下几点经验。

(1)通过严格控制高炉用料质量和用料结构的稳定,减少粉末入炉,调整料条顺序,降低球团滚落效应,为高炉提升指标造良好条件。

(2)炉缸有高炉“肾”之美称,炉缸工作状况的好坏,直接关系高炉稳定顺行,因此,对于开炉初期,炉缸蓄热能力不足,如长此以往,对炉缸活跃性影响较大,因此针对此种现象,做足缸温,强化出铁制度管理,保障炉缸工作状态活跃。

(3)针对开炉之初,小套频繁被砸现象,通过优化操作制度,稳定铁水硅含量0.40-0.55%,物理热1500-1525℃水平,同时优化上下部制度,调剂两道煤气流分布,小套频繁被砸现象消除;

(4)应对原燃料波动情况,切不可掉以轻心,日常应有预案可循,同时根据煤气流变化情况及时采取措施应对,攻守相互配合得当;

(5)凭借4000m3高炉操作经验,同时依据炉型的特点,开炉之初即确定非“中心加焦”布料模式,即“平台+漏斗”布料模式。在气流调整方面,打破经验“风量”上限限制,敢于用风,保证足够的鼓风动能,以打透料柱中心;优化上部装料制度,稳定两道煤气流,为高炉强化冶炼创造良好条件。

(责任编辑:zgltw)