-

李向阳

(酒钢集团宏兴钢铁股份公司炼铁厂)

摘 要 通过新建除尘器,解决原除尘系统管道设计不合理、安全可靠性不高、扬尘点除尘风量不足等问题。同时采用新工艺、新设备和自动控制,实现1号高炉地沟、矿槽粉尘超低排放,改善现场环境。

关键词 除尘器 自动化控制 粉尘

1号高炉地沟电除尘建于1991年,2011年改为布袋除尘,整个除尘系统都是按照当时国家执行的污染物排放标准进行设计的,经过多年的运行,现1号地沟除尘系统逐渐暴露出了一些问题,部分除尘点的除尘风量不足、除尘管道局部磨损严重,除尘效果不佳。另外临时矿槽共设有17个料仓,为敞开式布置方式,成一列布置,总长约70m、宽9m。整个临时矿槽未设置除尘设施,汽车卸料时会产生大量的扬尘。

1 治理范围及内容

(1)对1号地沟现有4号除尘器所带的除尘点、现有3号除尘器所带的1号高炉槽上除尘点以及新增的17个焦炭矿槽、1个硅石矿槽设置集中机械抽风除尘系统。对转运过程中扬尘点在条件许可的情况下设置密闭罩,同时进行机械抽风,造成罩内负压状态,防止粉尘外逸,除尘设备设置一套脉冲布袋除尘器。

(2)针对目前临时矿槽敞开式汽车卸料方式,采用轻钢结构+彩钢板的方式将临时矿槽、硅石仓三面及顶部封闭,在汽车卸料一侧敞开并挂橡胶软帘。在每个矿槽顶部分别设置除尘风管,风管吸入口处相应设置气动蝶阀及手动蝶阀。各除尘点通过各自的除尘风管汇集至除尘总管,而后接至除尘器。

(3)利用1号高炉系统检修时机,将现有1号高炉地沟4号除尘器所带除尘点风管与新除尘系统进风总管进行碰点,当新除尘系统调试正常以后,将现有1号地沟4号除尘器以及部分区域外线拆除。

(4)在振动筛的入料口和出料口、胶带机的受料和交料点等产生粉尘的部位进行除尘,在各产尘点均设置集中机械抽风除尘系统。对物料在转运过程中扬尘点全部设置密闭罩,同时进行机械抽风,造成罩内负压状态,防止粉尘外逸,除尘设备共设置一套脉冲布袋除尘器。

(5)矿槽1号至7号仓侧吸蝶阀与39号皮带、40号皮带刻度标尺小车定位系统连锁开启或关闭,将更加有效利用除尘风量和有效、有针对性的除尘。

1.1 产尘点及风量分布

矿槽产尘点多为胶带机的卸料点、受料点、以及振动筛和仓内等除尘系统的总风量为634700m3/h,设置1台脉冲布袋除尘器,净化后的粉尘经引风机送入烟囱排至大气。考虑管网漏风附加率为10%,计算除尘器处理风量为634700m3/h。选择除尘器处理风量700000m3/h,过滤风速0.7m/min,过滤面积16700m2,阻力损失小于1500Pa。选用1688AZ/1630/9双吸双支承离心式风机,Q=700000m3/h,H=7800Pa,N=2000KW。

各除尘点均设置气动调节阀,用于风量平衡用。1号地沟除尘点(烧结矿槽点振动给料机落料点除外)按同时工作考虑,临时矿槽封闭后对应各除尘支管上设置气动阀及手动阀,最大同时工作槽子按2个考虑。

1.2 除尘器

由于袋式除尘器具有稳定和除尘效率高,含尘浓度适应性强, 处理风量范围广的特点,因此,此次系统采用脉冲布袋除尘器,该设备适用于轻质粒细粉尘的净化处理,采用脉冲清灰,消除了常规布袋除尘器的粉尘二次吸附和失控现象。

除尘器每个灰斗上均设有高低料位计,料位计为无源核子料位计。每个灰斗可以储存8h以上的除尘灰。反吹系统包括仪表、气源、空气管路、分气箱、空气炮、电磁阀、脉冲阀、喷吹管和定时器。每排滤袋上有一根喷吹管,通过电磁脉冲阀和分气箱连接。喷入滤袋的压缩空气量是由分气箱内的气压和脉冲阀的开启时间决定的。系统的调压阀用来指示和控制清灰气压,提供给分气箱的气压应该在0.35~0.49MPa之间,阀的开启由定时器控制。

分气箱内的压缩空气压迫触发膜片和主膜片使阀保持在关闭状态,在电磁阀的作用下,对触发膜片产生了一个压差,膜片就被抬起,这样,主膜片的一侧空气泄出,在主膜片上产生的压差将其抬起,于是压缩空气进入喷吹管,经喷吹孔和文丘里进入滤袋。气流在滤袋里快速往下冲,形成了滤袋相对于袋笼的突然鼓胀和吸瘪,使滤袋外表面积聚的尘块脱落。电磁阀不在工作状态时,空气泄出处关闭了,气压就将膜片阀关上。整套除尘器成套配置箱体漏袋监测系统与压差监测装置,除尘效率可达99.7%以上。

1.3 仓泵

除尘器每个灰斗下方安装一台0.5m3仓泵(共计12 台),每排仓泵共用一条DN100的输灰管道,本系统设有2条输灰管道。通过气力输送系统将除尘器产生的灰送至新建灰仓,输送距离约60米。输送气源采用0.55MPa以上的压缩空气,在仓泵区域附近配置1个6m3储气罐。

2 除尘系统的控制、测量、联锁

(1)控制:除尘系统设备采用集中及机旁操作方式,系统风机前设有调节阀,可进行关闭开启及调节系统风量风压,各吸尘点支管道上均设有气动蝶阀,可对整个系统进行风量、阻力进行调节。

(2)测量:除尘器的进、出口管道设有风量测量孔,以便于系统运行调节。

(3)联锁:除尘设备分别于各自运转的皮带、振动筛、移动卸料车等产尘点联锁。当设备运行时,各除尘支管上的气动蝶阀自动开启,其余主体设备不工作点上的气动 蝶阀关闭,通过连锁控制有效提高除尘效果。例如:槽上39号、40号胶带机移动卸料车产尘点,通过槽侧吸尘支管上设置的气动蝶阀与槽上卸料车进行连锁,卸料车在几号仓卸料,其对应的吸尘管道上的气动蝶阀开启,其余不卸料仓的吸尘管道上的气动蝶阀关闭,从而得除尘更有针对性。

(4)除尘器检测设施:除尘器进口、出口设置风量检测口及操作平台;除尘器排气筒设置粉尘浓度检测口及操作平台。

(5)除尘风管:除尘风管采用直缝卷焊钢管,厚度不小于6mm。管道连接采用焊接,管道与阀门等设备采用法兰连接,法兰应垫δ=3mm厚石棉橡胶板,吸尘罩与密闭罩现场开孔焊接,焊条为E4303,焊缝为连续焊缝,焊缝高度为最薄件厚度,所有焊口与法兰连接处均应严密不漏风。弯头、三通等容易磨损部位采用耐磨外套,耐磨外套与风管采用连续焊接,其焊缝高度耐磨外套的厚度。耐磨外套厚度与弯头或三通壁厚相同。

3 自动化控制系统

系统采用由PLC构成的基础级计算机控制系统。该系统通过控制 站对现场的电气设备进行控制,包括逻辑控制及数据处理。除尘配套控制站和新建PLC控制站各作为一个节点,通过通讯总线相连,完成数据信息的交换,实现数据共享。设置操作站挂于通讯网上,操作站具有完善的HMI画面显示及键盘编程和操作监视功能,以完成对控制系统的编程、操作及监视。

4 实施后效果

新建1号高炉地沟脉冲布袋除尘器从2018年10月开始施工建设至2019年9月上旬试车,到2019年9月27日20:32运行,担负起了1号高炉地沟和1号高炉矿槽的除尘工作任务。

4.1 除尘器设备参数及设备运行情况

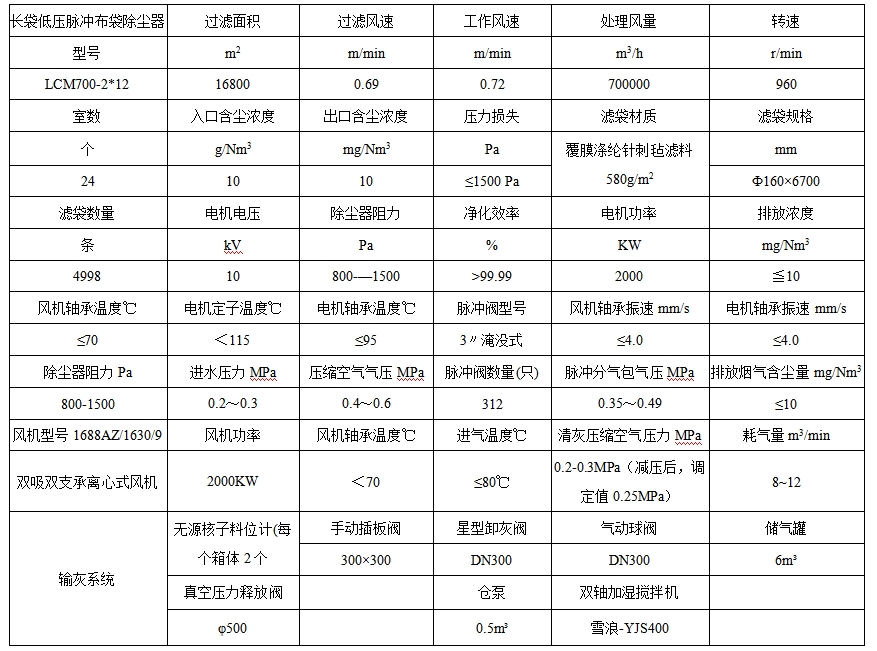

(1)除尘器设备参数

(2)除尘器设备运行情况

新建1号高炉地沟、矿槽脉冲布袋除尘器自2019年9月27日20:32投入运行后至今,设备运行平稳,各项参数正常,均在范围内,达到了设备要求。

4.2 各系统自动控制和功能操作

风机操作无论在现场手动操还是操作室工控机操作作可靠,风门关闭、开启灵活,开度可控。稀油站工作正常,压力和供油正常,达到了要求。

布袋箱体清灰系统自动运行:布袋箱体清灰系统自动运行正常,按照自动运行设定参数运行,平稳可靠,达到了要求。

布袋箱体清灰手动操作:在操作室工控机上手动操作清灰系统,针对个别箱体使用手动操作正常,现场手动操作正常,达到了要求。

输灰系统自动操作:输灰仓式泵系统按照设定的运行程序进行自动输灰,运行平稳,达到了要求。输灰系统手动操作:在操作室工控机操作输灰仓式泵系统按照规定的参数操作和操作程序进行输灰,运行平稳,达到了要求。

布袋检查更换操作,箱体进风阀打开、关闭灵活无卡劲,箱体提升阀手动关闭、打开灵活,能够控制箱体的风量。实现在不停风机、不降风门情况下检查、更换布袋的作业,达到了要求。

放灰系统操作从2019年9月27日20:32开始运行至2019年9月28日开始进行放灰,放灰系统操作正常,能够满足放灰作业要求,平均每天放灰40吨左右,达到了要求。

目前已将矿槽1号仓至7号仓侧吸管道蝶阀与皮带、小车连锁自动运行点接入,由于部分管道和蝶阀没有施工安装结束,所以,目前矿槽1号仓至7号仓侧吸管道蝶阀处于常开状态。待将剩余的施工安装结束后,将实现1号高炉矿槽1号仓至7号仓侧吸管道蝶阀与皮带、小车连锁自动运行。

5 颗粒物排放情况

(1)从2019年9月27日20:32开始运行,其相应的排放口污染物在线检测设备也一起投入运行,实时对除尘器排放颗粒物进行检测、上传,从在线检测数据情况看,新建1号高炉地沟脉冲布袋除尘器投入运行后污染颗粒物排放,平均每小时在0.5mmg/m³左右。实现了污染颗粒物超低排放的要求,并且大大低于国家规定标准,达到了超低排放要求。

(2)与原1号高炉地沟除尘器污染颗粒物排放平均在12mmg/m³左右相比,大大降低。与现除尘运行效果较好的5号除尘相比,在除尘器内部运行阻力和排放出口颗粒物,1号高炉地沟安全治理项目除尘器的内部运行阻力压差较现5#除尘低;排放口颗粒物浓度也很低,与现5号除尘器排放口颗粒物平均在10mmg/m³左右,相比大大降低。现5#除尘器内部运行阻力压差在1200Pa左右。

(3)1号高炉地沟安全治理项目除尘器的内部运行阻力压差在200Pa左右。

6 现场岗位粉尘环境改善情况

新建1号高炉地沟脉冲布袋除尘器自2019年9月27日20:32投入运行后,1号高炉地沟和1号高炉矿槽现场的粉尘环境情况得到了有效治理,大大改善了职工现场作业环境,达到了设计要求。

(1)1号高炉矿槽正在上料39号、40号皮带,可以看出在上料过程中仓内没有灰尘溢出和弥漫,现场环境得到了改善,达到了预期目的。

(2)1号地沟以前供料的2号、3号、5号、6号振筛灰尘很大,从1号高炉地沟安全治理项目除尘器投用后,除尘效果很好,现场环境得到了很大改善。

(3)封闭临时矿槽17个料仓。达到了超低排放,改善现场职工作业环境的目的。

7 参考文献

[1]《炼铁工业大气污染物排放标准》(GB28663-2012).

[2]《冶金工业环境保护设计规定》(YB9066—1995).

[3]《大气污染物综合排放标准》(GB16297-1996).

[4]《环境空气质量标准》(GB3095-2012).

(责任编辑:zgltw)