-

于建水 仝兴武 羿全升 李建伟

(河北津西钢铁集团股份有限公司)

摘 要 津西股份7号1280m³高炉因疫情影响于2月13日满炉料焖炉。为响应国家有序复工复产号召,通过制定科学复风方案及严谨复风准备工作,高炉于4月3日送风复产,共计焖炉49天。因7号高炉焖炉前顺行较差,焖炉时间延长,致使本次恢复炉况相对时间较长,伴有漏套现象,特总结此次焖炉过程及复风操作实践中的经验教训,为日后焖炉及复风提供思想与方法指导。

关键词 高炉 焖炉 复风操作

津西股份7号高炉有效容积1280m3,设计有两个铁口、20个风口,总送风面积0.186m2。2020年因受疫情影响,计划于2月13日满料焖炉,预计焖炉30天,因停炉前3座热风炉压差高,尤其是1#热风炉压差高达29kPa,停炉后对3座热风炉检查发现热风炉格子砖大面积变形,为了实现高炉复风后炉况顺行和快速达到较好指标,决定更换3座热风格子砖,专门制定了一系列技术方案,最终7号高炉焖炉时长达49天15小时。

1 焖炉操作

1.1 焖炉前期准备工作

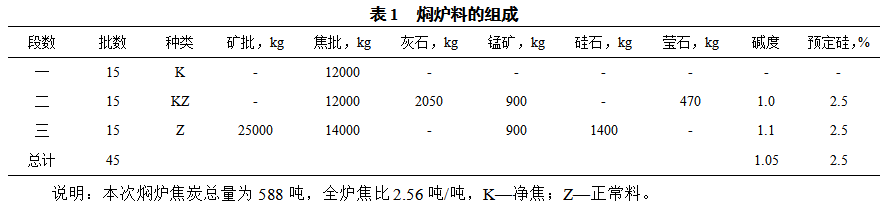

焖炉料是决定高炉复产后能否快速顺行达产的关键,为了保证复风后炉缸热量充足及渣铁具有良好的流动性,此次焖炉料由净焦、空焦、正常料三部分组成,并分多段陆续加入,更加保证复风后炉缸热量快速、平稳提升和改善渣铁流动性的正常指标。其中正常料中去掉了球团矿,减少了钛负荷。详见表1。

1.2 休风操作

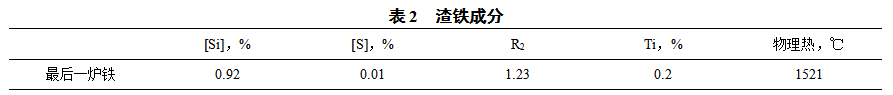

休风时炉缸内残留渣铁的多少,是高炉选择“焖炉”还是“降料线”的因素之一。高炉焖炉时炉内为满料线,可采用较高风压对铁口进行空喷,将炉缸内残存渣铁出尽,反观“降料线”方式通常会考虑到安全问题,所以炉内渣铁存留较多[1]。故本次采取满炉料焖炉,于2月13日20:45分开始下焖炉料,最后一次铁口选择在西场,且适当提高铁口角度、大喷铁口,基本上出净炉内渣铁。2月14日3:26分休风停产焖炉。最后一次渣铁成分情况见表2。

1.3 密封工作

焖炉的目的就是最大限度保证炉缸温度,减少高炉热损失,并为后续高炉炉况顺行提供有力保障。7号高炉本着“只有封好炉,才能开好炉”的原则,严密组织封炉工作。主要采取以下措施[2]:

(1)东西料线尺度规范。休风后料线为东尺2.1米,西尺2.6米,为了有效地做好炉顶密封工作,隔断空气与炉料的接触,故炉顶采取盖水渣封炉,总计加水渣约20吨。加完水渣后,料线为东尺1.3米,西尺1.7米。

(2)适当降低冷却强度。休风后降低炉体循环水量,休风30分钟后将冷却水量降至正常水量的80%,2小时后将冷却水量降至60%,4小时后将冷却水量降至正常水量的50%,且停用高压水,小套开始使用常压水,同时检查冷却设备是否漏水。24小时后,整体水压达到0.15MPa,15天后采用分段定时送水,每班送水2次,30日后冷却板冷却壁全部停水,风口大中小套水压0.05MPa。(注:破损冷板、冷却壁关闭)

(3)休风后迅速卸下吹管,每个风口堵泥量10cm后放入切割好的耐火砖,然后堵满小套,并在大套与小套之间填满河沙,外部用耐火砖砌筑好放上有水炮泥,炮泥表面涂抹黄油,确保密封效果。

2 开炉操作

2.1 复风前准备工作

考虑到7号高炉焖炉时间较长,炼铁厂组织从铁口用氧枪烧氧,同时对西铁口上侧8个风口(7#至14#风口)向下烧氧加热,打通风口和铁口之间的通道,并清净7#至14#风口中小套外凝结的渣铁,直至向铁口方向挖至全是焦炭为止,将每个风口清理出约4m3的空间,在其中加入工业盐和焦炭,保证风口回旋区活跃及渣铁良好的流动性[3]。且回装送风装置后,通过铁口埋氧枪烧氧的方式,从风口窥视孔能清晰看到火苗,说明风口与铁口已烧通,高炉具备送风条件。

2.2 复风操作

(1)第一阶段

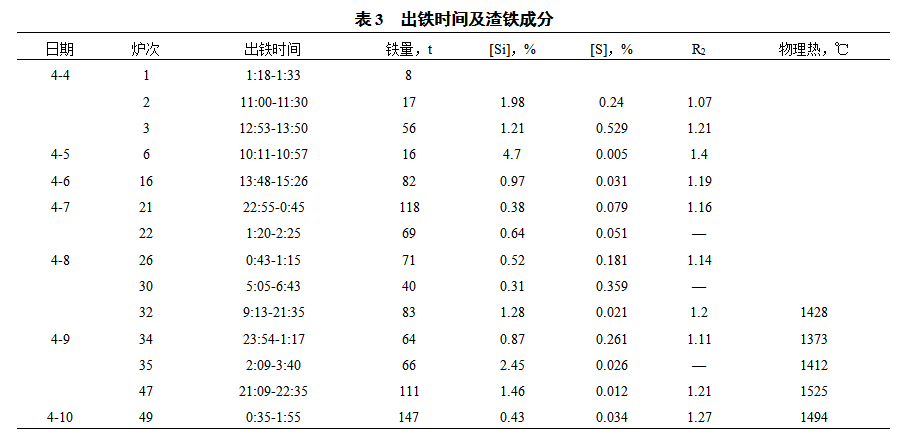

根据开炉方案,设置西场出铁,7#-14#共计8个风口送风,预计送风总面积0.075m2。4月3日18:58分开始送风,风量为628 m3/min,风温达551℃,送风初始料线1.4 m(焖炉料线1.3,说明密封效果较好)。开炉料使用配加高碱度烧结矿和块矿的原则,比例为85%:15%,其中不配加球团矿,减少了入炉料钛含量,并分批加入硅石、萤石以及锰矿,目的是降低炉渣粘度,改善渣铁流动性,有利于铁水在炉内渗透和顺利排出。复风后第一组焦炭配加比例为3:2:1,即30吨焦炭加5批2.5负荷正常料+20吨焦炭加5批2.5负荷正常料+10吨焦炭加5批2.5负荷正常料,如此直接在炉内形成透气焦窗,既补充热量又增加炉料透气性,23:46高炉引煤气成功。4月4日1:18西场出第一炉铁(约8吨左右),铁水流动性较好。如表3出铁时间及渣铁成分。

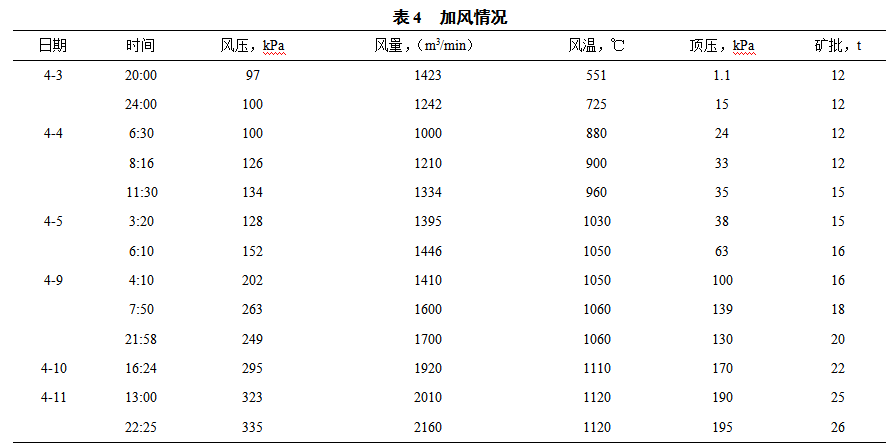

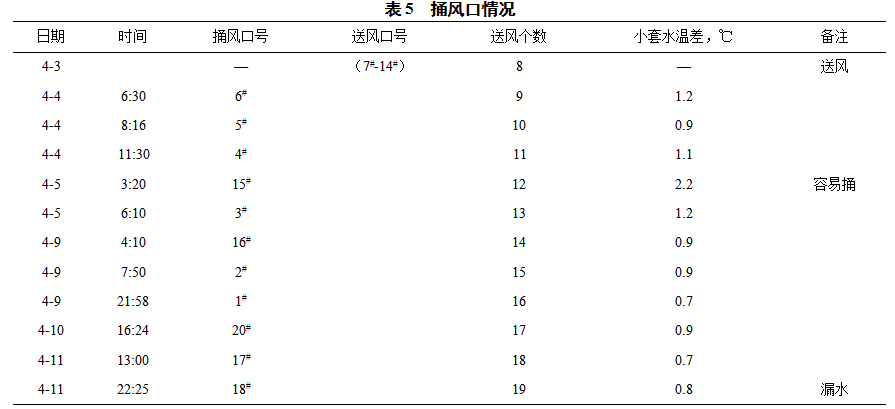

6:30分开始捅风口、加风,期间因14#风口小套漏水严重,于16:35-19:25分休风更换,共休风2小时50分钟,送风后逐步加风加矿批及捅风口情况如表4-表5。

(2)第二阶段

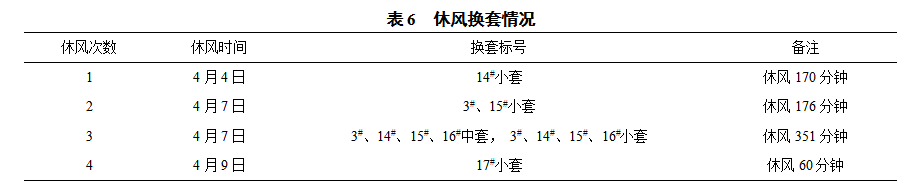

4月7日8:00计划休风更换3#、15#风口小套,并对之前难捅风口采取氧烧措施,共计用时176分钟,送风后风压达到160kPa。发现3#风口有窜渣铁现象,高炉采取紧急休风,休风后检查3#风口小套、中套烧坏。随即组织人员更换破损风口套(4个中套,4个小套),累计休风351分钟。考虑到休风时间较长,采用13个(3#-15#)风口进行送风,重堵2#、16#号风口,但因两次休风时间较长,错过了可以快速恢复炉况的最佳时机,在4月8日开始炉温下行较快,渣铁物理热不足(如表3物理热1373℃),此时炉缸热量损失严重,只能采取保守操作,即加净焦100 吨,用以补充炉缸热量。最后4月9日2:00风口温度逐步升高,渣铁物理热回升,在4:10高炉开始捅风口,风压逐步加至260kPa。

(3)第三阶段

4月9日炉况明显好转,渣铁物理热充足,但其间17#风口小套漏水,为了完成后期加风进度任务,仅用1小时更换17#风口小套,复风后12:10 TRT并网,于13:00分开始喷煤5吨,逐步加风至260kPa,并在4月10日风压加至300kPa,此后高炉进入正常冶炼阶段,总用时7天。

3 焖炉及开炉评价

此次焖炉总计用时49天15小时,开炉初始至高炉风压300kPa水平用时7天,开炉期间共计休风4次,更换风口小套8个,中套4个(如表6)。较预期高炉恢复正常水平有很大差距,特总结如下:

3.1 不足之处

(1)二月份7号高炉因塌滑料等工艺事故导致慢风次数较多,造成炉缸工作状态差,在整体炉况状况不佳的情况下焖炉,加大了复风快速顺产的难度。

(2)因无计划更换三座热风炉格子砖,延长了焖炉时间。

(3)未对12个不送风的风口套前凝渣凝铁进行清理,导致复风后风口难开,延误加风时间。

(4)前期生铁含硅4.7%,炉渣碱度1.4%,渣铁粘度大,渗透性不好,导致频繁烧套。

(5)本次休风换套四次,共计12小时,延误了高炉加风时机,最终影响开炉进度。

3.2 成功之处

(1)本次焖炉期间料尺仅下降10cm,说明此次采用炉顶盖水渣焖炉及快速堵风口等密封措施,取得了良好效果。

(2)因复风前11#、12#号风口与铁口贯通,加之炉前出铁组织得当,送风后仅6小时西场出第一次铁,为前期加风提供了外部支撑。

(3)开炉前各项准备工作充分,特别是炉前设备运转良好,没有因设备故障延误炉前出铁。

(4)铁口利用埋氧枪通氧的措施确保了炉缸尽早预热,新生成的渣铁进入炉缸后热量充足,为第一炉铁顺利排出奠定基础。

4 结论

(1)高炉封炉是关键,必须遵循“只有封好炉,才能开好炉”的原则。

(2)长期焖炉复风前必须保证送风风口与铁口贯通,形成“三通”状态。

(3)焖炉开炉初期风口以上是通透的,只有增加渣铁流动性并及时排放出炉缸内渣铁是快速达产的关键。因为堵风口时间越长,炉料偏行堆积越严重,坏套概率越大。

(4)开风口根据炉前出渣出铁并参考小套水温差大于1℃综合考虑,抓住开风口时机,避免开风口后烧套现象。

(5)开炉操作理念必须高度统一,操作人员思路要保持一致。

(6)焖炉前提前1天降低高炉喷煤量,减轻焦炭负荷,增大炉料焦矿比例,提高炉料透气性,为开炉工作提供有利条件。

5 参考文献

[1] 匡洪锋,吴金富,陈生利.韶钢6号高炉焖炉和复风操作实践[J].南方金属,2018,No.220(01):49-51.

[2] 刘全兴.高炉开炉与停炉操作知识问答[M].北京:冶金工业出版社,2013.

[3] 周传典.高炉炼铁技术手册[M].北京:冶金工业出版社,2002.

(责任编辑:zgltw)