-

杨 帆

(湖南省华菱涟源钢铁集团有限公司炼铁厂)

摘 要 6号高炉计划检修后通过采取加强原燃料管理、调整送风制度和装料制度,均衡发展两道气流,摸索和控制适宜的冷却壁水温差及加强日常管理和设备检查维护等措施,提高了冶炼强度,各项生产经济指标得到了很大的提高。

关键词 高炉 强化冶炼 措施

1 概述

涟钢6号高炉容积2200m3,于2018年2月1日停炉大修,4月4日点火开炉,快速达产至日均产铁6000吨以上的较好水平。随着市场形势好转,对高炉产量要求不断提高、工序成本的节约和降低燃料消耗成为当务之急。然而在2019年四季度,因炉墙粘结频繁导致炉况波动大,产量受限、燃料比较大幅度升高。2020年1月7日6号高炉计划检修,对送风制度进行了调整。复风后通过对装料制度的摸索和调整,加强入炉原燃料管理,强化炉前管理,精细化操作,彻底解决了炉墙频繁粘结的问题。冷却壁水温差维持在合理水平,煤气利用率大幅度提高。实现了高炉生产稳定、均衡、高效化。

2 强化原燃料管理

高炉顺行是高炉强化冶炼的前提,而精料则是高炉顺行的基础。因此强化冶炼是对精料内部挖潜的过程,抓好原燃料的管理和使用是高炉强化冶炼所必需的。

提高原燃料的质量,经过几年的努力,公司狠抓原燃料质量,提高矿的入炉品位和冶金性能。综合品位达59%以上,烧结矿品位达58%,转鼓强度达78%。

稳定、合理的炉料结构。在控制原燃料的成本和满足高炉冶炼需要的情况下,同时改进烧结工艺和应用新技术,烧结成矿率提高5%,熟料比达85%以上。通过不同进口块矿和球团矿比较,目前较为合理的炉料结构为烧结矿77%、球团矿8%、高硅南非块3.5%、南非块11.5%。

重视对入炉原燃料的筛分,改进槽下烧结振动筛筛面为双层6.5-4.5mm,加强对入炉原燃料的管理,使入炉粉末控制在2%以下。

3 强化冶炼措施

检修调整送风制度以后所面临的问题是风量、风压大幅度增加,冶炼进程加快,如何稳定煤气流,维持合理的冷却壁水温差,确保高炉顺行;高炉在超高强度冶炼下获得增产的同时达到节焦的目的,并确保高炉安全长寿。我们实施了一些措施摸索出较为合理的操作制度和一套在超高冶炼下的高炉生产管理方法。

3.1 下部调节

检修前风量4200m3/min,燃料比达550kg/t。煤比150kg/t左右。风口面积为0.2968m2,风口配置为φ120mm、φ110mm均匀分布。随着炉墙的频繁粘结,炉况不稳定,冷却壁温度分布严重偏行。铁口两侧冷却壁水温差异常高出正常水温差约2℃。边缘气流分布不均匀易形成管道气流。铁口不易维护、出铁节奏被打乱。检修后对高炉风口配置作了一次较大的调整,风口以φ120mm为主,铁口上方风口采用φ110mm。根据冷却壁温度分布状况加入少量φ130mm风口,风口面积扩大至0.3117m2,使进风趋于均匀。

3.2 上部调节

送风制度调整以后,冷却壁温度分布渐趋均匀,炉墙粘结问题得以改善。为防止再次出现频繁粘结、维持稳定合理的冷却壁水温差、配合下部送风制度,均衡发展两道气流。装料制度作出大幅调整,由

调整为

调整为 。

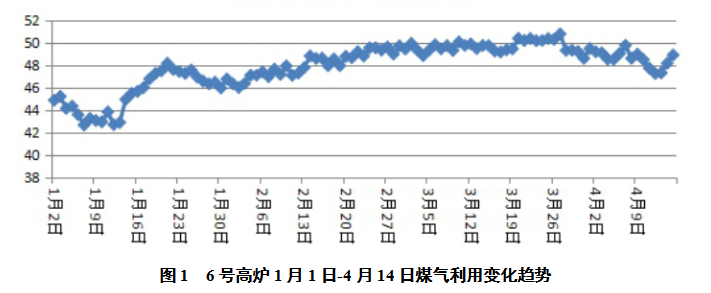

。期间,水温差波动频繁。并且在增大风口面积及焦炭负荷逐步加重以后,稳定中心气流显得尤为重要。经过不断摸索、对水温差变化趋势的实时把握和装料制度的进一步完善,总结出了适合低燃料比条件下的装料制度。调整布料矩阵对边缘进行抑制时,采用拉大矿角差,在相同的批重下,较宽的矿石带使矿层表薄,有利于改善料柱透气性,稳定煤气流并提高边缘煤气的利用。经过反复摸索和调整,最终采用矿批64t,料线1.5m,周期性的加减1号角位布焦环数(0.25-0.5环)及布料角度内、外移动(幅度在0.5°以内)。使水温差始终保持在3-5℃的合适范围。气流分布均衡、顺畅,风量增加并稳定在4500m3/min,炉况稳定顺行,炉缸工作均匀活跃,并保证了铁口工作正常。高炉产量由6100t/天提高并稳定在6450t/天,煤气利用率显著提升,由44%上升至接近50%,见图1。

3.3 加强炉温管理

炉温趋势管理是高炉操作的难点,所谓趋势管理就是把影响炉温的各类因素(包括原因和作用时间)、风口的状态变化、炉温的现状和发展趋势、动作量的方向和作用效果等等。进行分析和判断,依照炉温变化趋势,预先调整热量水平。而不是以炉温现状来调炉温。这样可以减少炉温的波动,达到早动少动的效果。如果不是按炉温趋势进行管理,只看现时的硅含量或铁水温度来调炉温,就会发生滞后于炉温变化而加热过头,引起炉温大热或连续减热源,造成炉温急剧向凉。使炉温大起大落的波动,要求工长超前判断,细化量化调剂量,减少对炉况的影响。做到炉温、料批、碱度三稳定。提高炉况稳定性,保证炉况长期稳定顺行。

3.4 抓好操作炉型管控

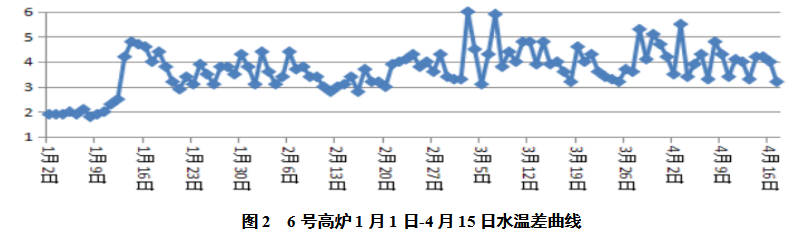

高炉操作方面,以水温差为抓手做好操作炉型管控。根据气流与操作炉型相关影响的关系,在自1月7日休风扩大进风面积后,1月12日炉墙温度及水温差开始升高,同时高炉指标及炉况稳定性均有较大幅度好转,制度的调整主要目的是为防止水温差下降,调剂的方式一般为加、减中心焦或内、外移动布料角度,利用间歇性的气流来冲刷炉墙,使水温差长期维持在3-5℃的合适范围,见图2。

3.5 抓好炉前管理

(1)改善炮泥质量,提高炮泥强度和耐冲刷能力,保证出铁时间和出铁速度,避免出铁时间太长或太短现象,使高炉能顺利出净渣铁。

(2)根据不同铁口的工作状况及炮泥的不同特性,合理控制出铁间隔时间,采用二次打泥、预开、烘烤铁口,控制铁口通道的扩孔速度和铁水流速完全适配于高炉高强度冶炼的生产需求,保证炉内渣铁能及时排出,为高炉炉料下降及时腾开空间。

4 高炉强化冶炼的效果

(1)本次高炉难以强化的关键问题在于边缘气流分布不均、炉墙粘结频繁。风口布局及进风面积调整以后,边缘气流分布均匀,管道得以消除。量压关系改善就能加风,风量增加后为矿批增加提供了基础,矿批增加后能更好的稳定边缘气流,稳定操作炉型,保证高炉煤气流分布合理。使增加负荷和提高喷煤量成为可能,更为高炉提高冶炼强度和优化指标打下基础。

(2)大型高炉操作对于原燃料要求比较高,在改善原燃料条件的基础上,抓好炉前出铁管理,辅助以合适的装料制度和操作管理,高炉顺行就能得到保证。

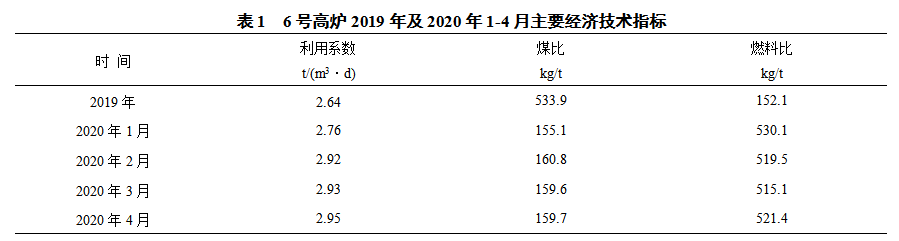

(3)实际高炉操作调整首先从改善原料质量、炮泥质量入手,优化高炉操作,解决冷却壁温度分化问题,稳定边缘气流,使两道气流均衡、稳定。经过实践取得了比较理想的效果,高炉部分技术经济指标见表1。

5 结语

(1)高炉强化冶炼必须以高炉顺行为中心,以稳定原料质量为前提,以活跃炉缸为基础,以抓好炉前出铁为手段,以精心操作为保证,达到指标优化的目的。

(2)高炉冶炼强化关键要搞好高炉顺行,炉缸活跃高炉顺行有保证,使提高负荷增加喷煤量为高炉提高冶炼强度和优化指标打下基础。

(3)高炉调整应以下部调剂为基础,上下部调剂相结合的原则,上部选择合适的装料制度,保持布料平台的合适、稳定,保持中心漏斗的大小和深度,保证软融带形状的合理性,逐步打通中心气流,稳定炉况,达到强化冶炼的目的。

(责任编辑:zgltw)