-

梁南山

(涟源钢铁集团有限公司)

摘 要 根据2019年中的作业数据,分别对涟钢7、8号高炉炉缸侧壁冷却壁与冷却水之间、冷却壁与碳砖之间、碳砖内外测点之间的传热状况进行了分析。研究表明:8号高炉部分冷却壁壁体本身传热存在问题,7号高炉部分冷却壁与碳砖之间的传热存在问题。炉缸侧壁碳砖大多数部位的内外测点温度之间呈现出良好的线性关系,但各标高位置均有部分内外测点之间的相关系数显著偏低。对侧壁温度最高的7号高炉8.994M14号测温点(内侧)与8号高炉7.700M15号测温点(内侧)进行了分析。根据各部位的不同情况提出了一些针对性的建议。

关键词 高炉 炉缸 侧壁 护炉

1 前言

涟钢7号高炉有效容积3200m³,由中冶南方工程技术有限公司总包承建,于2007年年初开始筹建,2009年10月7日开炉投产。2017年3月30日-4月14日停炉中修更换了8、9、10段所有的冷却壁及两块已损坏的铜冷却壁。2018年4月21日,该高炉3号铁口出现了冷却壁水管烧穿事故。其后,高炉开始了护炉的过程。其炉缸侧壁标高8.994m, 2号测温点(内侧)于2019年9月17日达到过767.74℃的高值。

涟钢8号高炉有效容积2800m³,由首钢国际工程技术有限公司总包承建,于2011年年初开始筹建,2013年3月23日开炉投产。其炉缸侧壁标高7.700m 15号测温点(内侧)于2019年12月9日达到过699.11℃的高值。

对于在役高炉而言,炉缸侧壁往往是发生炉缸烧穿等恶性事故的重点部位。国内东北大学姜华、蔡九菊等人在长期跟踪国内外数十座高炉炉缸烧穿事故,调查和剖析了国内多座停用高炉炉缸残留砖衬后发现:绝大多数的炉缸烧穿事故与炉缸砖衬物性、结构形式以及高炉炉容等无明确的关联性;进一步从传热学视角研究后发现,炉缸烧穿现象是炉缸侧壁结构传热体系的热平衡被打破后反复累计的极端表现形态。因此,对于在役高炉炉缸状态的诊断,核心是分析砖衬结构的综合传热状态,重点是准确判断炉缸砖衬的实时结构形态[1]。

为确保炉缸工作的安全,特对涟钢7、8号高炉在2019年中的相关数据进行了深入的研究与分析,以探明涟钢高炉炉缸侧壁的实际工作状态,并确定高炉护炉工作的重点方向。

2 研究方法

2.1 数据收集

为研究高炉炉缸侧壁的实际工作状况,特别收集了涟钢7、8号高炉自2019年1月1日至12月19日的炉底炉缸温度、铁水成分、炉渣成分、主要操作参数等相关数据。考虑到高炉冶炼周期的影响,小时级数据难以体现有关参数对炉缸状态的影响,故将所有数据均按日平均进行统计分析。其中信息系统数据库中7号高炉数据是全的,但8号高炉缺失了4月3日以及7月13日-15日4天的数据,故7号高炉有353组数据,而8号高炉有349组数据。

2.2 数据整理

涟钢7号高炉炉缸侧壁在标高8.994、9.994、10.994、11.994、12.994、13.994m处均埋有24支测温热电偶,深浅两点间相距370mm,周向均为12点。涟钢8号高炉炉缸侧壁在标高7.700、8.201、8.702、9.704、12.110处均埋有24支测温热电偶,深浅两点间相距200mm,周向均为12点;而铁口区标高10.707处则埋有40支测温热电偶,深浅两点间亦相距200mm,周向20点。

对这些热电偶数据,首先根据其显示数据的数值,排除掉那些高于1150℃及低于30℃的异常数据。据此,7号高炉标高10.994m处15、16号;8号高炉标高6.898m处6、7号、10.707m处25、26号测点、9.710m处冷却壁3号测点予以完全剔除。另外7号高炉标高8.994m处9、10号测点、9.994m处10、13、14、21、22号测点、11.994m处1、2、11、12、17、18测点、12.994m处5、6、8、9、10、11、12、17、18、23、24号测点、13.994m处3、4、5、9、10、11、12、15、16、17、18、21、23、24号测点进行了部分异常数据的剔除;8号高炉标高10.707m处15号测点进行了部分异常数据的剔除。其次,以12月19日全天的分钟级数据为基础,对那些数据跳跃性大、热电偶工作极不稳定的测点予以剔除。因为绝大多数测点一天的分钟级数据标准差在3以内,故将那些数据标准差大于10的测点视为难以采信的数据,予以剔除;而那些标准差在5-10之间的测点视为存疑测点暂时予以保留。据此,应予以完全剔除的测点有:7号高炉标高8.994m处6、15号测点、12.994m处2号测点;8号高炉标高8.702m处14号测点、9.704m处10号测点。

2.3 分析的工具与方法

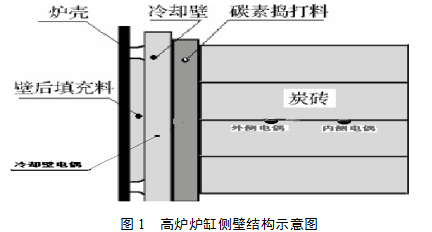

根据炉缸侧壁的通常结构(见图1),炉缸热量需从炉缸依次传向碳砖内部、碳素捣打料、冷却壁壁体、冷却水,这一传热环节中的任一部分均可能影响到炉缸的工作状态。而在工程实际中,通常只有碳砖内、冷却壁壁体内、冷却水通道内安装了测温热电偶,碳素捣打料是没有安装测温热电偶的。故只能根据水温、冷却壁温度、碳砖温度来分别判断侧壁冷却壁与冷却水之间、冷却壁与碳砖之间、碳砖内外测点之间的传热状况。

分析主要采用数据分析软件,根据实际生产作业数据中短期变化数据的标准差判断其准确与否,根据长期变化数据中各相邻测温点之间的相关系数来判别其传热的正常与否。

3 炉缸侧壁传热状态的判断

3.1 炉缸侧壁冷却壁与冷却水之间的传热状态

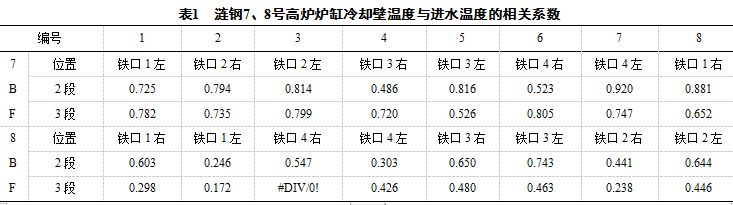

炉缸侧壁冷却壁温度测点中,8号高炉第3段(标高9.710m)第3点完全失灵,7号高炉第2段标高(10.050m)第4、5点、第3段(标高12.950m)第7点曾有较长时间的失效,第3段第1-4点有过短暂几天的失灵。在排除掉那些偏高(>100℃)偏低(<30℃)的异常数据后,将所获得的有效数据对炉缸侧壁冷却壁温度与进水温度进行相关性分析,结果如表1。

从炉缸侧壁冷却壁温度与进水温度的相关性分析结果来看:7号高炉冷却壁温度与进水温度的相关系数普遍较高,只是第2段4号测点与6号测点与进水温度的相关性稍差一些。这表明7号高炉炉缸冷却壁壁体与冷却水管之间的传热是比较顺畅的,炉缸侧壁的冷却壁制造质量及水质运行情况应是比较好的。而8号高炉炉缸侧壁冷却壁与进水温度的相关系数差异较大,其中第2段冷却壁6、5、8号测点温度与进水温度的相关系数较高,而第2段冷却壁中的2号、4号测点与第3段冷却壁中的1、2、7号测点温度与进水温度的相关系数显著偏低(表1中以浅红底色标出)。这表明8号高炉炉缸侧壁冷却壁中部分冷却壁壁体本身的传热存在问题,特别是与进水温度相关系数偏低的这些冷却壁,很可能是制造质量不佳,冷却水管与冷却壁壁体之间存在间隙,从而导致其传热不良。另外,从两座高炉炉缸侧壁冷却壁与进水温度的相关系数来看,8号高炉普遍低于7号高炉,这表明8号高炉冷却壁水管内壁可能存在微薄垢层,影响到了壁体向冷却水的导热,其水质运行情况可能有待改善。

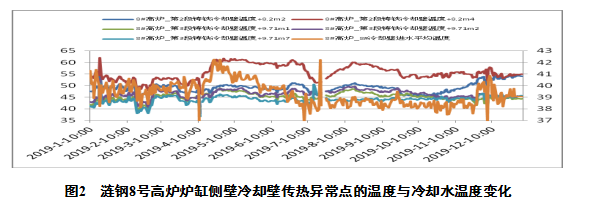

从侧壁冷却壁温度的本身变化来看(如图2),8号高炉第2段冷却壁中的2号、4号测点与进水温度相关性不高且温度较其它部位温度显著偏高,并且其冷却壁前碳砖测温点温度亦较高,表明该这两个部位前的碳砖侵蚀是较为严重的,因此这两个部位应是存在较高风险的部位,应特别加强监护。

3.2 冷却壁与碳砖之间的传热状态

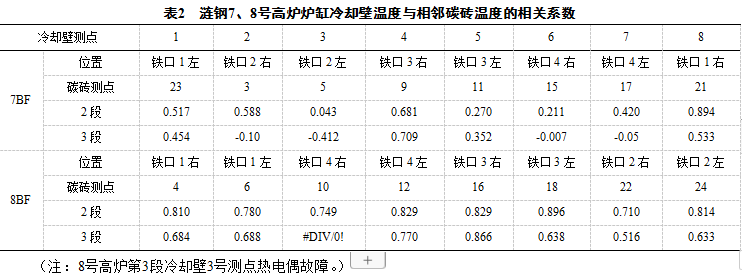

根据炉缸侧壁冷却壁测温点的标高及炉缸碳砖热电偶的标高,与涟钢7号高炉炉缸侧壁第2、3段冷却壁测温点标高(分别为10.050m、12.950m)最接近的碳砖测温点将分别是标高9.994m、12.994m处的热电偶;而与8号高炉炉缸侧壁第2、3段冷却壁测温点标高(分别为8.200m、9.710m)最接近的碳砖测温点将分别是炉缸第6层标高8.201m、第8层标高9.704m处的碳砖热电偶。再根据各高炉热电偶的周向位置选择出位置最接近的冷却壁测温点与对应的碳砖外侧测温点,将它们所对应的温度进行相关性分析,结果如表2所示。

从炉缸侧壁冷却壁温度与相邻碳砖温度的相关性分析结果来看:8号高炉冷却壁温度与相邻碳砖温度的相关系数普通较高,只是第3段7号测点与相邻碳砖温度的相关性稍差一些。这表明8号高炉炉缸冷却壁壁体与碳砖砌体之间的传热还是比较顺畅的,炉缸侧壁冷却壁与炉缸碳砖之间的碳素捣打料施工质量应是比较好的。而7号高炉炉缸侧壁冷却壁与相邻碳砖温度之间的相关系数差异较大,其中第2段冷却壁中的8号、4号测点与第3段冷却壁中的4号测点温度与相邻碳砖温度的相关系数较高,而第2段冷却壁3、5、6号测点与第3段冷却壁2、3、5、6、7测点温度与相邻碳砖温度的相关系数较低(表2中以浅红底色标出),甚至还出现了负相关的情况。这表明7号高炉炉缸侧壁部分冷却壁与碳砖之间的传热存在问题,特别是与碳砖温度相关系数偏低的这些冷却壁,很可能是碳素捣打料与冷却壁壁体之间存在间隙,这些部位极有可能是产生了气隙,从而导致其传热不良。

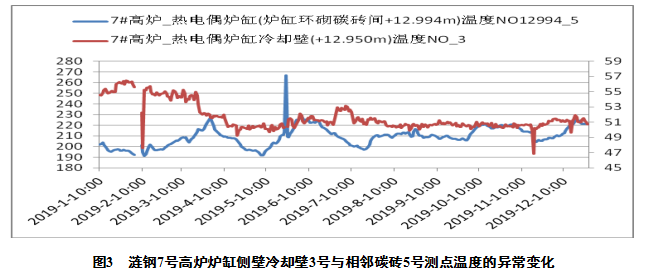

其中7号高炉炉缸侧壁冷却壁3号与相邻碳砖5号测点温度的变化最为异常,相关系数为-0.412,表现为冷却壁温度并不随相邻碳砖温度的升降而升降,甚至许多情形下反向变化(如图3)。如果该处冷却壁测温热电偶是正常的,那么该处可能就是产生气隙最大的部位。

3.3 碳砖深浅测点之间的传热状态

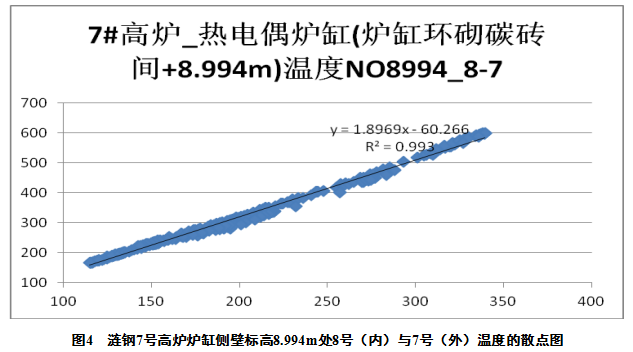

根据傅里叶方程式Q=KAΔT/d,假设碳砖内部同一位置内外两个测点温度分别为t1、t2,那么t1=Q d/(KA)+ t2。这两点之间的距离d是固定不变的,其中碳砖导热系数K正常情况下也不会有多大改变,在稳定传热的条件下,t1、t2均会随热流强度的升高而升高,其温度差则间接体现热流强度的大小,而影响t1、t2之间温度关系的就只有热流强度Q /A。故同一位置内外两个测点温度在正常情况下会表现出较强的线性关系。

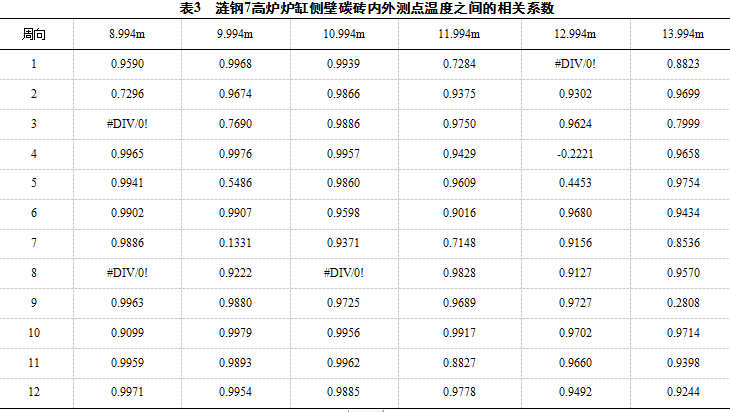

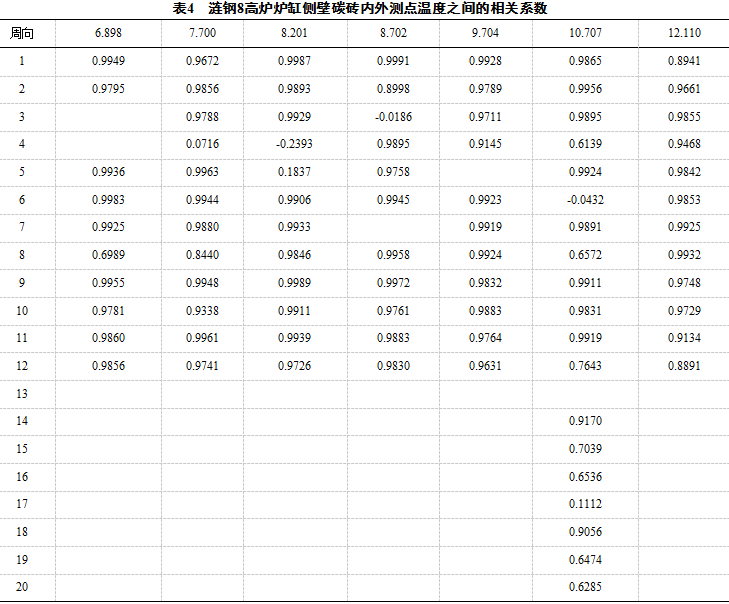

涟钢7、8号高炉炉缸侧壁碳砖相同位置内外测温点之间的距离分别为370、200mm,相距较近,如果碳砖内部传热正常,炉缸没有出现异常侵蚀,那么同一位置内外测温点之间的温度应是密切相关的。对两座高炉炉缸侧壁内外测点温度做相关性分析,分别如表3与表4所示。

从相关性分析的结果来看,绝大多数部位的内外测点之间的温度具有很高的相关系数。多数内外测点的温度变化呈现出类似于图4所示的线性关系。

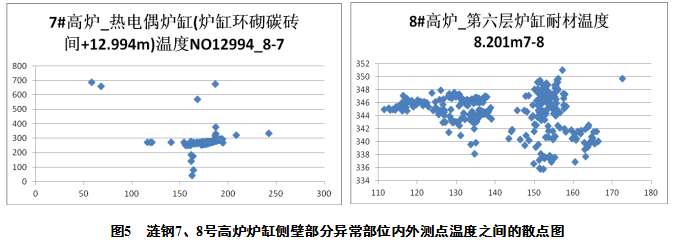

但各标高位置均还是有部分内外测点之间的相关系数显著偏低,甚至有少数位置内外测点之间的温度出现了较高的负相关系数,如7号高炉标高12.994m处周向4号方向第7、8号测点之间、8号高炉标高8.201m处周向4号方向第7号(内)、8号(外)测点。其内外测点之间的温度变化关系如图5所示。

根据各部位内外测点温度之间的相关系数判断,我们倾向于认为内外测点温度相关系数在0.95以上的均是碳砖内部传热比较正常的部位;而相关系数小于0.95的部位通常是碳砖内部传热或热电偶存在问题的部位。在表3、4中相关系数0.95以下的均以浅红底色予以标示。综合分析内外测点相关系数较低的各部位,内外测点相关系数在0.70-0.95之间的部位,通常是碳砖内部传热不太稳定所导致的,而内外测点相关系数低于0.70的,则通常是热电偶存在问题或两点之间碳砖实际导热系数发生了改变、局部发生了积水(温度严重偏低)或异常侵蚀(温度异常偏高)等因素所导致的。象图5左中7号高炉标高12.994m处8-7测点其多数数据点符合线性关系,但也出现了较多离群的异常数据点,该部位热电偶工作不太稳定的可能性比较大。而图5右中8号高炉标高8.201m处7-8测点数据点分布相当零乱,另外还有7号高炉标高8.994m处3、4号测点、标高9.994m处5、6号测点、8号高炉8.702m处6、5号测点等也与此类似,这些部位可能是碳砖内部出现了开裂或局部出现了砖缝渗透侵蚀等情形,导致其内部传热偏离了正常的状态。

4 炉缸侧壁温度最高点的分析

根据2019年12月19日数据,剔除那些热电偶有问题的测点,涟钢7、8号高炉炉缸侧壁温度最高的测点分别是7号高炉炉缸侧壁标高8.994m 14号测温点(内侧)与8号高炉炉缸侧壁标高7.700m 15号测温点(内侧),两点当日的温度分别为553.674、508.019℃。下面将重点针对这两个部位进行分析。

4.1 涟钢7号高炉炉缸侧壁高点温度的分析

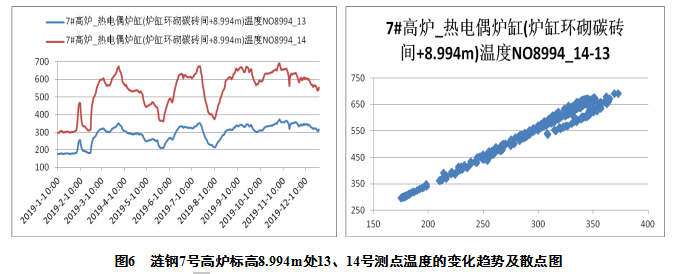

7号高炉炉缸侧壁标高8.994m 14号测温点位于3、4号铁口中间,与其最邻近的上方冷却壁测温点为第2段标高10.050m处6号测点,该点温度也正是同标高位置冷却壁测温点中最高的。其最邻近的上方炉缸侧壁冷却壁温度与进水温度的相关系数为0.523,较其它多数部位有些偏低,而其邻近上方冷却壁与碳砖外侧测点之间的相关系数为0.211,亦是偏低的。这表明该部位碳砖向外的传热是存在困难的。

从该处内外测温点的历史变化来看,在2019年的2、5、7、9月出现了数次温度突降又突升的V型变化。在时间上与休风检修比较对应。而该部位碳砖内外测温点的相关系数为0.9886,表明其碳砖内部的传热还是比较正常的。从其相邻的碳砖温度来看,其左右邻近测点标高8.994m处12、16号测点12月19日的温度分别为257.178、474.430℃,左边测点温度亦较其它内侧测温点高出较多;其上下邻近测点标高8.194m处27号、9.994m处14号测点12月19日的温度分别为397.211、205.629℃,其下方测点较其它同标高同环测点温高出较多,且存在显著的上升趋势。这说明该部位左下方可能存在着较为严重的侵蚀,应予以重点防范。

4.2 涟钢8号高炉炉缸侧壁高点温度的分析

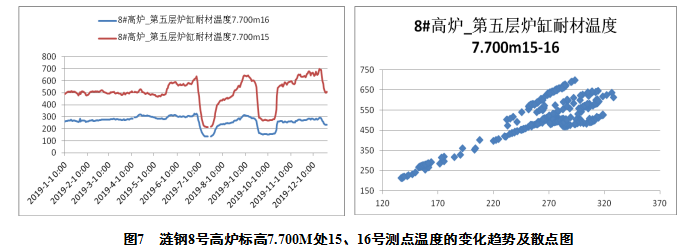

8号高炉炉缸侧壁标高7.700m 15号测温点(内侧),位于3号铁口右侧,其上方冷却壁测温点为第2段标高8.200m处5号测点。其邻近的上方炉缸侧壁冷却壁温度与进水温度的相关系数为0.650,较其它部位是比较高的,而其邻近上方冷却壁与碳砖外侧测点之间的相关系数为0.829,亦是比较高的。这表明该部位碳砖向外的传热是良好的。

从该部位碳砖内外测温点的关系来看,其内外测点之间的温度关系整体而言基本正常,但在温度较高时会偏离正常的线性关系。从其温度变化趋势来看,在2019年7月间及9月下旬与10月上旬之间出现了两个V型谷底,在12月9日达到699.112℃的高点温度后又开始跌向一个新的V型谷底。参照文献资料1中的解释,这是炉缸积水的主要特征。因为当水进入炉缸侧壁后,存在一个受热、汽化和体积膨胀的过程:冷却水受(吸)热和汽化是吸热过程,导致砖衬浅点温度值下降;汽化后的体积膨胀形成气隙增加热阻,使砖衬传热受阻而使温度上升。在这一过程中,砖衬中温度的变化具有明显的“V”字型特征。而反观8号高炉风口损坏情况,2019年6月29日检修前其28号、13号风口漏水,而检修后25号风口即损坏长期漏水,到9月2日才予以集中更换损坏的4、5、7、22、25、31号风口;2天后9月4日中班即查出8号风口损坏,到10月21日才更换损坏的8、9号风口,紧接着10月25日更换了2、6、7、16、18、31号风口。而在2019年12月9日达到过699.11℃的最高值后急剧下行时,存在6、1、10号3个漏水风口,其中10号风口是12月8日查出损坏的。应该说标高7.700m 15号测温点的温度剧变与风口的损坏及休风更换在时间上还是存在一定的对应关系。特别是在减风休风时,因为炉内风压的降低漏水容易急剧加大而对炉内砖衬温度产生较大影响。

从其相邻的碳砖温度来看,其左右邻近测点标高7.700m处13、17号测点12月19日的温度分别为314.029、383.687℃,与同标高处其它内侧温点相比不算高也不算低;其上下邻近测点标高6.898m处15号、8.200m处15号测点12月19日的温度分别为298.603、292.141℃,较其它同标高内侧测点温度也并不算高,且保持基本稳定。从内外及附近测点的温度变化来看,该部位热电偶故障的可能性也不大。故该部位主要是受冷却设备漏水的影响,可能碳砖局部存在较大的孔隙通道或空隙,使水相对容易在该处积聚,致使该处碳砖温度在冷却设备漏水时温度急降,而当漏水停止后水分形成气隙使得内侧温度又急剧升高。

5 结论与建议

(1)涟钢7号高炉炉缸冷却壁壁体与冷却水管之间的传热比较顺畅,而 8号高炉炉缸侧壁冷却壁中部分冷却壁壁体本身的传热存在问题,特别是与进水温度相关系数偏低的这些冷却壁,很可能是制造质量不佳,冷却水管与冷却壁壁体之间存在间隙,从而导致其传热不良。另从炉缸侧壁冷却壁与进水温度的相关系数来看,8号高炉普遍低于7号高炉。建议8号高炉检查冷却壁管壁情况,如有垢层应及时添加药剂进行处理,并注意加强对冷却水质的管理。

(2)8号高炉炉缸冷却壁壁体与碳砖砌体之间的传热比较顺畅,而7号高炉部分炉缸侧壁冷却壁与碳砖之间的传热存在问题。那些与碳砖温度相关系数偏低的冷却壁,很可能是碳素捣打料与冷却壁壁体之间存在间隙。建议7号高炉利用休风机会对相应部位尝试灌浆处理,重点针对第2段冷却壁3、5、6号测点与第3段冷却壁2、3、5、6、7测点附近,特别是第3段3号冷却壁测点附近。对少数重点部位应设法考虑从冷却壁间的间隙开孔达到冷却壁热面进行灌浆处理,争取消除碳素捣打料层内的间隙。

(3)两座高炉各标高位置均有部分碳砖内外测点之间的相关系数显著偏低,其中7号高炉标高9.994m处9、10、13、14测点、12.994m处1、2、7、8、9、10测点、13.994m处17、18测点严重偏低;8号高炉标高6.898m处15、16测点、7.700m处7、8测点、8.201m处7、8、9、10测点、8.702m处5、6测点、9.704m处9、10测点、10.707处7、8、11、12、15、16、31、32、33、34、37、38、39、40测点严重偏低。针对这些测点部位,应在排除热电偶问题之后,再根据具体情况来综合判断其实际工作状态。

(4)7号高炉炉缸侧壁温度最高的测点标高8.994m 14号测温点(内侧),该部位碳砖向外的传热存在困难,从其自身及邻近测点温度的变化来看其左下方存在严重侵蚀的可能性比较大,应予以重点防范。根据其炉缸结构尺寸计算,标高8.994m处内侧测点温度应以不超过550℃进行控制。超过550℃时应注意控制冶炼强度。必要时可考虑缩小甚至堵死18、19号风口作业。8号高炉炉缸侧壁温度最高的标高7.700m 15号测点(内侧)处,其碳砖向外的传热是良好的,主要是受冷却设备漏水的影响,可能碳砖局部存在较大的孔隙通道或空隙。从其自身及邻近测点温度的变化来看应尚未产生大面积的严重侵蚀,顶多是砖缝等处产生局部渗透性侵蚀。但该处灌浆估计难以灌及。建议定期实施排水,并注意全面排查漏水部位,加强风口等关键冷却设施的维护,特别注意在线漏水风口应注意随高炉风压的变化而调整供水压力,尽量减少炉内进水。并考虑改变风口集中更换的操作模式,尽可能地及时处理损坏的风口。

6 参考文献

[1] 姜华,蔡九菊.在役高炉炉缸状态的辨析、诊断与维护[J].中国冶金,2015,25(11):33-39.

(责任编辑:zgltw)