-

朱新峰 于 阳 罗凯成 张宏星

(江苏兴澄特种钢铁有限公司)

摘 要 烧结矿是高炉生产的主要原料之一,其质量直接影响到高炉的稳定顺行。在对兴澄特钢大烧结混合料粒度组成多次实测的基础上,通过烧结杯试验,研究了混合料粒度对烧结矿化学成分均匀性的影响。结果表明,随着混合粒度偏析增大时,烧结矿的化学成分波动增大。当混合料中3~6mm粒级比例大于40%时,烧结矿各项成分的波动较为稳定。生产中通过添加雾状水等方法,减少了粒度偏析,使烧结矿质量进一步提高。在文献[1]中也证明出类似的效果。

关键词 混合料粒度 粒度偏析 烧结矿成分

1 前言

厚料层烧结法具有降低燃耗,提高烧结矿强度等优点,因此被许多烧结厂采用。随着料层厚度的提高,烧结料的“自动蓄热”作用增强,可以减少烧结料的配炭量。烧结料层的厚度与原料粒度、透气性和风机的抽风能力有关[2]。但是随着烧结料层厚度的增加,料层的透气性变差,烧结矿化学成分不均匀性加剧,对烧结矿产质量稳定产生了很大影响。目前,兴澄特钢大烧结所产烧结矿存在成分波动较大的问题。烧结矿是兴澄高炉生产中的主要含铁原料,占比在70%以上,烧结矿作为高炉炉料的重要组成部分,其质量对高炉生产起到十分重要的作用[3]。

通过烧结杯试验和生产实践,研究烧结饼沿截面垂直方向的粒度组成及化学成分组成,为生产质量均匀的烧结矿提供指导。

2 烧结混合料粒度组成现状

2.1 混匀矿原始粒度组成

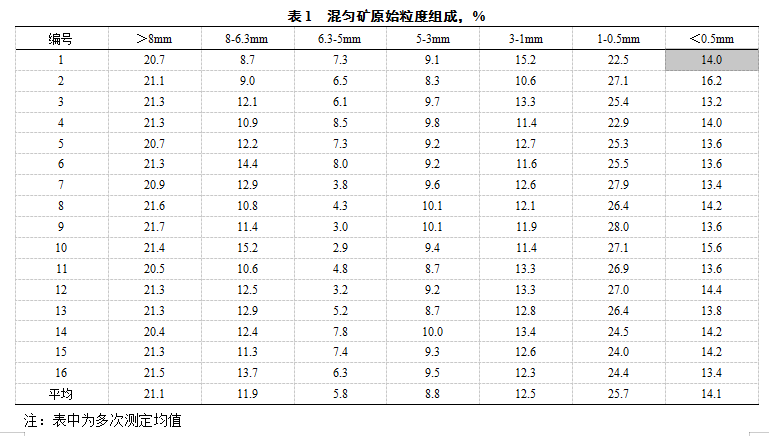

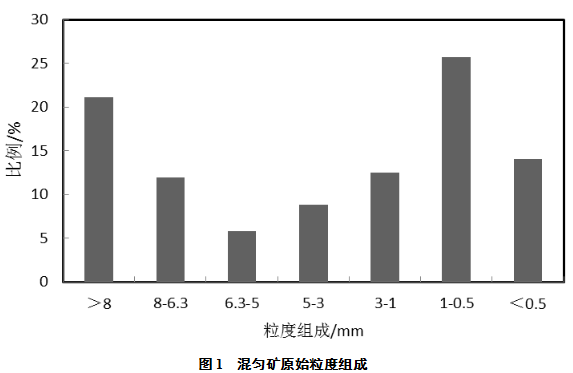

生产现场使用的混匀矿原始粒度组成见表1,粒度组成分布见图1。

从表1中可看出,混匀矿中粒度>8mm的占比为21.14%,粒度<1mm的占比为25.71%,混匀矿粒度极差大。造成这一现象的主要原因有:

1、高炉槽下返矿中>8mm的颗粒多;

2、块矿筛下粉中>8mm的颗粒多;

3、矿粉原料中<1mm的颗粒多。

2.2 混合料粒度组成

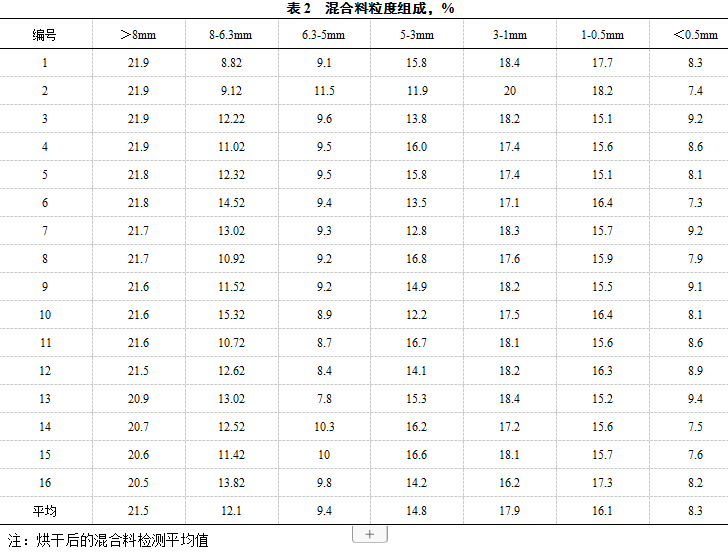

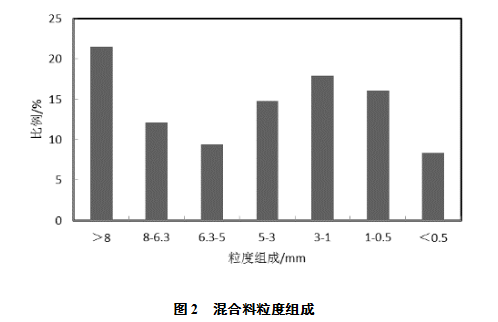

对烧结机布料器下的混合料取样检测,粒度组成见表2,粒度组成分布见图2。

从表2看出,混合料中3~6.3mm粒级占比为24.16%。综合上述可知造成混合料粒度偏析大的原因有:混匀矿中>8mm的颗粒过多,混合机制粒效果差。

2.3 烧结杯试验分析

2.3.1 试验条件

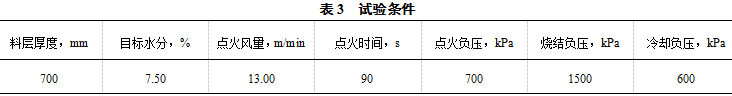

2.3.2 试验方案

通过烧结杯试验探讨粒度偏析对烧结矿成分的影响。首先,在烧结机圆辊布料器下方取混合料,然后将混合料加到烧结杯中,将烧结杯分为上部、中部、下部,如图3所示。最后,分析各层烧结矿化学成分,结果见表4。

2.3.3 试验结果分析

由表4可知,(1)TFe含量分布情况:下部>中部>上部,下部与上部的极差为3.2%。(2)FeO含量分布情况:上部<中部<下部,上部与下部的极差为5.2%。(3)R2含量分布情况:上部>中部>下部,上部与下部的极差为0.78%。综合以上结果可知,烧结矿的上部、中部与下部之间的成分极差很大,烧结矿质量不均匀。造成上述情况的原因:(1)沿垂直方向混合料粒度从上到下由小变大,<1mm的物料充斥在颗粒所形成的空隙中,造成下部含铁量相对多,上部相对少;(2)由于混合料粒度极差大,小颗粒焦粉被抽到下部,导致下部热量过多,FeO含量比上部高;(3)大烧结所用熔剂主要是生石灰,生石灰粒度细容易分布在上部,导致R2上部大,下部小。

综合以上可知,混匀矿和混合料的粒度组成对烧结矿的成分均匀分布有很大影响。因此,可以通过减少混合料粒度偏析,提高烧结矿质量。

3 减少混合料粒度偏析的措施

制粒是烧结混合料在水分的作用下,细颗粒黏附在粗颗粒上或者细颗粒之间互相聚集而长大成小球的过程,目的是改善混合料的粒度组成、减少混合料中细粒级颗粒的含量,改善烧结料透气性,提高烧结矿质、产量[4-6]。因此,混合料制粒是烧结的一个重要环节。根据实际生产情况,混合料粒度偏析大的原因有:1、混匀矿中>8mm 颗粒多;2、混合机柱状加水不利于造球;3、混合衬板提升条磨损,混合料不能被带到足够的高度;4、混合制粒时间短。

3.1 减少粒度>8mm的返矿

通过现场调查,发现混匀矿和混合料中>8mm的物料主要是高炉返矿和块矿。因此,将高炉槽下的8mm棒条筛改6.3mm的方孔筛,将块矿筛筛孔由8mm改为6.3mm。

3.2 增强混合机的制粒效果

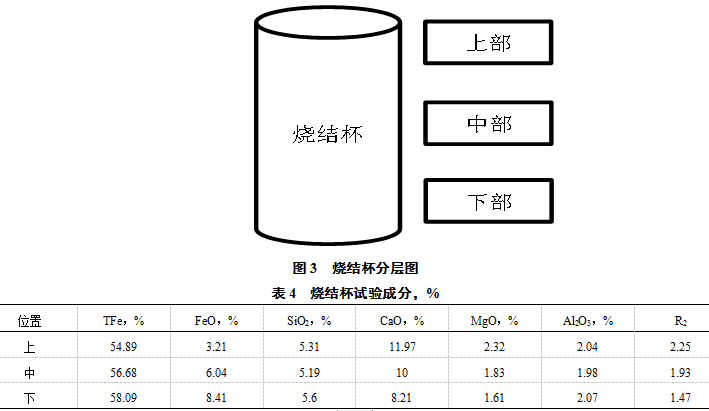

混匀矿经过混合之后<1mm的颗粒没有明显减少,因此需要增强制粒效果,烧结技术指标提升很大程度上取决于混合料水分、配碳量和操作工艺,而水分控制在这三者关系中起着先导作用[7],将混合机柱状加水改为雾化加水,雾化加水法可以增加水与混合料的接触概率;在配料皮带上喷水,可以使生石灰提前消化,既提高了混合料料温,又防止未消化的生石灰破坏已成球的混合料;二次混合机频率与混合料粒度的关系,如图4所示。由图4可知,当混合机频率为37Hz时,大于3mm粒级比例最大。因此可降低二次混合机频率,由原来的38.6Hz降低到37Hz。增加了制粒时间;定期更换混合机衬板提升条,以保证混合料在混合机内可以提升到适宜高度。

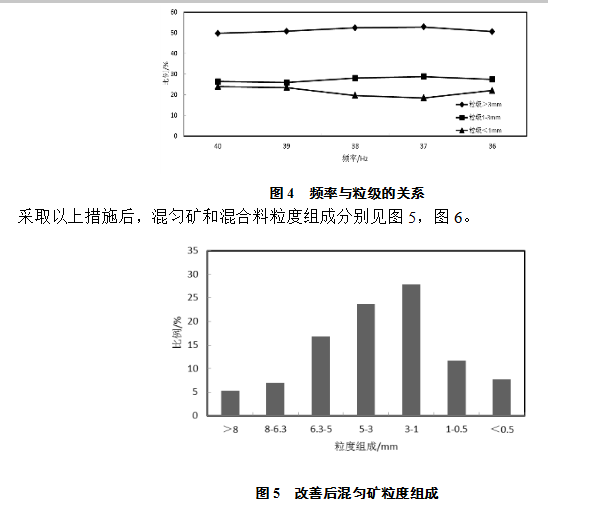

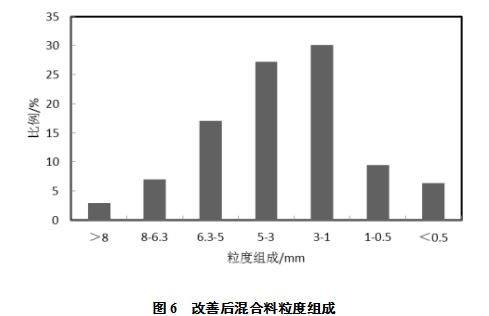

由图5和图1可知,筛板改进后>8mm和<1mm颗粒含量明显减少,6.3mm~1mm粒级含量明显增加。由图6和图2可知, 6.3mm~1mm粒级含量增加36.11%,>8mm含量减少23.52%,<1mm含量减少12.60%,粒度偏析明显减小。

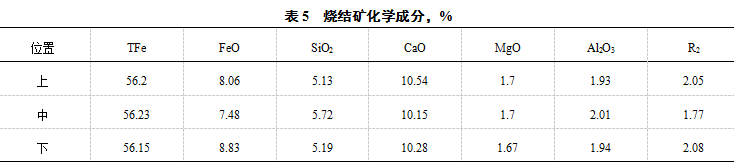

混合料粒度偏析减少后烧结杯中烧结矿成分见表4,从表4可知TFe在上部与中部的极为差0.08%,FeO在上部与中部的极差为1.35%,R2在下部与中部的极差为0.31%,烧结矿质量的均匀性得到了明显改善。

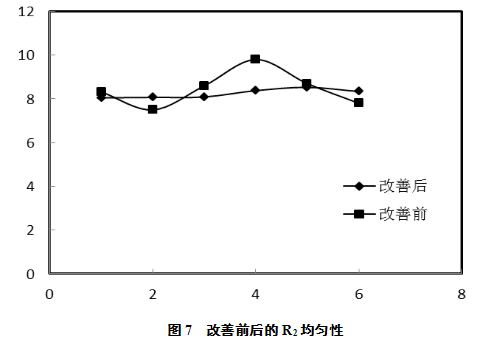

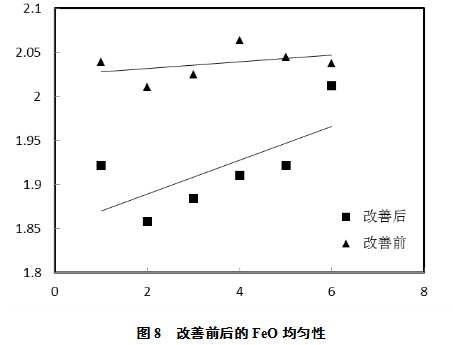

改善措施后,生产现场的烧结矿R2, FeO均匀性分别如图7,图8所示。

改善措施后,生产现场的烧结矿R2,FeO均匀性分别如图7,图8所示。从图7和图8可知,采取减小混合料粒度偏析的措施后,烧结矿的R2,FeO的均匀性都得到提高。说明减小粒度偏析可以提高烧结矿质量。

4 结论

随着混合料粒度在垂直方向上的偏析减小,烧结矿化学成分的稳定性增加,即烧结矿的质量增加;将高炉槽下8mm棒条筛改为6.3mm的方孔筛,配料提前消化生石灰,混合机采用添加雾状水,调整混合机参数的方法可以增强混合机的制粒效果;混合料中3~6mm粒级比例大于40%时,烧结矿的质量波动较小。

5 参考文献

[1] Laurent Devriendt, Cendrine Gatumel, Henri Berthiaux. Experimental Evidence of Mixture Segregation by Particle Size Distribution[J]. Particulate Science and Technology,2013,31(6):5.

[2] 王旭明,王跃飞.宝钢高品位烧结矿生产技术实践[J].宝钢技术,2015(2):77- 80.

[3] 许伟. 提高烧结矿质量的措施[J]. 天津冶金,2017(4):28-30.

[4] KasaiE,Rankin W J,John F G. Effect of raw mixture properties on bed permeability during sintering[J]. ISI Int,1989,29(1): 33.

[5] Ellis B G,Loo C E,Witchard D.Effect of ore properties on sinter bed permeability and strength[J]. Ironmaking & Steelmaking,2007,34(2): 99.

[6] 巧文,黄天正,谢良贤.烧结技术[M].昆明:云南人民出版社,1993.

[7] 赵佐军. 改善宣钢烧结矿质量的研究与实践[J]. 烧结球团,2018(3).

(责任编辑:zgltw)