-

李延宏 闫浩宇 刘德全

(四川省达州钢铁集团有限责任公司炼铁厂)

摘 要 本文对达钢1780m3高炉风口频繁损坏的原因进行了分析,并且针对风口小套寿命较短的这一主要情况,针对性的采取了改进风口小套制造、改进煤枪结构、建立插抢管理体制和保证炉缸活跃及炉况稳定顺行等措施,风口损坏数量减少了100%,使风口小套寿命得到有效延长,为高炉稳定、低耗生产提供了有力保障。

关键词 风口损坏 煤枪结构 炉缸活跃

1 前言

2019年4月7日,达钢1780m3短期焖炉检修后投产,5月份高炉强化冶炼,各项指标较好。2019年7月~11月共损坏45个风口小套,严重影响了高炉的生产组织和高炉的稳定高产。为此炼铁厂认真查找风口小套频繁损坏的原因,对风口的材质、喷吹压力、煤枪结构、插枪操作等方面进行了深入分析,并采取了相应的治理措施,通过针对性的对策,取得了显著的效果。

2 风口小套损坏情况

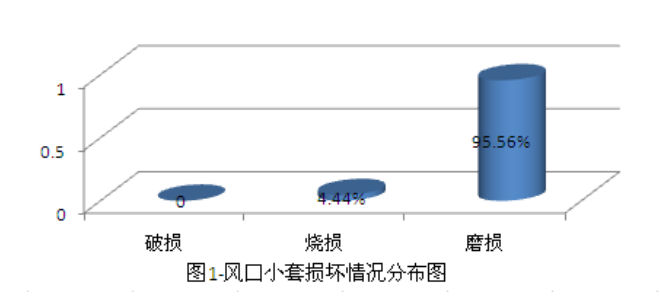

为了找到风口小套频繁破损的主要原因,对达钢1780m3高炉2019年7月~11月风口损坏情况进行详细统计,见表1。为更加直观明了,对风口小套损坏情况做了柱状分析图,见图1。

3 风口小套损坏的原因分析

3.1 风口小套制造的缺陷

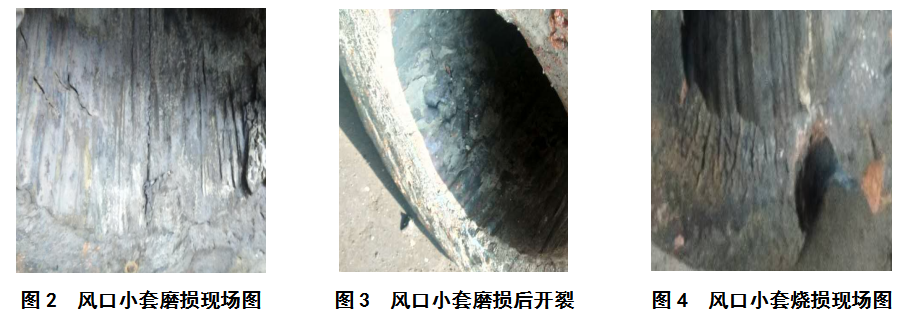

由于风口内部焊缝与前端较近,一旦遭遇煤流洗刷,焊缝处便成为薄弱部位,一方面由于这些焊缝相对比较突出,成为应力比较集中的地方,有些风口在磨蚀不到2mm的深度时便开始漏水,甚至出现整个焊缝开裂的现象,如图3所示。另一方面,由于焊接后的铜晶粒粗大,强度和韧性都会降低,也就使焊缝处成为最容易损坏的部位。再一方面,由于风口小套内壁铜的厚度不均匀,有些部位厚度大于15mm,有些部位厚度不足15mm,假如有些焊缝处铜的厚度达不到要求时,便成为更薄弱的部位。

从图1可看出,直接破损的风口小套数目为0,烧损的风口小套数目占4.44%,磨损的风口小套数量占95.56%,风口小套损坏的现场图片见图2、图3、图4。

3.2 煤枪结构的缺陷

由于高炉风口小套前端理论燃烧达2200-2300℃,普通煤枪的抗高温性能较差,煤枪易出现变形、下塌的现象,一旦变形量达到一定程度,且又未及时发现,就会造成煤流发生改变,煤粉洗刷风口小套内壁致小套损坏。

3.3 煤枪操作的缺陷

由于每个看水工的经验不同,没有先进的检查手段,日常调整时只能靠个人经验,以及各高炉实际情况不同,可能会存在煤枪的插入深度、插入的角度不当,形成煤流长期洗刷风口小套的现象。

3.4 喷煤系统的影响

我厂喷煤系统补气量大,喷煤的固气比低,只要10~20kg/m3,属稀相输送。加之分配器压力与高炉热风压力差值波动大,煤粉的流速快对管道、喷枪、小套的磨损较大,降低了设备的使用周期。

3.5 综合因素的叠加加剧了小套的损坏

为了更换漏水小套,高炉休风次数增加,休复风所形成的温差变化,及炉墙渣皮波动,又加剧了部分磨损风口小套的开裂和损坏,造成恶性循环,同时休复风气流的变化引起渣皮波动,可能会造成风口小套熔损,图4属高炉炉墙掉下的渣皮熔损了风口小套外沿。

4 解决风口小套磨损的对策

4.1 改进风口材质和制造

为了提高风口小套抗耐磨能力,一方面要改进风口材质,虽然之前风口前端焊缝处有一层耐磨层,经与风口厂家协商,增加风口前端及焊缝处的耐磨层厚度。另一方面,制造风口时,提高焊接质量,同时保证风口小套内壁的铜的厚度均匀,厚度大于15mm。

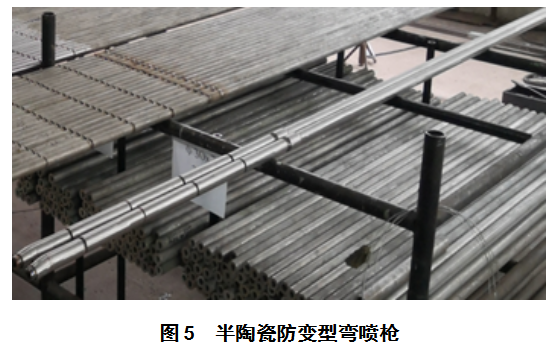

4.2 改进喷枪结构

针对普通喷枪抗高温性能差,煤枪易变形、下塌,采用新型的半陶瓷防变型弯枪,防变形煤枪在运行过程中几乎不变形,不需要调枪,因此不存在煤枪刷风口的问题,从而解决了其磨漏小套的问题,如图5所示。

4.3 建立插枪管理体制

根据风口小套的长度及防变型弯枪的情况,寻找最佳的插枪位置和角度,增加煤枪调节次数,保证煤流在风口小套的正中。建立煤流磨套的考核体制,大幅减少了煤流对风口小套的洗刷所造成的小套损坏。

4.4 优化喷煤系统

将我厂喷煤系统补气量降低至400-500m3/h,提高喷煤的固气比,40~60kg/m3,将稀相输送变为浓相输送。同时稳定分配器压力与高炉热风压力差值,使压差值在0.1-0.15MPa,降低并稳定煤粉的流速,大幅减少了对管道、喷枪、小套的磨损,增加了设备的使用周期。

4.5 增设风口成像装置

由于风口平台属高温、高煤气的区域,各个看水工的经验不同,为防止点检不及时,调整不及时,2019年底增设了风口在线成像装置,将采集到的视频信号传至高炉主控室,通过分屏技术在监视器屏幕上显示出各个风口的图像,使值班工长和看水工在主控室的监视器上实时在线观察风口的图像,监视各风口的工作状况、煤粉喷枪的喷煤状态,及时发现喷枪煤流不正和异常情况,避免了看水工错判或漏判。

4.6 保证炉缸活跃及炉况稳定顺行

高炉炉缸活跃、稳定顺行是炼铁生产顺畅的基本要求,所以炉缸在任何位置产生堆积,都有可能发生风口套烧损,低温度堆积、高碱度堆积、石墨炭堆积均是高炉炉缸堆积的主要原因。另外,慢风时间长,风速不合理,冷却水漏水,基本制度不合理,也都会造成炉缸堆积。因此,一方面抓好日常高炉操作,平衡好热制度、造渣制度;加强设备点检,减少休慢风;另一方面,抓好原燃料稳定,减少原料波动对高炉的影响;只有方方面都做到了,才保证高炉稳定顺行。

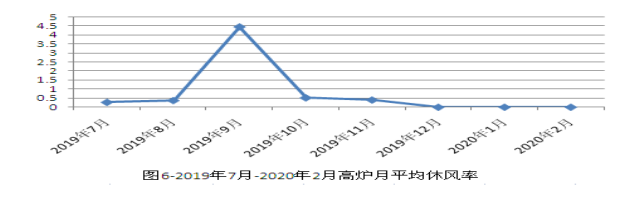

5 风口小套损坏治理效果

通过上述对策,小套损坏得到根本性的解决,2019年12月~2020年2月,达钢1780m3再未出现风口小套损坏的现象,高炉休风率也因此大大降低,为高炉稳定、低耗生产提供了有力保障,见图6。

6 结论

(1)高炉炉缸活跃、稳定顺行是炼铁生产顺畅的基本要求,也是减少风口小套烧损的关键。

(2)改进风口小套材质、改进喷枪结构、优化喷煤系统的措施,可以降低风口小套磨损的几率。

7 参考文献

[1] 邹有武.延长高炉风口寿命的措施[J].鞍钢技术,1993.02.

[2] 雷鸣,张明星,杜屏等.沙钢2500m3高炉风口小套磨损的原因及对策[J].上海金属,2019.04.

[3] 王业飞.南钢2号高炉风口小套烧损原因及对策[J].现代冶金,2017.01.

(责任编辑:zgltw)