-

管 军 赵 晗

(首钢通化钢铁集团股份有限公司)

摘 要 通钢为响应国家淘汰落后产能的号召,决定1号高炉在停炉前做充分准备的基础上,通过炉顶打水和控制风量等手段相结合,采用回收煤气和不放残铁的停炉方式,安全、经济、环保地降料面停炉。

关键词 风量 打水量 顶温 耗风量

1 前言

通钢1号高炉有效容积1080m3,2012年6月10日一代炉龄结束,2013年2月14日大修结束点火开炉,自大修投产以来,高炉不断强化冶炼,主要经济技术指标不断优化。为响应国家淘汰落后产能的号召,决定降料面停炉,按照公司安排,于2017年9月22日-2017年9月23日停炉操作,停炉过程主要由停炉前的准备和停炉过程中的控制两部分组成。

2 通钢1号高炉特点

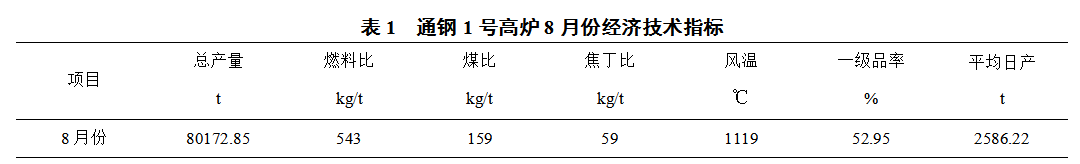

1号高炉为矮胖型高炉,有效容积1080m3,18个风口,2个铁口。探尺零位至风口中心线16米,炉顶无打水装置,采用料车上料。高炉一直以来稳定顺行,各项经济技术指标较好,表1为停炉前高炉各项经济指标。

3 停炉前的准备

3.1 高炉停炉炉况及参数选择

1号高炉停炉前高炉顺行,风口及冷却壁不存在漏水现象,高炉本体没有结厚,炉缸活跃,物理热充足。上休风料之前维持[Si]=0.45%-0.55%不变,二元碱度由R2=1.15-1.2降低1.0-1.05之间,料制在上休风料时由C363343322183 ↓O363343323302↓调整为C363343322183 ↓O362343323↓,不采用萤石和锰矿等方式增加渣铁流动性。

3.2 炉顶打水装置的安装

炉顶均匀打水是减少停炉期间炉内爆震,控制炉顶温度,安全平稳停炉的关键,1号高炉停炉炉顶安装4根φ60×5mm钢管制作打水管,用4根φ61mm×5mm高压胶管从炉顶打水处分东、南、西、北四个方向接入风口平台喷淋水分水包上。从风口高压水分水包上接喷淋水分水包供水总管,喷淋水总管为φ108×4,水压不低于1.0MPa。采用远程非全自动控制打水量。

3.3 炉顶煤气倒出管安装

炉顶共安装两根煤气导出管,东、西方向各一根,一用一备。

3.4 预休风料和停炉料组成

3.4.1 预休风料组成

(1)炉渣碱度:CaO/SiO2=0.97

(2)入炉焦比:全焦比:0.931t/t

正常料焦比:0.637t/t

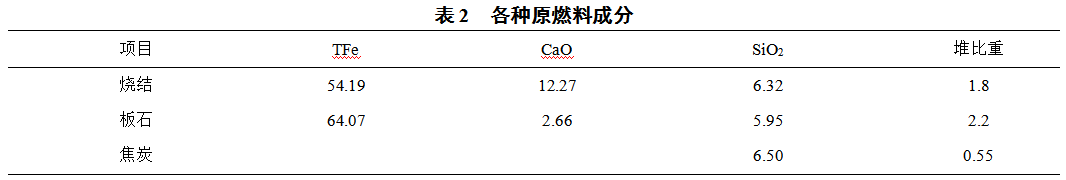

(3)批铁:9.88t/批(综合品位按58.88%计算,其中烧结品位54.19%、球团品位64.07%,上停炉料时根据实际品位进行校正,保证批铁与焦比。(表2为休风料各种原燃料成分)。

3.4.2 停炉料组成

焦批:6300kg(干)

矿批:16000kg(其中烧结8400kg,球团7600kg,停止喷煤)

装料顺序:休风料的装料制度改为(C363343322183 ↓O362343323↓)

共38批料,26批正常料 12批净焦

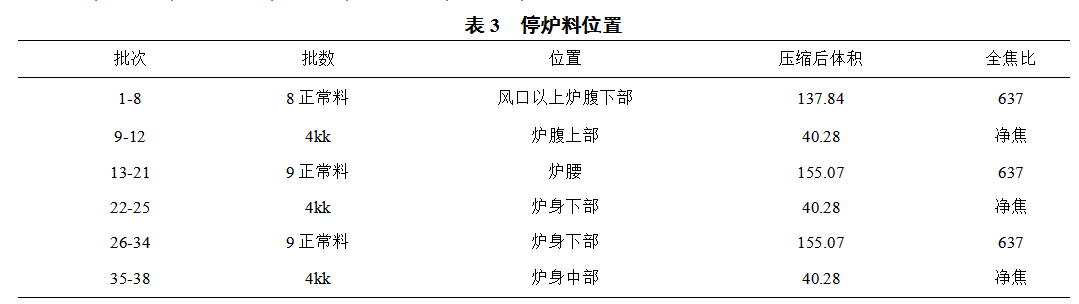

8(PP+KK)+4KK+9(PP+KK)+4KK+9(PP+KK)+4KK 装料总容积568.82m3(停炉料位置见表3)。

3.5 预休风

1号高炉本次停炉采用倒空原燃料仓的方式停炉,2017年9月22日5点喷吹罐和细粉仓空停煤,6点开始上预休风料,9:50TRT改为手动,10:10TRT退出改走高压阀组,11:20-16:38预休风,预休风期间主要做以下工作:

(1)安装长探尺,预休风完毕后料线深度4.7米,1号高炉共两个探尺,但西方向探尺失灵,原东方向探尺长五米,在原来探尺的基础上接8米探尺,合计探尺可下探高度13米。

(2)连接煤气导出管,休风前已安装完煤气导出管,一用一备保证管路畅通。

(3)对风口进行检查,保证高炉风口无漏水。

(4)安装、调试炉顶打水装置,安装完毕后少量通水,防止打水管炉内部分因为高温变形。

(5)对富氧管道进行可靠切断,保证停炉过程中和停炉后富氧管道内氧气与高炉送风系统有效断开。

(6)检查炉顶放散阀、重力除尘器放散阀、煤气切断阀、荒煤气放散阀等处阀门开关灵活,保证降料面停炉期间安全可靠。

(7)炉顶气密箱外部的积油清理干净,防止顶温过高引发火灾。

(8)对炉顶热电偶、压力表及显示仪表进行全面校对,以保证降料线期间顶温测温准确。

4 降料面停炉操作

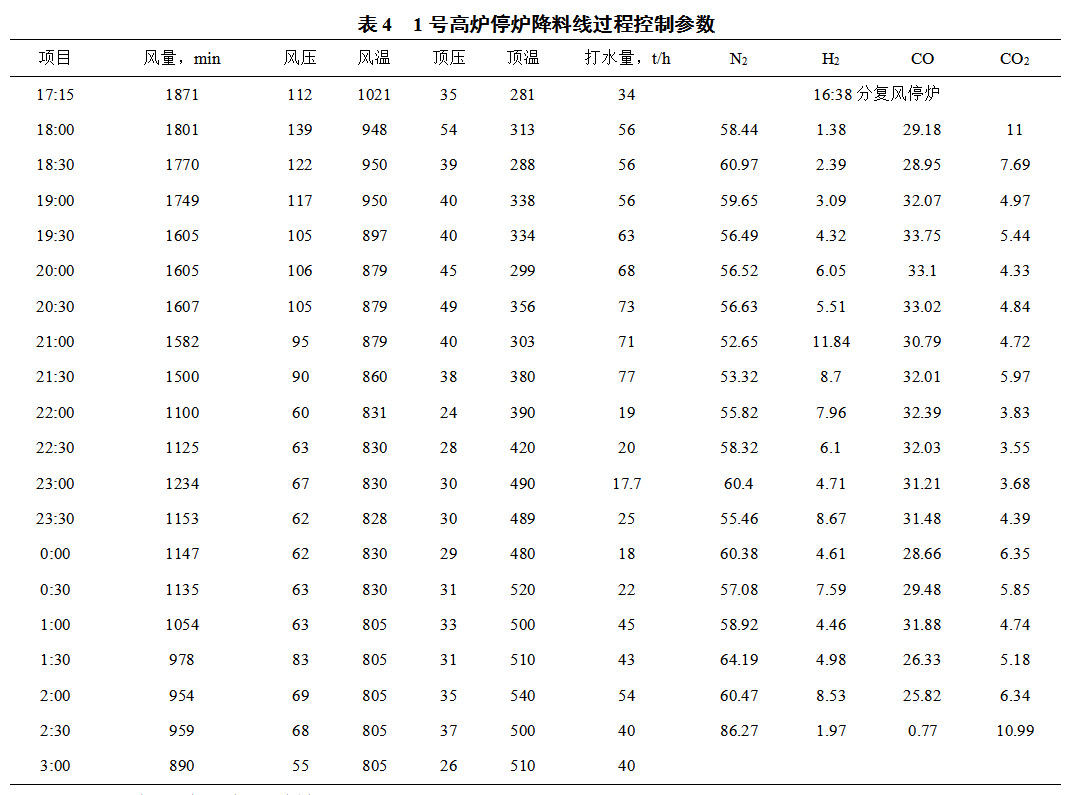

22日16:38停炉休风的各项工作完毕后,开始复风降料面停炉操作,21:50顶温偏高390℃,炉内打水控制不住顶温,炉顶放散,停止回收煤气,23日3:26停炉完毕。

快速停炉可节约能源,安全停炉是整个停炉过程的关键,停炉过程中做到以下几点控制:高炉风量的使用、顶温的控制、煤气中H2和O2含量的控制和检测及炉顶打水量的控制等。(停炉过程中各个控制参数见表4)

(1)风量控制

降料面速度与风量相关,1号高炉开始复风停炉操作时,复风风压120-130kPa,风量在1700-1800m3/min之间,降料线过程中根据顶温和打水量调整风量,本次高炉计划停炉时间13小时,实际停炉时间10小时48分钟。由于在高炉停炉过程中大量使用N2冷却,减少停炉时间节约能耗。

(2)顶温控制

1号高炉此次停炉采用回收煤气降料面停炉,高炉采用干法除尘,受到布袋和布袋箱体温度的限制,回收煤气期间炉顶稳定控制在250-300℃,瞬时温度不超过350℃,不回收煤气期间炉顶温度350-450℃,瞬时温度不超过500℃。

(3)煤气中H2和O2含量的控制

煤气中H2含量与炉内打水量有关,料面下降,顶温升高,煤气中H2含量伴随炉内打水量的增加而逐渐升高,停炉接近尾声时最终上限值不超过15%,煤气中O2最终上限值控制在0.8%内。

(4)料线高度检测

停炉料线高炉检测通过探尺、煤气成分组成和累计耗风量等手段,但此次停炉期间探尺只使用一次即失灵,煤气成分每30分钟抽样化检验一次,但抽样结果和理论值相差较大,本次停炉期间主要依靠累计耗风量,根据高炉容积、炉型和停炉料组成计算料线高度,本次停炉总耗风量85.7万m3。

(5)停炉过程中出铁情况

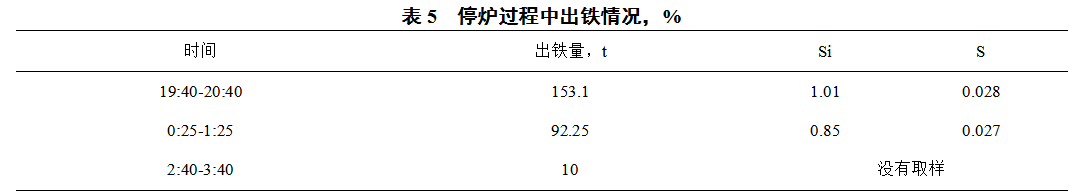

实际停炉过程中,出了三次铁,第一次19:40-20:40分,炉温1.01%,含硫0.028%,铁量物理热充沛,流动性良好。第二次铁0:25-1:25分炉温0.85%,含硫0.027%,物理热充沛,流动性良好。第三次2:40-3:40分出铁,双场出了铁渣10余吨,没有取样。三次铁总计255.35吨。(停炉过程中出铁情况见表5)

5 停炉后的风口、N2、O2和冷却水处理

为保证停炉后安全,停炉休风完毕后迅速卸风口直吹管,用无水炮泥封堵风口,保证封堵严密。为保证停炉后安全和避免能源的浪费,N2 、O2停炉后加盲板密封。停炉后综合泵站正常运转,根据冷却水温度降低情况,先停一个泵,当冷却水水温差低于0.5℃时,两台泵全停。

6 针对此次降料面停炉思考

(1)降料面过程中打水量的控制

炉内打水量控制原则既要保护炉顶设备,又要避免大量水落至料面上与炽热焦炭反应生产H2,实现安全降料面。此次降料面过程中,炉内合计出现10次小爆震,没有出现大爆震,爆震次数偏高,分析原因为在炉顶均匀安装4根打水管,打水管上钻有小孔,小孔共有两排,与水平成45°角,但缺点为小孔过大,没有形成较好的雾化,在降料面停炉过程中打水控制顶温不够理想,为控制顶温增加打水量,增加爆震次数。

(2)出渣出铁

本次停炉按照计划出三次铁,合计出铁255.35吨,从复风后3小时开始出第一次铁,采用渣铁出净正常喷吹堵铁口,根据此次停炉出铁分析,出铁时保持炉内较高压力是可取的,可以保证渣铁出净,但最后一次出铁仅有少量铁水,分析认为,此次高炉停炉停炉过程中铁口角度不变,后期铁量较少,但也有少量铁水未能排出炉缸。

(3)风温的使用

1号高炉共配备四座热风炉,在降料面停炉复风前已全部烧好焖炉,在降面过程中合理使用高风温对提高炉缸温度、维持高炉顺行和促进渣皮融化是有利的,但过高的风温为控制顶温增加了难度,1号高炉此次停炉风温控制在800-1000℃之间,根据料面的降低逐渐降低风温。

(4)料面位置的计算

1号高炉停炉过程中探尺失灵,煤气成分化验不准,从而采用耗风量判断料面位置,通过总耗风量计算总的耗焦量,再根据总的耗焦量与正常料和盖面焦总量对比,判断软熔带位置,结合炉料的压缩率、各种炉料的堆比重再分别计算软熔带上下料的体积,确定料面位置,通过风口吹空时间和料面位置对比,与利用耗风量计算料面位置是一致的。

7 结语

通钢1号此次停炉比较成功,做到了安全、经济、环保、顺利地降料面回收煤气停炉,此次成功停炉与提前做好周密的停炉准备密切相关,停炉前高炉炉况稳定顺行,停炉料的组成合理,风温的控制得当,风量、打水量与炉顶温度的关系匹配,出渣出铁时间和铁量的控制较好,同时也验证了通过总耗风量计算料面位置和实际料面位置是一致。

(责任编辑:zgltw)