-

滕召杰 王 凯 皮福生 纪鹏飞

(首钢京唐钢铁联合有限责任公司炼铁部)

摘 要 京唐3号高炉开炉后坚持发展中心、稳定边缘操作制度。高炉日常操作中,通过制定合理的装料制度、保持较高的风速动能、适当提高富氧水平、提高炉温铁温水平、强化外围原燃料管理等措施,在球团比例50%以上的工艺条件下,实现高效低耗冶炼,焦比286kg/t,煤比164kg/t,燃料比484kg/t,焦炭负荷5.6t/t,高炉利用系数2.3t/(m³·d)。

关键词 高炉 原燃料 装料制度 送风制度

首钢京唐3号高炉设计容积5500m3,设计过程充分结合一期高炉生产实践,对炉体进行了部分优化。3号高炉采用平坦化双矩形出铁场和铁水直接运输工艺;共有4个铁口、 40个风口(较1期高炉风口减少2个),炉腹角由79°减小到74°,炉体更趋矮胖,以适应高炉大比例球团冶炼工艺。炉顶设备采用自主设计的并罐式无料钟炉顶;炉体采用纯水密闭循环冷却、铜冷却壁、薄壁内衬等高炉综合长寿技术;热风炉采用顶燃式热风炉和助燃空气高温预热技术,设计风温1300℃;外围采用螺旋法渣处理工艺,全干法布袋除尘技术。

京唐3号高炉投产后,吸取1号、2号大型高炉长期操作的方针和理念[1-2],同时结合自身高比例球团冶炼的工艺特征,从原燃料管理、装料制度、送风制度、出铁制度及热制度等方面入手,稳定操作,综合管理。3号高炉投产后逐步实现稳定高效冶炼,高炉煤气利用率52%,[Si]控制在0.3~0.4%,铁温>1500℃。炉料结构中球团矿比例在55%左右,高炉焦比286kg/t,煤比164kg/t,燃料比484kg/t,高炉利用系数2.3t/(m³·d)。

1 强化原燃料质量管理

1.1 稳定入炉原燃料质量

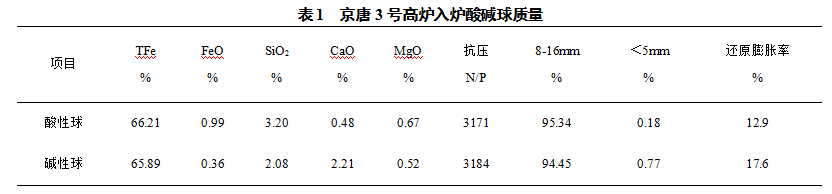

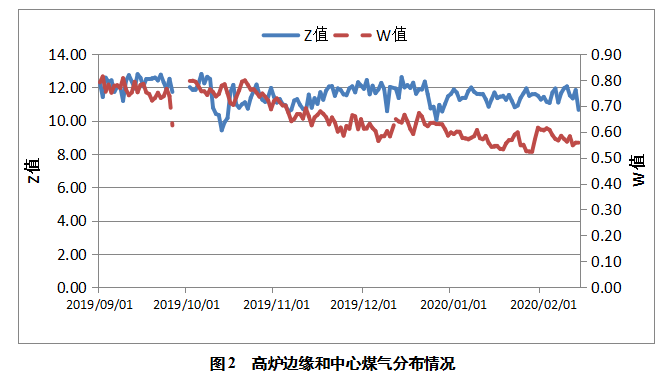

入炉原燃料质量对于高炉炉况有很大影响,原燃料质量稳定是高炉实现顺稳的基础。京唐3号高炉投产后,采用烧结矿+酸性球+碱性球+块矿的炉料结构,球团矿比例占炉料结构的50~55%,入炉料品位61%。京唐3号高炉日常生产中十分重视原燃料质量管理,每四小时在线取样进行原燃料质量检验,将检验结果上传至铁前MES数据系统,便于高炉及时跟踪原燃料质量,对炉况进行预判,提前采取措施。表1-表3所示为京唐3号高炉入炉原燃料的质量参数,焦炭采用全干焦工艺,焦炭质量好、强度高(表3),满足大型高炉生产需求。京唐公司通过建立铁前一体化系统,稳定及优化配矿、配煤结构,保证入炉烧结矿、球团矿及焦炭质量的长期稳定。

1.2 加强筛分管理

根据Ergun公式计算结果可知,颗粒大小对炉内压差有较大影响。当颗粒直径小于5mm时,炉内压差会出现陡升现象,影响炉况。加强筛分管理,可以有效减少原燃料中的小颗粒以及运输过程中产生的粉末进入炉内,改善炉内压量关系。

日常管理过程中,在启动给料机前,提前30秒启动振动筛;在停止给料机后,延时40秒再停止振动筛。通过调整启停筛延时,让振动筛重车运行前进行空载振动,能有效保障停给料机后在筛面形成积料,使筛网的开孔率从80%提至90%以上。

通过管理手段,优化完善《上料班组筛网检查规定》,要求四班及白班人员每个班次对全部筛网检查一次,落实对筛网工作状态的日常检查和维护,及时对筛网进行清理和维护更换,确保筛网的长期净面,避免筛料前筛网的卡料堵塞,将筛网开孔率提高至95%以上。通过保证筛网开孔率,可以有效提高料仓下的筛分效果,减少入炉小颗粒及粉末,改善高炉上部区域透气性。

在进行筛网维护的同时,对各种原料的下料量也进行了严格控制,焦炭下料量小于40kg/s,烧结矿下料量50-70kg/s,球团矿下料量小于100kg/s,防止原料堆积影响筛分效果。在管理系统上,还可查询近十次的筛分流量,并能统计出全天的料流量达标率,充分保证入炉原燃料的质量。

1.3 控制入炉有害

高炉冶炼过程中,碱金属、锌等有害元素入炉及在炉内的循环富集对高炉及其冶炼过程有较大的负面影响。碱金属可降低矿石的软化温度、引起球团矿的异常膨胀使其严重粉化、加强焦炭的气化反应能力,使焦炭反应后强度急剧降低而发生粉化,危及高炉冶炼的正常进行[3]。

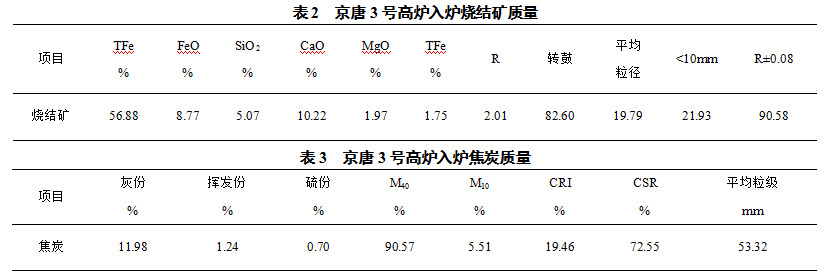

受秘鲁球团粉中碱金属及锌负荷偏高影响,京唐高炉入炉碱负荷及锌负荷长期偏高,对高炉正常生产造成一定影响。京唐公司通过优化配矿,将高有害的矿粉与低有害矿粉搭配使用,优化除尘灰配入机制,严格控制高炉碱金属<3kg/t,锌负荷<180g/t,减少入炉有害对高炉生产的影响。

2 优化装料制度

装料制度作为高炉四大操作制度之一,是调节上部煤气流分布和影响炉内软熔带形状的重要因素。合适的矿焦布料有助于改善煤气流分布,形成合理的软熔带形状,有利于矿石的预热、还原及煤气利用率的提高[4]。

京唐3号高炉投产后,采用高比例球团冶炼工艺,球团矿比例最高达到59%。球团矿相对于烧结矿球形度高、滚动性好,在炉内的自然堆角小。京唐公司通过取样对炉料进行了堆积实验测试,以三次测试结果平均值作为该炉料的堆角。测试得到焦炭堆角34.92°,球团矿堆角24.39°,烧结矿堆角31.11°,澳矿堆角31.19°,球团矿堆角小于烧结矿。布料后料面更加平坦,炉料有加重高炉中心和边缘的趋势。

为了缓解球团比例提高对布料的影响,并利用烧结矿和球团矿的交互作用改善综合炉料冶金性能,对高炉上料及装料制度进行优化。高炉采用矿石混装替代层状,通过皮带上料降烧结矿和球团矿进行混合,减少球团矿在炉内的滚动效果,增强料面的稳定性,同时由于不同金属料间的交互作用,混装后开始软化温度降低幅度、熔融温度区间扩大幅度均缓解,炉料软融温度区间合理,中下部区域透气性保持正常水平。

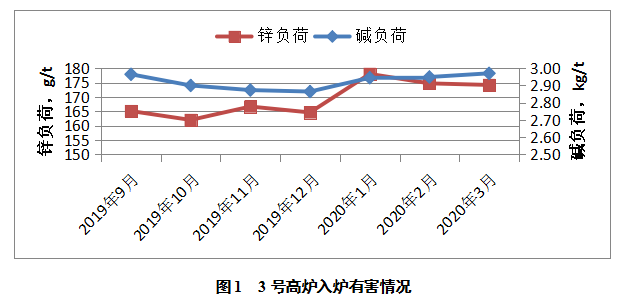

球团矿比例增加后对高炉中心煤气有较强的抑制作用,高炉装料制度控制遵循“打开中心,稳定边缘;稳定中心,照顾边缘”的方针,采用边缘平台+中心加焦的装料方式。开炉过程利用激光测料面方法对料流轨迹进行测量,根据测试结果,1.5m操作料线焦炭极限角度41.1°,矿石40.6°。正常冶炼过程中,矿石最大角度40°,矿石角差控制在10~11°,中心加焦量15%~20%。矿石批重按照大矿批原则控制,批重175~180t。通过装料制度调整,高炉煤气分布较为合理,其中边缘温度控制在100~110℃,W值0.6~0.8;中心温度500~600℃,Z值10~12。

3 优化送风制度

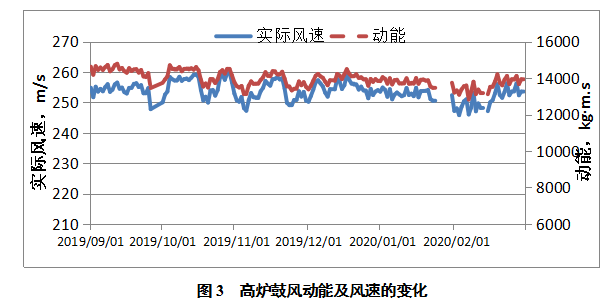

送风制度影响高炉内风口回旋区的大小及形状,影响高炉煤气流的初始分布。合理的风速和动能对改善高炉初始煤气分布、提高炉缸工作的活跃程度、保持炉况的长期顺稳至关重要[5]。京唐3号高炉配备40个风口,较一期高炉减少2个,风口面积0.5309m2,较一期高炉减少0.0186m2,风口长度全部为700mm。3号高炉设定基础风量7700m³/min,富氧率稳定在5.5~6.5%,热风风温控制在1240℃左右。通过稳定风量及富氧量等参数,高炉保持实际风速250m/s以上,鼓风动能13500kg·m/s以上水平。

4 提高铁水温度,强化出铁管理

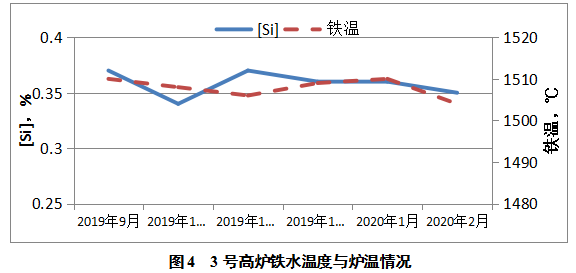

京唐5500m³高炉长期冶炼实践证明,保持合适的铁水含硅量和铁水温度,对于活跃炉缸状态有重要作用。3号高炉开炉之后,在日常操作中重视炉温管理,控制[Si] 0.3~0.4%,铁水温度≮1500℃。3号高炉开炉至今,平均[Si]:0.36%,平均铁温1508℃,满足大高炉生产需求。

对特大型高炉而言,渣铁排放对高炉稳定顺行起着重要作用,渣铁的及时排放为高炉的连续冶炼提供有效空间持续稳定的渣铁排放,及时出尽渣铁可有效避免由于高炉“亏渣铁”造成高炉憋风,对于大型高炉长期顺稳至关重要。

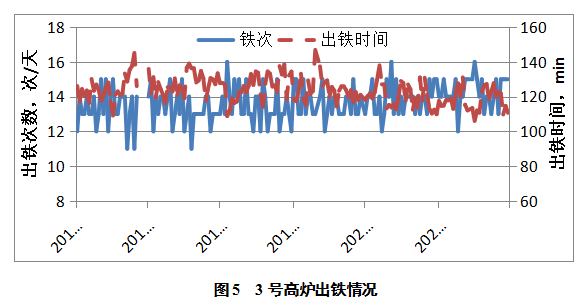

总结京唐一期高炉生产经验,高炉合理的出铁制度对于稳定炉缸状态、缓解铁口前区域铁水侵蚀、延长铁口区域炉缸使用寿命有着积极影响。3号高炉投产后,铁前严格控制炮泥质量,规划合理出铁间隔时间,选择合适的钻头大小,保证炉门深度合格、出铁流速稳定,出铁次数控制在13-15次/天,炉门深度控制范围3.8~4.2m,炉门深度合格率及出铁正点率稳定保持在95%以上。

5 高炉生产情况

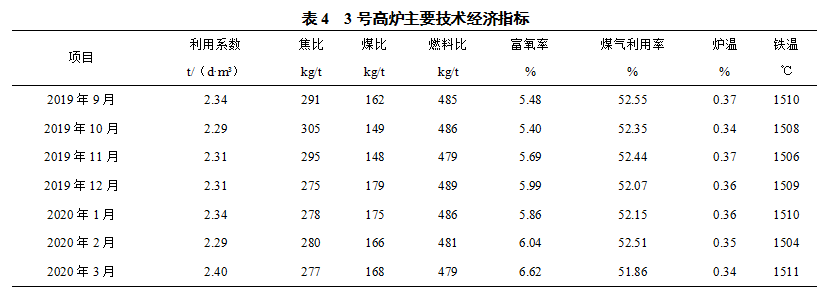

通过稳定原燃料质量,优化送风及装料制度,坚持全风全氧冶炼,保持合理的铁水热度及优化出铁制度等措施,3号高炉投产后初步实现顺稳,2019年9月-2020年3月,高炉平均利用系数2.33 t/(m³·d),焦比286kg/t,煤比164kg/t,燃料比484kg/t。

6 结语

(1)原燃料质量管理是基础,强化原燃料质量管理,控制入炉有害元素,为高炉实现高效低耗冶炼提供重要保障;

(2)结合高比例球团冶炼实践,系统优化高炉装料制度,采用边缘平台中心加焦的装料方式,发展中心、稳定边缘,控制合理的煤气分布,有利于改善高炉透气性,并保持较高的煤气利用率;

(3)坚持全风全氧操作理念,保持合理的风速动能;提高铁水温度范围及优化出铁制度,有利于活跃炉缸状态,保障高炉顺稳冶炼。

(4)通过优化基础操作制度,3号高炉投产后实现高效低耗冶炼,利用系数保持在2.3 t/(d·m³)左右,焦比286kg/t,煤比164kg/t,燃料比484kg/t。

7 参考文献

[1] 滕召杰,陈建,郭宏烈,郑凯.首钢京唐1号高炉降低压差的措施[J]. 炼铁,2019,38(5):38.

[2] 李宏伟. 首钢京唐1号高炉降低压差冶炼实践[J]. 钢铁,2016,51(7):15.

[3] 郑朋超,李克江,陈艳波,等. 碱金属和锌对焦炭机械强度影响的实验研究[J]. 河北冶金,2017,261(9):11.

[4] 刘云彩. 现代高炉操作[M]. 北京:冶金工业出版社,2016:82.

[5] 徐万仁,张龙来,毛晓明,等. 大型高炉炉缸侧壁侵蚀与炉芯透液性的关系//[C]. 2012年全国高炉长寿与高风温技术研讨会论文集. 北京:中国金属学会,2012:843.

(责任编辑:zgltw)