-

王 凯 李宏伟 纪鹏飞 唐瑞峰 郑 凯

(首钢京唐公司炼铁部)

摘 要 首钢京唐公司1号高炉因炉顶气密箱故障导致α角无法正常布料,炉内通过采取调整布料、降料线、扒矿批退负荷、附加焦炭等措施,确保了高炉煤气未发生较大变化。休风后,通过制定详细的炉体保温方案最大限度的降低热量损失。送风恢复采取疏导边缘煤气布料制度,控制赶料线、加风与加矿批加负荷节奏等措施,送风后6小时15分钟快速恢复至全风。

关键词 高炉 气密箱 休风 布料 恢复

首钢京唐公司1号高炉(有效容积5500m³)于2009年5月21日开炉,设有42个风口,4个出铁口,自投产以来已经稳定运行10年7个月。2019年12月20日至22日因炉顶气密箱故障无法正常布料,被迫长时间休风51小时32分钟进行更换气密箱。气密箱故障发生后,炉内立即采取调整布料、降料线、附加焦炭等措施,确保了高炉煤气未发生较大变化。此外,为了确保送风后渣铁热度和良好流动性,同时采取扒矿批退负荷、降炉渣碱度、配吃萤石等措施。休风后,通过制定详细的炉体保温方案和炉况恢复方案,送风后6小时15分钟1号高炉快速恢复至全风,1天23小时30分钟负荷加至5.0,铁水日产量达到11800吨。

1 故障发生前炉况运行情况

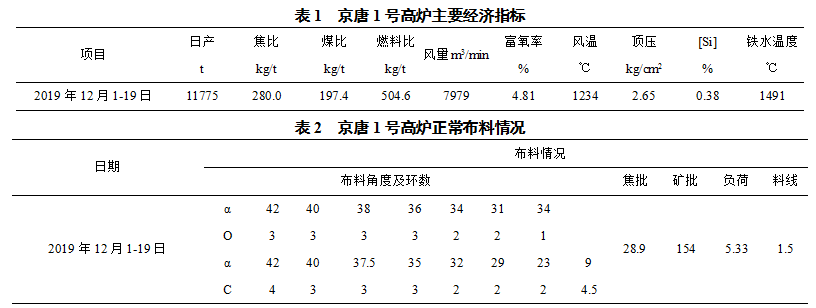

2019年12月1日至19日1号高炉生产运行良好,焦炭负荷稳定在5.33,球比57%,风量7979m3/min,透气性指数4286,实际风速246m/s,平均鼓风动能12786kg/s(主要经济指标如表1所示)。此外,装料制度上采用平台+中心加焦的布料模式(如表2所示),炉顶煤气呈现典型的中心开发式煤气分布,W值稳定在0.25左右,煤气利用率47.4%,炉顶温度224℃。

2 气密箱故障发生后采取措施

2019年12月20日1:49分1号高炉炉顶气密箱β角电机电流出现持续异常波动(β角正常工作电流在17~20A,波动期间最大电流68A),采取提高炉炉顶打水降温、增加气密箱冷却水量(由9t/h增至12t/h)和增加氮气量(由2600m3/h增加至最大3000m3/h)等措施后,电流值未完全恢复至正常水平,尤其当α角越大时β角电机电流越高。

为确定气密箱故障原因,防止事故扩大,1号高炉于12月20日11:58休风,休风后检查发现气密箱布料溜槽挂臂烧损龟裂,挂轴出现横向位移约100mm,存在溜槽掉落,形成重大事故风险,对故障气密箱进行更换。

2.1 休风前采取临时措施

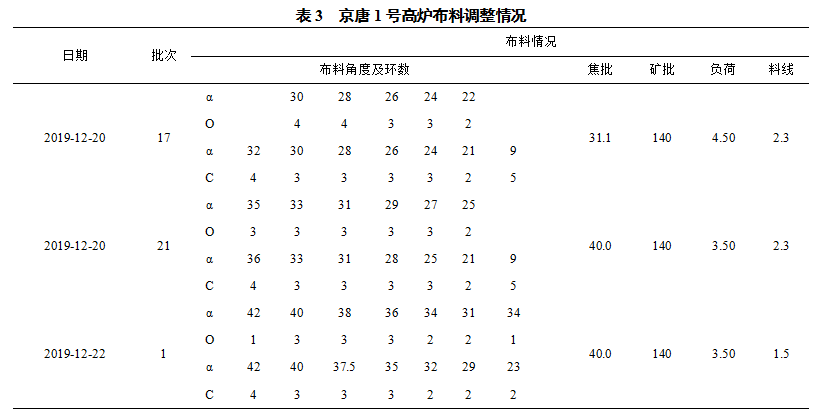

控制合理的煤气流分布是实现高炉稳定、顺行、高产的基础,在大型高炉操作中,尤为注重中心和边缘两股煤气流的协调发展[1]。在气密箱故障发生后,布料溜槽α角只能在32°以内正常布料,为了确保炉况稳定和铁水热度充足,2019年12月20日17批配料上采取矿批由154吨扒至140吨,同时加焦炭退负荷5.33退至4.50;高钛球由6.2吨/批减至0吨,入炉钛负荷由7.57降至1.20kg/t;装料制度上,料线由1.5m降至2.3m(理论测算α角变化0.3°影响料线约0.1m),同时增加中心区域焦炭量9°(4.5圈)→(5圈),边缘最大角矿角30°(3圈)→(4圈)。

在增大冷却水量和氮气量后,布料溜槽α角只能在36°以内正常布料,确定气密箱故障仍无法完全消除。炉内立即按休风更换气密箱准备,25批加焦炭负荷由4.5退至3.5,加萤石1吨/批,炉渣中(CaF2)按照4.4%控制;炉渣碱度R2由1.13降至1.00,结矿比由38.6%降至28.57%,球比由57%提至60.7%,高炉渣比214kg/t;布料上为了将影响降至最低,同时将最大矿、焦角度分别调至35°、36°(具体如表3所示)。

特大型高炉在重焦炭负荷下非计划休风,根据停风时间的长短,加适量的循环焦恢复炉况是比较有利的一种方法[2]。此外,停风期间热量损失与高炉的炉容大小、砖衬厚度、冷却强度、停送风过程中停给煤时间等因素有关。根据热量平衡计算停风期间(停风时间按50小时计算)热量损失,停风料需增加足够焦炭(由轻负荷料多带入的焦炭和附加焦炭构成)进行热补偿。此外,考虑到气密箱故障发生后因布料导致煤气变化因素,确保送风后炉况顺利恢复,此次停风料实际加入焦炭量比计算值多133.1吨。休风前累计加入附加焦炭共11批(共计371.1吨),即附加焦炭:14批附加1批+16批附加2批+20批附加4批+25批附加2批+30批附加2批。

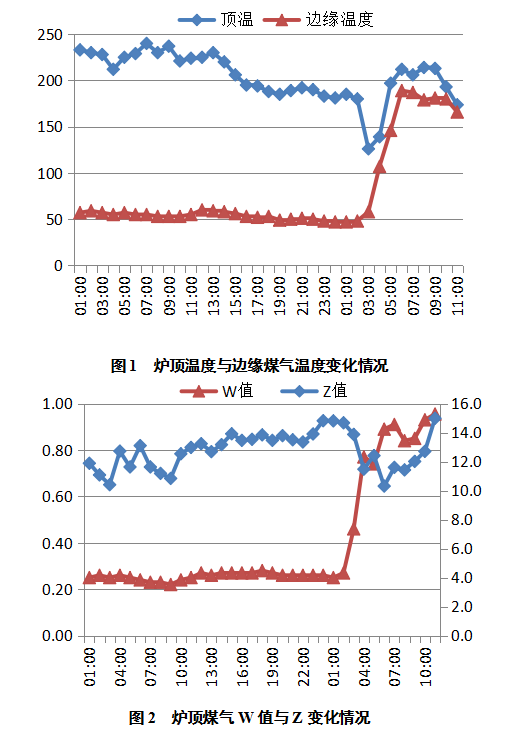

在高炉布料过程中,中心加焦过多时,焦炭在中心堆积,形成一定区域的无矿空间,这个区域内,煤气流量大、利用率低,降低整个高炉的煤气利用率[3]。附加焦炭在布料上全部取消9°中心焦,防止中心焦堆过于肥大而导致中心区域软容带上移,从而保证了煤气分布的相对稳定(如图1、图2所示)。此外,休风前出最后一次铁的铁水温度1497℃,铁中[Si]含量0.55%,渣中R2碱度1.13。

2.2 休风后采取控制措施

高炉长时间休风检修,炉内热量损失大,若控制不好送风后极易导致渣铁流动性差、恢复困难等。此次休风后重点从炉体冷却、风口密封和炉顶放散控制方面入手。在炉体冷却控制上,A系统休风1小时后停一台泵,6小时后再停1台泵,最终确保1台泵正常工作,休风期间严格控制A系统进水温度42-45℃;炉底冷却水量休风后减至200m3/h,6小时后减至100m3/h;B系统休风6小时后停1台泵,休风期间加强水位变化检查并做好记录,发现异常及时汇报炼铁集控工。

坏风口更换完成后及时密封,班中每2小时巡检一次,发现风口密封不严密漏风的,及时组织重新密封。休风后保持开启三个炉顶放散阀,休风24小时后,只开启一个炉顶放散阀,每8h轮流更换,以达到减少热量损失之目的。

3 炉况恢复

3.1 装料调整

休风前因布料角度发生较大变化,煤气分布也相应的发生一定变化。由于更换新气密箱后,布料恢复至正常生产时站位(如表3所示),但考虑到休风前边缘煤气升高趋势明显,故送风装料采取适当疏导边缘煤气布料制度,即最大矿角42°(1圈)。此外,考虑炉缸安全及护炉需要,送风料停止配加萤石。

3.2 风量恢复控制

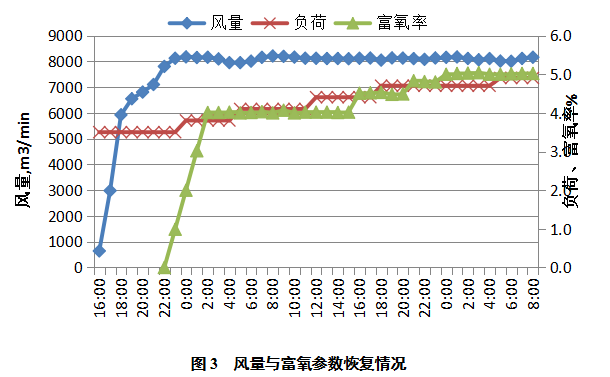

风量是高炉冶炼的基本参数,决定燃料在炉缸燃烧的数量和煤气的发生量,对高炉冶炼进程起决定性影响[4]。2019年12月22日15:30 1号高炉检修结束(累计休风检修时间51小时32分钟),全开风口送风,初始料线深度4.4m,送风风量1500m3/min,透气性指数7500,送风后18分钟料尺开始自由活动。

16:10干法入口温度合格,高炉煤气并入公司煤气管网后,高炉开始稳步加风。考虑休风时间长因素,每次加风节奏按≯500m3/min控制,压量关系平稳,料尺工作良好,操作上杜绝扛压差、顶料尺加风,以避免严重塌料或悬料的发生;当风量水平恢复至全风量的95%(约为>7600m3/min)以上时;加风幅度≯100m3/min/次、加风间隔≮30min,目的主要是给高炉恢复煤气分布创造条件。17:29风量加至6550m3/min,在加风过程中严格控制好赶料线节奏,加风与加料交替进行,18:15料尺逐步赶至正常料线1.5m,期间压量关系平稳,未发生滑尺、塌料、管道等异常情况。至21:45风量恢复至全风8050m3/min。22:39开始富氧1%。

3.3 出铁情况

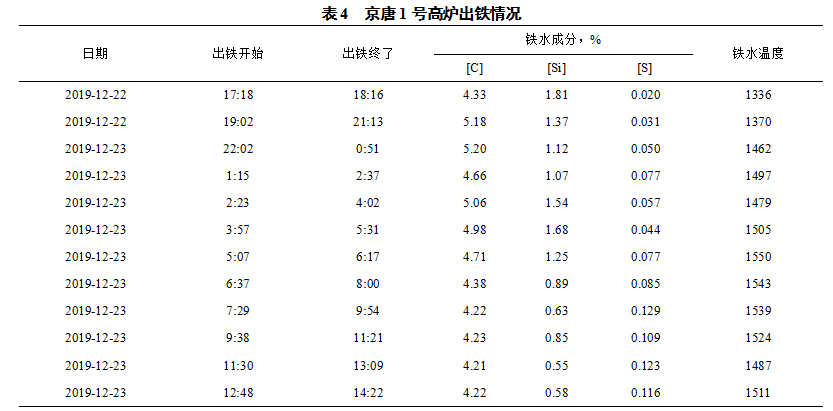

当风量加至5500m3/min后,累计风量11.2万m3,料尺工作良好,于2019年12月22日17:18出第一次铁,渣铁流动性良好,铁中[Si]含量1.81%,铁水温度1336℃,炉渣中CaF2含量4.15%,二元碱度1.01。后续因轻负荷料和附加焦炭陆续作用,渣铁温度快速升高,12月22日22:02出第三次铁时,铁水温度升至1462℃,具体如表4所示。

3.4 送风后负荷料调整

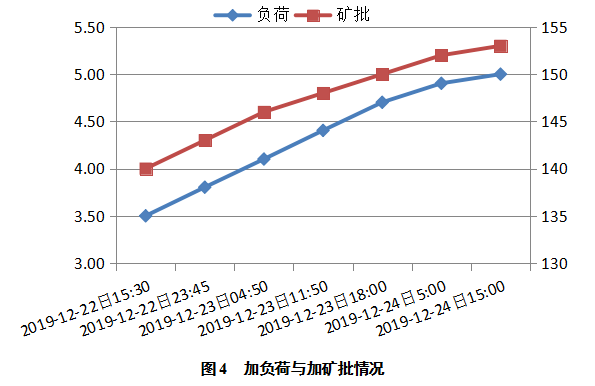

此次长时间休风恢复,在前期料尺工作良好的情况下优先以上风为主,初始送风入炉料矿批140吨,负荷3.50,球比60.7%。风量全风稳定2个小时后,于2019年12月22日23:45开始加负荷由3.50至3.80,矿批143吨。考虑到送风后煤气变化,后续严格控加矿批制节奏,加负荷与加矿批交替进行(如图4所示),至12月24日15:00负荷回至5.0,矿批153吨,富氧率提至5.3%,日产量达到11800吨,27日负荷回至5.33,日产量达到12000吨。

4 结语

(1)本次因气密箱故障导致布料溜槽无法正常布料后,通过采取缩矿批退负荷、降料线、增加中心焦量、调整边缘布料等措施,最大限度的避免煤气分布变化,将布料对炉况影响降至最低,也是后续炉况快速恢复的关键。

(2)集中附加焦炭是高炉送风后快速提升炉缸热度的最有效措施。此外,针对中心加焦冶炼高炉,附加焦布料取消中心焦可有效防止中心焦堆过于肥大,保证中心煤气稳定。

(3)休风后,制定详细的炉体保温方案最大限度的降低高炉热量损失。

(4)送风恢复采取疏导边缘煤气布料制度,控制赶料线、加风与加矿批加负荷节奏等措施,为炉况恢复创造了有利条件。

5 参考文献

[1] 郭可中,林成城.陈君明宝钢号高炉操作技术进步[J].炼铁,1998,17(4):17-20.

[2] 鲁俭,张贺顺,等. 京唐1号高炉无计划休风后的炉况恢复[J].炼铁,2017,36(5):41.

[3] 滕召杰,程树森,赵国磊.高炉中心加焦对气流分布及煤气利用的影响[N].钢铁研究学报,2014,26(12):13.

[4] 刘琦. 高炉基本操作制度的选择. [J].炼铁,2004,23(1):3.

(责任编辑:zgltw)