-

郭 凯

(方大九钢炼铁厂)

摘 要 本文主要是针对九钢炼铁厂烧结烟气脱硫由于处理效率下降影响导致烧结机停机检修频繁,严重影响烧结作业率,且限制了高硫低价矿用量,严重制约公司效益提升。通过对现有脱硫系统进行调查分析,采取了系列相关措施后,脱硫效率有明显提升。

关键词 烧结 脱硫 烟气 效率

九江萍钢钢铁有限公司炼铁厂现有180m2*2烧结机生产线及238m2烧结生产线,采用抽风烧结技术,年生产烧结矿能力超过700万t。公司注重环境保护,严格遵守国家环境保护相关法律,按照相关政策要求,积极投入,配套了烧结烟气脱硫系统,东西区烧结烟气湿法脱硫分别于2013年12月、2014年10月投产,加强对烧结烟气脱硫处理和污染物排放的控制。在实际生产中,该系统经常发生喷嘴堵塞、雾化率不高、粉尘浓度高等问题,严重影响对烧结烟气的处理效果。炼铁厂针对此问题,结合烧结烟气实际特点和脱硫系统运转情况,积极改进,妥善处置,明显改善该问题。

1 脱硫效率降低原因分析

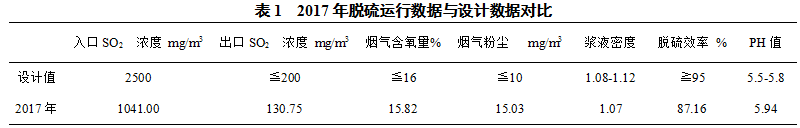

2015年以来,由于国家环保要求加强,烧结烟气同步率增加,且本厂烧结产能需求较大,由于每次烧结主机计划检修以 12-16 小时为主,脱硫系统在此时间段内无法完成全部检修项目,致使脱硫系统长时间无法进行系统的维护清理工作,严重影响脱硫效率,为保证烟气达标排放,脱硫入口硫控制标准由2500mg/Nm³下调至 1200mg/Nm³以内,造成烧结配矿成本上升,不利于铁水成本的控制,脱硫系统负荷大,造成设备运行维护不当,严重影响了烧结脱硫烟气下降,2017年炼铁厂烧结烟气脱硫由于处理效率下降影响导致东区烧结停机检修影响4285min(单机核算),西区3126min;影响烧结矿产量:38213吨,且严重制约高硫低价矿使用,限制了公司效益提升,经详细调查分析后,影响本厂烧结烟气脱硫效率提升的主要原因有以下几点:

(1)喷淋层喷嘴堵塞浆液利用效果差

由于湿式钙法脱硫系统结垢行业性难题还没得到有效解决等情况,目前脱硫喷淋系统结垢严重,影响脱硫效率大幅下降,且本厂喷淋层经前期多次检修开孔切割粘接后,喷淋层管道存在开裂和粘接口脱落等问题,进一步影响浆液利用,是造成脱硫效率下降的主要原因。

(2)塔底积料及高粉尘影响

本厂脱硫投运以来,长期存在塔底积料过多、粉尘含量高问题,近期生产发现,电除尘器一直不能正常工作,烟气中烟尘含量始终超标,超出脱硫入口要求粉尘浓度150mg/m。大部分在300mg/m左右。粉尘成分复杂,主要有FeO、SiO2、A1O、CaO、MgO、C、S、FeO、K2O、Na2O、ZnO。烟气经过吸收塔洗涤脱硫后,一般可达到80%以上的除尘效率。烟尘对脱硫系统有副作用,由于大量烟尘进入吸收塔内,导致很多AlO进入吸收塔浆液内。烟气中含有大量的HC1及HF气体均易溶于水,与浆液中溶解的AlO发生反应,特别是Al与F一均有很强的活性,极易配对形成不溶性氟化铝胶状络合物。此种络合物会将石灰石颗粒包裹住,严重阻碍石灰石与SO之间的反应,造成吸收塔浆液中毒,降低脱硫效率。

(3)烧结过程影响

烧结过程稳定性影响,烧结过程波动造成烟气成分变化,主要为烧结终点波动,造成脱硫参数调整频繁或不到位,影响脱硫效率提高。

(4)脱硫废水氯离子过高

2017年脱硫废水氯离子偏高,平均达到17584mg/L,严重影响循环泵及塔体使用寿命,造成设备频繁检修阶段性脱硫效率下降,在湿法脱硫系统的吸收塔桨液中,氯化物存在的最主要产物就是氯化钙,随着钙离子浓度的不断增加,石灰石的溶解反应就会受到限制,液相的碱度会随之降低,那么吸收塔内的化学反应也会被抑制,二氧化硫的去除率就会受到影响。氯离子的扩散系数增加,那么吸收塔桨液中的硫酸根离子就会被排斥,无法实现二氧化硫正常的化学吸收和物理吸收,脱硫反应就无法顺利进行了,大大的降低了系统整体的脱硫效率。

2 提升脱硫效率采取措施

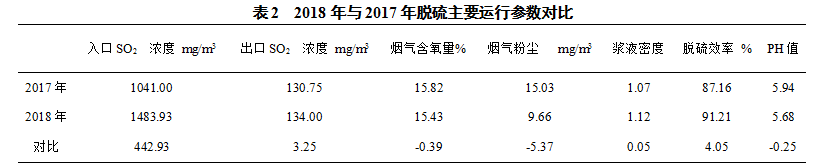

2018年本厂烧结立足自我,总结以往脱硫运行过程中的不足,采取了一些列措施来改善脱硫效率,效果明显,具体措施和对比情况如下:

(1)喷淋系统恢复

2017年10月份,利用检修时间,烧结车间通过对喷淋层及喷嘴进行详细检查清堵并修复,共计清理并更换堵塞喷嘴超过200个,特别是针对最底层长期未清理喷嘴进行了彻底清理,清理后脱硫效率提升效果明显。

(2)严格控制脱硫工艺参数

2018年通过本厂脱硫长期实际运行经验,不断总结和优化过程控制参数,制定了PH值、粉尘含量、浆液粒度等参数标准,如PH值由前期5.5-6.0调整至5.0-5.8,粉尘含量严格控制≦15mg/m3,浆液粒度≦250目控制到98%以上等,大幅改善了脱硫塔运行状况,提高了脱硫效率。

(3)浆液置换、废水排放

2017年以来,为降低脱硫塔内氯离子含量,在原有脱硫废水外排基础上,烧结车间积极进行脱硫废水外排改造,17年底东西区各建成脱硫废水沉淀池一座,废水外排由前期的不定期排放做到了制定周期排放,另外内部组织安装废水外排管道接至配料石灰消化处,可每小时消化脱硫废水10吨左右,大大改善了脱硫废水外排条件,2018年脱硫浆液氯离子含量基本控制在12000mg/L以下,大幅度延长了脱硫设备使用寿命和改善了塔内脱硫条件。

(4)烧结机过程控制

烧结过程方面主要是加强过程控制稳定性进一步提高了烧结终点过程的稳定,同时针对配矿稳定、停开机操作、在线更换台车操作等做出要求,以减少正常生产过程中的烟气温度、成分波动,保证脱硫设备运行状态及稳定脱硫效率。

3 效率提升后效果分析

(1)脱硫效率提升,作业率上升

通过采取上述系列措施后,2018年本厂烧结除正常配合脱硫同步检修外,已杜绝脱硫未同步停机和因脱硫系统运行不畅造成的非计划停机,烧结生产稳定性有明显提升。

(2)高硫矿使用量增加,铁前成本下降明显

2018年烧结累计吨矿较2017年提高使用47.58kg硫酸渣,产生效益明显。

4 结论

2018年计划通过摸索并应用塔内烟气均布技术,改善烟气与脱硫浆液状态,提高脱硫效率;强化工艺过程控制管理。将脱硫处理达标排放能力提升并控制到平均1484mg/Nm³,创效明显;通过对此项目的落实和摸索,可健全对新建脱硫塔的操作参数控制,新塔投入使用后脱硫效率基本保持98%以上。

(责任编辑:zgltw)