-

贾秀凤 喻 波 贾文平

(宁波钢铁有限公司炼铁厂)

摘 要 宁波钢铁烧结机头电除尘已经运行十几年需要进行改造,改造期间烧结机不能停机,两个系列的除尘器需要轮流改造,改造期间烧结矿质量要满足高炉要求,围绕电除尘改造期间烧结机不停机和稳定烧结矿质量这两个条件,经过技术分析和现场勘查,确定改造方案,并配套相关技术达到了预期的效果。

关键词 机头电除尘改造不停机质量

1 前言

宁波钢铁有限公司两台430m2烧结机对应两座2500m3高炉,高炉炉料结构80%烧结矿+20%块矿,在此炉料结构下高炉顺行良好。2008年5月至2012年10月之前,一台430m2烧结机对应两座2500m3高炉,炉料结构为64%烧结矿+21%块矿+15%球团矿,高炉压差偏高,顺行条件差。1#烧结机机头电除尘自投产已运行11年,粉尘排放指标不满足要求,需要进行原地重建,一般企业电除尘改造有两种处理方案,一种是在临近空余地方新建一台电除尘,建成后管道打通,另一种是电除尘改造期间烧结机配合停机,停机改造时间为75天。第一种方案需要有空余场地,宁钢没有场地无法实施,若配套烧结机停机,公司需要采购30万吨球团,直接影响公司效益发挥而且高炉顺行条件也会变差。机头电除尘改造期间烧结机不停机只能单风机作业,宁钢2009年4月4日至4月11日有过一周的单风机生产,烧结矿转鼓强度、平均粒度、成品率大幅下降,高炉不能稳定顺行。分析单风机作业模式下烧结矿质量下滑的原因,关键是烧结机两侧风量分布不均导致烧结过程不均匀,一边过烧一边欠烧。如何满足沿台车宽度方向均匀抽风的条件,是烧结机头电除尘改造期间不间断生产烧结矿质量保证的关键 [1] 。

2 改造方案

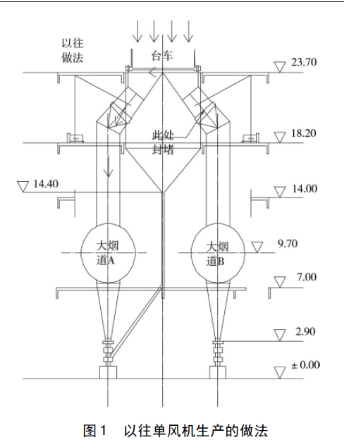

宁钢烧结机抽风系统采用双烟道布置,每个烟道通过一台电除尘器与一台主抽风机相连,两个烟道并列独立布置,没有交叉,各自独立进风。前期宁钢实施单风机作业是现有工艺布置不做任何改动,一台主抽风机运行,与主抽风机直接相连的烟道正常进风,另一侧烟道靠两侧风箱间的隔板进行进风,见图1。

此种模式的单风机作业通过烧结料层的风量不均匀,导致烧结过程不均匀,烧结矿强度、成品率等指标下滑严重。

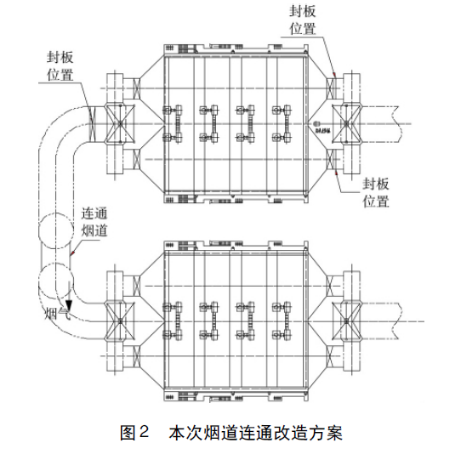

要保证单风机生产的烧结矿质量有保证,必须探寻使一台风机的风量同时通过两侧大烟道,保证烧结料层风量均匀通过的方案,经过现场多次勘查确定了烧结机头电除尘改造期间保证单风机作业均匀进风的方案 [2] ,见图2。

如图2所示,除尘器改造前将连通烟道提前焊接在烧结机两根大烟道上,在实施下面除尘器改造接口时,只要将连通烟道两端打通,在上面的除尘器出入口共计插入3块盲板并焊接即可,使下面除尘器承担烧结烟尘净化;反之亦然。

3 工艺技术配套调整

烧结机头电除尘分系列先后进行改造,一台主抽风机的风量要负责双烟道进行抽风烧结,相当于同样的风量负责的面积扩大一倍,为保证烧结过程顺利完成,需要基于矿石工艺特性互补的优化配矿及工艺参数优化配套技术配合。

3.1 配矿结构优化调整

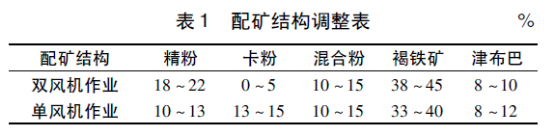

不同铁矿石的烧结体强度与其结晶水含量、气孔率、液相生成量等工艺特性有明显的相关性,配矿遵循高温特性互补原则,比如结晶水含量比较高的褐铁矿同化性比较好、液相流动性比较好,但其粘结性强度比较差,巴西北部以卡拉加斯为代表的矿石,化学成分比较好、粘结相强度比较好但同化性比较差,而且为保证产能烧结配矿还要考虑烧结料层的透气性,透气性与配矿结构中各种矿的粒度组成有关,特别是精粉在配矿结构中的占比更是主要考虑因素,烧结双风机作业的前提下产能富裕对烧结料层的透气性要求不高,在一台风机作业的情况下精粉配比不但影响着产能,因烧结过程不能顺利进行还会影响烧结矿质量。基于烧结配矿原理和烧结控制技术,烧结机头电除尘改造单风机作业期间对配矿进行了调整,配矿方案调整见表1。

调整的原则是降低了精粉比例保证烧结过程透气性,提高卡粉比例,降低褐铁矿比例保证烧结矿强度,通过调整烧结矿产量质量达到预期效果。

3.2 熔剂结构优化调整

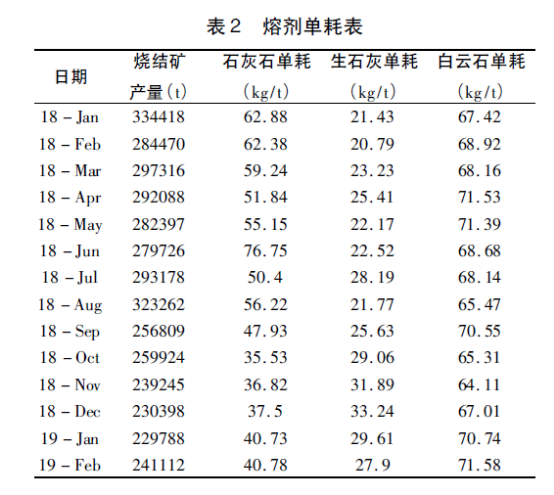

烧结使用的熔剂包括石灰石粉、白云石粉和生石灰,白云石粉主要是调整烧结矿化学成分中氧化镁的含量,碱度主要靠石灰石粉和生石灰来调整,生石灰因其自身的特点还有强化制粒、提高混合料温度而起到提产作用,为保证风量降低一半的情况下的产能,在烧结机头电除尘改造单风机生产期间把生石灰的配比由%提高到2%,生石灰平均消耗由23.16kg/t提高到30.9kg/t,每月熔剂单耗量具体见表2。

3.3 工艺参数优化调整

要保证烧结矿质量,必须保证烧结过程均匀,2009年以前也进行过单风机作业,电除尘改造一侧的烟道的风量主要靠两侧风箱之间隔板进行进风,阻力大,使得通过两个烟道的风量差异非常大,负压也相差比较大,为保证烧结过程均匀,烧结料层不得不降低而且两边厚度也不一致,此次两侧烟道打通后,双烟道均匀进风,负压均衡,烧结料层维持双风机生产的740mm,比以前单风机生产610mm的料层提高21%,支撑了烧结矿转鼓强度的稳定。因通过烧结料层的总风量降低,单风机作业与双风机相比产能降低,机速由1.7m/min降低到1.4m/min。

4 改造取得的效果

4.1 烧结矿质量提升、消耗降低

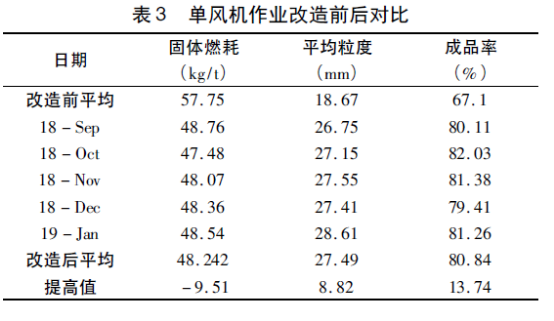

通过烧结大烟道打通和工艺技术配套调整,实践证明烧结矿质量较以往单风机生产有了质的飞跃,基本消除了烧结过程的不平衡,与以前单风机生产相比,烧结矿烧结矿成品率提高13.74%,转鼓强度提高4%,平均粒度提高8.82mm,固体燃料消耗降低9.51kg/t矿,具体数据见表3。与正常双风机生产相比,质量基本没下降。

4.2 取得的经济效益

通过此次创新改造,单风机生产的烧结矿质量可以满足高炉生产需要,单风机生产的烧结矿替代公司30万吨的球团采购计划。烧结矿替代球团的经济效益核算如下:

4.2.1 测算基准:

(1)单风机生产的烧结矿若质量不能满足高炉要求,则每天高炉需要的烧结矿缺口为4000吨,需要以球团代替,两台电除尘器同时施工,预计耗时75天,合计消耗球团量:4000*75=30万吨。

(2)当期烧结矿成本(2019年1月份实际成本):723.85元/t,烧结矿内的熔剂成本34.74元/t,扣除熔剂的烧结矿成本为689.11元/t,烧结矿品位57.37%。

(3)球团矿价格:国贸跟踪了两种球团矿的价格趋势,其中乌克兰球团资源不稳定、一次性批量大,泰富球团批次小、价格贵但适合宁钢短期使用,两种球团的品位均为63%,最新的价格(2月8日)平均为(873.3+1094.1)÷2=983.7元/t,以单风机烧结矿替代球团的球团单价采用两种球团平均价格。

(4)折算到同品位、剔除烧结矿里的加入的熔剂成本,则球团与烧结矿的差价为:983.7-689.11÷57.37%*63%=226.96元/t。

4.2.2 效益核算

单风机生产的烧结矿替代30万吨球团的取得的经济效益为:30(万吨)*226.96元/t=6808.8万元

5 结论

(1)宁波钢铁烧结机头电除尘改造的生产实践说明,此次改造是成功的,为大型烧结机电除尘改造提供行业经验。

(2)单风机作业通过烧结料层的风量减少一半,配套的配矿结构、熔剂结构及工艺参数调整都是可行的。

(3)通过现场改造和配套技术措施,单风机生产的烧结矿比没改造前生产的烧结矿强度、平均粒度、成品率及固体燃料消耗由大幅进步。

(4)此次现场改造和配套技术措施,为公司避免球团采购,经济效益可观。

6 参考文献

[1] 张佩盈.梅山烧结厂烧结机单风机生产的效果[J].烧结球团,1994年第5期.

[2] 顾云松.马钢300㎡烧结机单风机生产实践[J].烧结球团,1995年第4期.

(责任编辑:zgltw)