-

田全胜

(河钢集团宣钢公司炼铁厂,河北宣化075100)

摘 要 介绍了宣钢2#高炉为降低燃料比所采取的技术措施。通过控制炉型参数,合理的上下部调剂,低硅冶炼,经济喷煤,精料技术,高压、高风温、高富氧率操作,优化炉前出铁组织等组合措施,宣钢2#高炉的燃耗大幅下降,焦比降低6kg/t,煤比降低3kg/t,燃料比降低5kg/t,二次能源焦丁配加量提高了4kg/t,风温提高了28℃。在获得可观经济效益的同时,减少了吨铁碳消耗,降低了环境污染,得到了很好的经济效益和环境效益。

关键词 高炉 燃耗 环保 冶炼

宣钢2#高炉自开炉以来,经过不断攻关,在高炉操作上取得了重大突破。2#高炉技术经济指标逐步优化,产量提高,焦比下降,工序能耗降低,这仅是与2#高炉自身以往比较,而与河钢集团内部、全国同行业先进水平比较,还有较大的差距,CO2排放量较高,不能实现低碳炼铁;各种能源介质消耗也有较大的差距。为进一步降低高炉燃料消耗,充分利用节能设备、节能工艺,提高二次能源和固体废弃物的利用,降低炼铁成本,提高宣钢公司整体竞争力,2#高炉在操作方面又进行了一系列的优化,并取得了很好的效果。

1 优化高炉操作

1.1 控制炉型,维持高炉长期稳定顺行

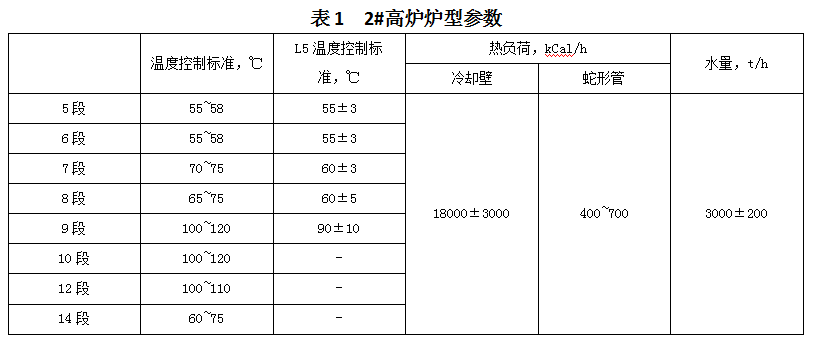

2012年10月份2#高炉转顺后,观察各部温度的变化,建立符合宣钢原料条件的炉型的标准,尤其是进入2016年10月份以来,对炉型参数提出了更高的要求。随着2#高炉顺行期限的延长,不断对炉型参数进行修正,以保良性循环。炉型标准见表1。

某项炉型参数出现跑偏时,通过上部调剂结合中部调剂进行调整,以进一步提高炉况的稳定性,提高炉况对外围条件的适应能力。延长高炉顺行期限是宣钢2#高炉实现低碳炼铁的基础。

冷却水量的调整要求:当壁体温度或水温差偏离正常控制标准及时进行水量的增减,保持渣皮相对稳定,保持规整的操作炉型。铜冷却壁热面的渣皮保护层厚度适当并稳定,能够减少铜冷却壁区域热损失和保持合理操作炉型。如渣皮结厚或大量脱落,破坏操作炉型,引起上部散料层温度波动,容易造成炉况波动,因此,操作炉型管理对保证高炉炉况稳定顺行具有重要意义。根据高炉风量、炉体各部热负荷、水温差,控制水量3000±200t/h。通过控制操作炉型,保持炉况长期稳定顺行,并为进行低硅冶炼、进一步降低燃耗奠定基础。

2016年冬季烧结生产使用直供料期间,由于烧结矿成分波动较大,导致烧结矿理化性能波动大,使上部温度波动,炉体热负荷升高,及时采取抑制边缘气流的上部装料制度,或边缘加矿或边缘减焦,或外扬角度,同时减轻焦炭负荷,改善料柱透气性,缩小矿批,保证一定的料速,焦比控制在370~380kg,炉型参数很快回归正常,炉况快速恢复。

1.2 高炉下部调剂

下部调剂的标准是提高风速、提高鼓风动能,鼓风动能要达到12000~13500kg·m/s,风口回旋区向炉缸中心延伸,打透中心,均匀炉缸圆周工作,0从高炉下部保证足够的中心气流,控制合适的风口回旋区,保证初始煤气流分布合理,活跃炉缸,提高高炉抵御外围条件变化的能力。2016年1月份全1开风口作业,风口面积0.3248m²,由于鼓风动能未能达到打透炉缸中心的目的,炉况稳定性变差,被迫堵一个风口作业,送风风口面积为0.3153m2,鼓风动能达到了12500~13500kg·m/s,炉缸进一步活跃,2#高炉具备了进一步降低燃料消耗的条件。

1.3 高炉上部调剂

高炉装料制度的作用是根据送风制度,选择合理布料参数,使煤气流分布合理,提高煤气利用率,形成“平台+浅漏斗”的料面,既不主张发展边缘,也不强调过分发展中心。形成有利于高炉稳定顺行的料面形状是高炉上部调剂的目标。而料面形状必须与下部的送风制度相匹配才能实现高炉长期的稳定顺行。宣钢2#高炉基本的上部装料制度是矿批60t,料速54±2批,料线1500mm,装法为αk42(4)40(3)37.5(2)35(2)J43(3)40(3)37.5(3)34(3.5)27(3.5)。此上部装料制度特点是边缘负荷重,矿批小,料速快,焦比高,煤比低,中心部位焦量多,对外围适应能力不强,炉况稳定性不尽人意,进一步强化冶炼降低焦比难度较大。

1.4 低硅冶炼

热渣制度的调整、控制要求是保证充沛的渣铁热量和良好流动性,促进炉缸工作的进一步改善。宣钢2#高炉控制铁水温度在1490~1510℃,保证了热量收支平衡和高炉安全运行。由于宣钢入炉原料中TiO2含量相对偏高,据有关资料介绍,当生铁中[Ti]含量达到0.080%以上时将会起到护炉作用,或多或少的会影响炉缸工作状态。为了降低钛还原带来的弊端,在保证充沛的渣铁热量前提下,降低生铁含[Si]至0.25%~0.40%(原来为0.35%~0.50%),最大限度地降低生铁含[Ti],保持良好渣铁流动性。由于降低了生铁含[Si]量,为了保证炉缸充沛的热量,提高炉渣碱度至1.10~1.20倍。

1.5 经济喷煤

为了实现低燃料比低碳炼铁,必须实现经济喷煤比,即提高喷煤比不增加燃料比、提高喷煤比高炉除尘灰含碳量不上升。经济喷煤比是最低焦比、最低燃料比、最高利用系数下的喷煤比。为了实现低碳冶炼、经济喷煤,宣钢2#高炉富氧率由3.0%提高至3.8%,风温由1100℃提高至1150℃,风口前的理论燃烧温度提高至2350~2400℃之间,为风口前的煤粉充分燃烧创造了良好的条件,确保了较高的喷煤置换比。高炉上下部操作制度调整匹配,气流分布均匀稳定后,在高炉降低焦比过程中,实现了降低焦比降低燃料比,高炉煤比替代焦比,从而实现了经济喷煤。

1.6 精料技术

高质量的烧结矿能较好地满足高炉生产的要求,为高炉生产提供精料是高炉长期稳定顺行、降低燃料消耗、实现低碳炼铁的物质基础。烧结生产通过料面压料,调整焦粉、煤粉配比以及合适的燃料粒度,制定合理的入烧原料结构,根据烧结矿成分微调高低硅含量的矿粉,以及改善进场钙镁灰质量,保证了烧结矿成分的稳定,进而保证了烧结矿质量。通过分析高炉稳定顺行期间烧结矿质量变化对炉况的影响,连续统计相关数据,查找对应关系,结合烧结生产情况,2016年1月份对烧结矿成分提出新要求:SiO2含量5.4%~5.8%,FeO含量9.0%~10.0%,烧结矿碱度2.1~2.3倍。

稳定煤粉质量。由于煤粉的挥发分、固定碳波动较大,影响高炉下部热制度的稳定性,进而影响高炉炉况的长期稳定性,导致高炉燃料消耗升高,不利于宣钢2#高炉低碳环保炼铁。为了稳定煤粉质量,与采购分公司、物流公司等单位协调,从货源、进厂验质、配煤、喷吹等过程加强管理,改造配煤计量等部分设备,实现了煤粉质量的改善,稳定了煤粉质量。

1.7 高压、高风温、高富氧率操作

2#高炉炉顶压力215kPa,维持压差≤170kPa,减缓了炉内煤气流速,进一步改善了炉况顺行和提高了煤气能量利用,发展炉内间接还原,抑制直接还原,减少炉尘吹出量,促进炉温稳定并逐步降低,保证高炉进一步强化冶炼。

高风温主要是通过廉价的煤气燃烧获得的,它增加高炉的下部热量,并改善煤粉在风口前的燃烧状态,提高煤粉的置换比,有利于降低高炉的燃料比。为了提高风温,根据宣钢煤气平衡状况,各高炉按照公司有关管理规定按时换炉,如不能按时换炉及时与有关单位协调;利用空气煤气双预热,提高煤气空气温度;掺烧转炉煤气提高煤气热值;充分利用自动烧炉技术,控制合理的空燃比,降低空气煤气消耗;加强热风工的技能培训,提高操作水平。

增加富氧率有利于提高喷吹煤粉的燃烧率,减少未燃煤粉对高炉炉况不利影响,降低灰铁比和燃料比。宣钢2#高炉富氧率由3.0%提高至3.8%。

1.8 优化炉前出铁组织

为了减缓因铁口布置造成的炉缸工作不均匀性对高炉降低燃料消耗的影响,通过改造浇筑模具和提高施工质量,提高大墩、铁钩的使用寿命。热修补技术,某一个铁口连续出铁,优化出铁组织和修补大墩,尽量使用1#、3#铁口或2#、3#铁口(即南北对出),减少1#、2#号铁口同时使用的时间,以进一步提高炉缸圆周工作的均匀性,保持炉况长期稳定顺行。

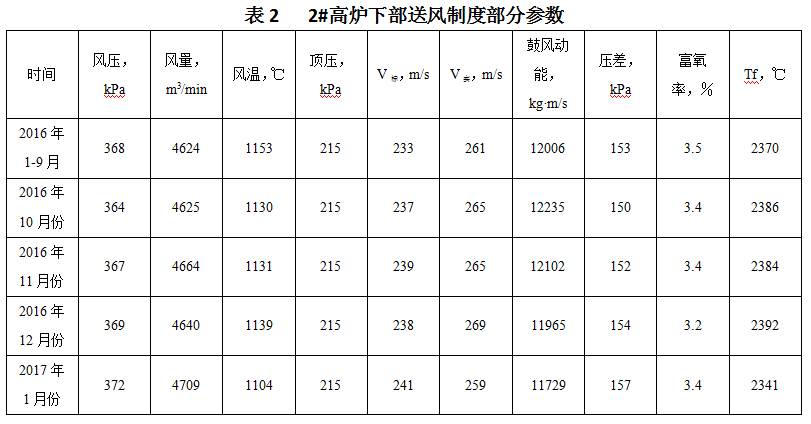

上述技术措施的成功实施,使宣钢2#高炉炉况稳定性明显改善,实现了长期稳定顺行,具备了降低燃料比条件。2#高炉下部送风制度部分参数见表2。

2 发挥节能设备和节能工艺的作用

宣钢2#高炉煤气处理系统采用干法除尘工艺。由于宣钢2#高炉经过系统地调整后,炉况稳定性大大改善,对外围条件的适应能力提高,减风现象大大减少,炉顶压力比较稳定,干法除尘余压发电设备(TRT)较湿法的吨铁发电量提高,提高了二次能源的利用效率,从根本上解决了二次水污染及污泥处理问题,减少了环境污染,为进一步加快宣钢节能减排、建设环境友好型企业起到积极作用。

节能设备和工艺的利用有效地降低了高炉能源消耗。由于炉况稳定顺行,炉顶温度低于200℃,杜绝了炉顶打水;炉顶布料准确率提高后,不再用氮气进行二次均压。TRT余压发电技术是通过透平机将高炉炉顶煤气的压力能转变为机械能,再由机械能转为电能的装置,是炼铁余压利用一项很好的节能措施。

3 二次能源和固废的回收利用

高炉除尘灰和煤气除尘灰中含有大量的碳和铁元素,重力除尘灰、旋风除尘灰经过厂内运输用于烧结原料,干法除尘灰经过脱锌后再次返回烧结原料,不仅节约了成本,还有效地减少了污染。小块焦为高炉焦槽下筛网的筛下物,宣钢2#高炉槽下设有小块焦回收系统,粒度大于10mm的小块焦回收,以矿焦混装形式入炉回收利用,小于10mm的小块焦用于烧结燃料。小块焦的回收利用是提高炼铁能源利用率的有效途径。生产实践表明,一定比例的小块焦使用比例有利于高炉的稳定顺行。因此,小块焦的回收利用对高炉冶炼和降低能耗具有明显的效果。

4 优化效果

4.1 提高了TRT发电量

由于宣钢2#高炉炉况顺行程度明显改善,炉况顺行周期延长,炉顶压力能维持较高水平并比较稳定,有利于提高TRT发电量,2105年发电量为28 599.57万kW·h,2016年发电量为30106.3万kW·h,增加发电量1506.73万kW·h。

4.2 增加小块焦消耗

2015年月均外加小块焦552.44t,2016年月均外加小块焦722.75t,月均增加170.31t,充分利用了二次能源。

4.3 技术经济指标改善

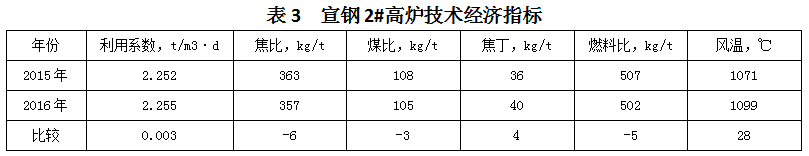

宣钢2#高炉技术经济指标逐步改善,见表3。

由表3可以看出,与2015年比较,2016年宣钢2#高炉利用系数提高0.003t/m3·d,焦比降低6kg/t,煤比降低3kg/t,燃料比降低5kg/t。2#高炉降低了燃料消耗,实现了经济喷煤,实现了低碳环保炼铁。

5 结语

通过开展攻关活动,推动了宣钢炼铁技术进步和生产管理水平的提高,降低了生铁成本,减少了CO2、SO2排放。充分利用二次能源和废弃物,减少场地占用,实现了低碳环保炼铁,实现了绿色发展。

(责任编辑:zgltw)