-

齐万兵 王善增

(宝钢集团广东韶关钢铁有限公司)

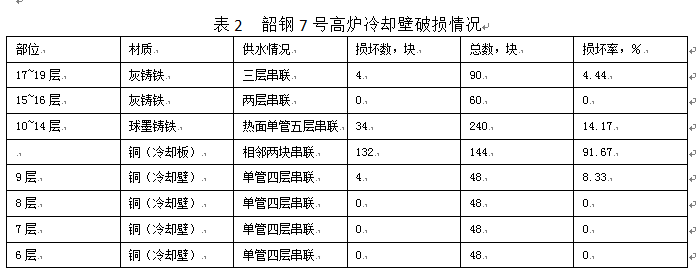

摘 要 对韶钢7号高炉(2200m²)炉役后期强化冶炼的措施进行了阐述。针对7号高炉的炉型特点,通过采取改善入炉原燃料质量、优化操作制度、强化操业管理等措施,稳定了煤气流,形成了中心开放、边沿稳定的合理煤气流分布,确保了炉况稳定顺行。7号炉在炉役后期强化冶炼时,日产量显著提升,利用系数由2015年的2.413提高到2017年(1-5月)的2.725以上,取得了较好的技术经济指标。

关键词 高炉炉役后期强化冶炼操作制度煤气流分布

韶钢7号高炉(2200m3)自2005年8月18日开炉以来,受制于原燃料波动的影响,入炉碱负荷、锌负荷长期偏高,导致炉况不稳定,高炉内衬破损严重,炉缸侧壁温度时有异常升高现象,炉缸二层水温差长期偏高,制约了高炉进一步强化冶炼。针对此情况,采取了一系列措施,使高炉在炉役后期实现了强化冶炼,取得了较好的技术经济指标。

1 改善入炉原燃料质量

随着原燃料采购稳定,质量得到大幅提升,入炉锌负荷由2015年以前的0.9kg/t降至目前的0.38kg/t左右。烧结矿品位也提高0.5个百分点,严控烧结矿粉末(小于5mm)<5%,5~10mm粒度<20%的目标。

炉料结构主要以(70%~75%)高碱度烧结矿配加(5%~10%)酸性球团矿为主,确保熟料率≥80%。2014年下半年公司6m焦炉投产后,7号高炉实现了全干焦冶炼,焦炭质量也明显改善,灰分普遍降到了12%以下,M40达到了86%以上,CSR稳定在63%~68%。在原燃料的有利支撑下,高炉渣比下降了12~18kg/t,并且成功用硅石替代酸性生块矿,有效降低了渣中(A12O3)含量,为7号高炉强化冶炼创造了有利条件。

2 优化操作制度

2.1 上下部制度

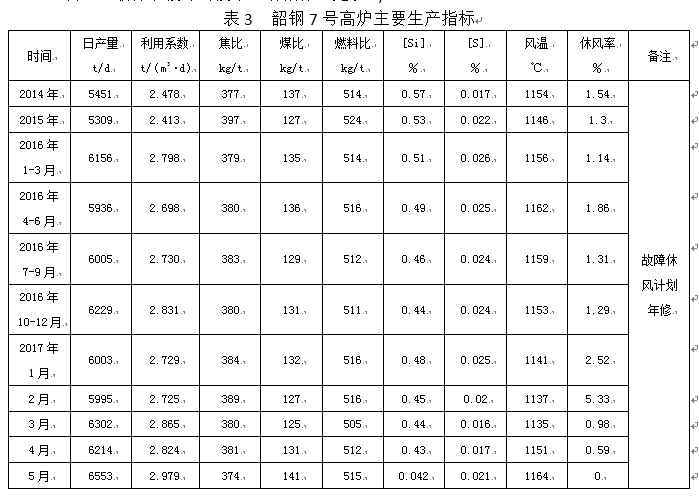

(1)上部制度。2010年7号高炉利用中修喷涂造衬后的条件,多次尝试取消中心加焦操作模式,但炉况稳定性较差,时有管道行程,甚至出现悬料。高炉操作一直处于慢风状态,炉缸活跃性变差,燃料消耗较高。迫于当时稳定炉况,降低生产成本的需要,2015年8月初,7号高炉重新采用中心加焦操作模式。通过不断的摸索实践,将矿角、焦角逐步外扩,使布料平台向边沿平移,同时将矿批由61t逐步加到68t,中心焦量由28%降至20%左右,煤气利用率提高的同时也有利于护炉。形成了目前稳定的装料制度,形成了中心开放、边沿稳定的合理煤气流分布,确保了炉况稳定顺行。2015年以来,7号高炉布料制度的优化过程见表1。

(2)下部制度。7号高炉由于长期慢风操作,炉缸工作状况差。为配合上部调整,下部积极优化风口布局,将位于三个铁口上方的风口直径由120mm调整为110mm,同时风口面积由原来的0.3374m2缩小至目前的0.3301m2,提出“大风量低富氧”的操作理念;将风量由5000m3/min逐步加至5250m3/min,氧量维持在3000m3/h的水平,使实际风速提高至275m/s,鼓风动达到128kJ/s左右,确保吹透中心,活跃炉缸。采取上述措施后,炉内初始煤气流分布趋于均匀并,获得了适宜的回旋区深度,高炉总体压差下降,炉况稳定性增强。

2.2 造渣制度

随着7号高炉炉况的稳定,冶炼强度提高,操作人员对造渣制度的认识也越来越深入。结合高炉实际炉料结构,在保证渣铁物理热充足的基础上,逐步将炉渣二元碱度提至1.31~1.34的较高水平,控制渣中(A12O3)在15.5%±1.0%,确保渣中镁铝比维持在0.46~0.52的合适范围。此后7号高炉炉渣性能趋于稳定,流动性也明显改善,对炉衬也起到了一定的保护作用。

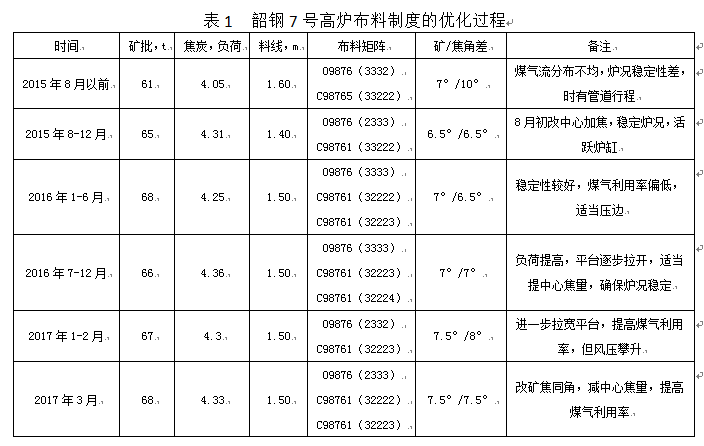

2.3 冷却制度

7号高炉已连续生产12年,处于炉役后期,漏水的冷却壁较多,主要分布在炉身中上部和冷却板部位。截至2017年5月23日,已发现漏水冷却壁42块,其中23块已经封堵处理,7块控水处理,13块通过穿管或管头补焊处理好,继续恢复使用;漏水冷却板冷132块,破损率高达91.67%(见表2)。为此,采取了一系列管控措施,2015年12月31日,利用7号高炉休风机会,对冷却板进行了全部封堵处理,并引进了先进的高炉冷却壁水温差与热流强度监测系统,加强了对炉体各部位水温差的实时监控。另外,利用冷却塔严格控制工业进水温度在26~28℃,对炉缸二层水温差较高的8号、9号冷却壁接高压水冷却;将1~4层冷却壁冷却水流量由3700m3/h提高到4380m3/h,每月定期检测水管结垢情况,并适时的对冷却壁进行酸洗。

以上措施实施后,保证了高炉合理的冷却强度,达到了最佳的冷却效果。2016年以来,7号高炉冷却壁破损大幅度降低,目前7号高炉基本杜绝了因冷却壁漏水造成的炉墙结厚、炉温大幅起落的现象,为高炉安全生产和强化冶炼提供了坚实的后盾。

2.4 热制度

维持合适的炉温是高炉长期稳定顺行的重要基础,7号高炉因炉渣碱度控制较高,炉温参考主要以物理热为主,[Si]含量为辅。为确保7号高炉铁水温度控制在1495~1520℃,生铁[Si]在0.3%~0.5%,尽可能采取高风温、固定湿度操作,不断强化工长操业水平和炉温趋势判断能力。将原燃料以及炉况波动等因素对炉温的影响细化和量化,使高炉调整动作次数不断减少,调整幅度更加精准。如有高炉休风情况,优化休风料加入方式,减小了复风后炉温大幅波动的现象。

3 强化操业管理

(1)提高顶压。在强化冶炼过程中,将7号高炉顶压设定由195kPa逐步提高至230kPa,进一步减缓了炉内煤气的流速,强化了间接还原,压差也相应降低,为大风量操作创造了条件,最终促进了炉况稳定顺行。

(2)槽下管理。调整焦仓排料顺序,使质量更好的6m焦炉生产的焦炭布在炉内中心位置。强化小焦管理,按0.5~1.5t/批使用,多出时外排。定期对槽下筛分效果进行跟踪,每个筛子每周检测筛分质量不少于1次,并建立记录台账;每班不少于2次检查烧结矿筛网情况,发现异常情况及时汇报并处理;严格按照烧结矿使用料仓仓位管理,杜绝低料位,确保烧结矿返矿率≤12%。

(3)炉前作业。高炉在炉役后期强化冶炼时铁口维护至关重要。7号高炉进一步细化和标准化炉前操作方针,确保铁口深度维持在3100~3400mm,每天出铁次数控制在11~12次,铁口合格率不低于98.5%,全风堵口率100%,铁口能在10min内打开。

打泥量根据每个铁口的特点,并结合炉内压力区别对待,做到精准打泥。当亏铁量达80t以上或者打开铁口30min未见渣必须重叠出铁。避免因渣铁不能及时出净,使炉内下部透气性变差,风压升高,炉料难行等现象出现,避免影响高炉强化冶炼。

(4)设备维护。随着高炉日产量提升,设备满负荷运转,设备出现故障的概率也相应提高。7号高炉制定设备交接班制度,严格执行,要求加强对重点设备的点检维护并建立了运行台帐。成立设备保驾组,聚焦比较突出的设备问题,改进或改造设备结构,适应高炉自身的生产特点,减小因设备故障对炉况顺行的影响。

4 生产效果

经过7号高炉操作人员不断探索,以精料为基础,确立了合理的上下部调节制度,制定了炉役后期的的操作方针以及强化冶炼措施,确保了炉况稳定顺行。同时,7号高炉冶炼强度得到大幅提升,利用系数由2015年的2.413提高到2017年(1-5月)的2.725以上,取得了较好的技术经济指标(见表3)。

(责任编辑:zgltw)