-

常 李 余昌锋

(江苏沙钢集团有限公司)

摘 要 对沙钢1号高炉稳产实践及护炉经验进行了总结。在1号高炉进入护炉生产状态下,通过外围抓原燃料质量的稳定,内部抓操作制度的调整和制度的严格执行,高炉生产保持了较长时间的稳定顺行,平均日产量基本稳定在6400/d以上。护炉的主要经验,一是要时刻关注炉缸钛的收支情况,控制铁水钛含量;二是炉缸压力灌浆;三是重视高炉排碱工作。

关键词 高炉 护炉期 稳产 操作制度 排碱

沙钢1号高炉(2500m',二代)于2011年3月开炉,在经历了2年多的高强度冶炼后,炉缸温度上快。从2013年6月开始,进人护炉生产状态。因护炉、热风炉大墙砖倒坍等影响,高炉炉况未调整到最佳状态。从 2016年11月开始,通过采取一系列措施,高炉较长时间稳产顺行的良好效果,同时有效控制了炉缸温度上涨。

1 生产指标

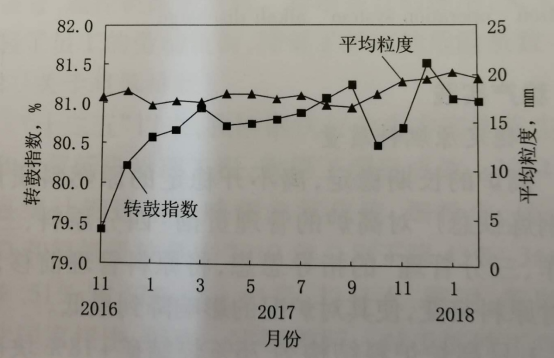

2016年11月-2018年2月,在近16个月的生产中,外围抓原燃料质量的稳定,内部抓操作制度的调整和制度的严格执行,1号高炉生产保持了较长的稳定顺行,平均日产量基本稳定在6400t/d以上,取得了护炉生产期间稳产顺行的良好效果(见表1)。

2 稳产实践

2.1 稳定原燃料质量

高炉的长期稳定,离不开稳定的原燃料质量。沙钢炼铁总厂对高炉的管理贯彻“四分原料、三分操作、三分管理”的指导思想,将原料管理前的移,以应对原料突变,使其对炉况的影响降到最低。

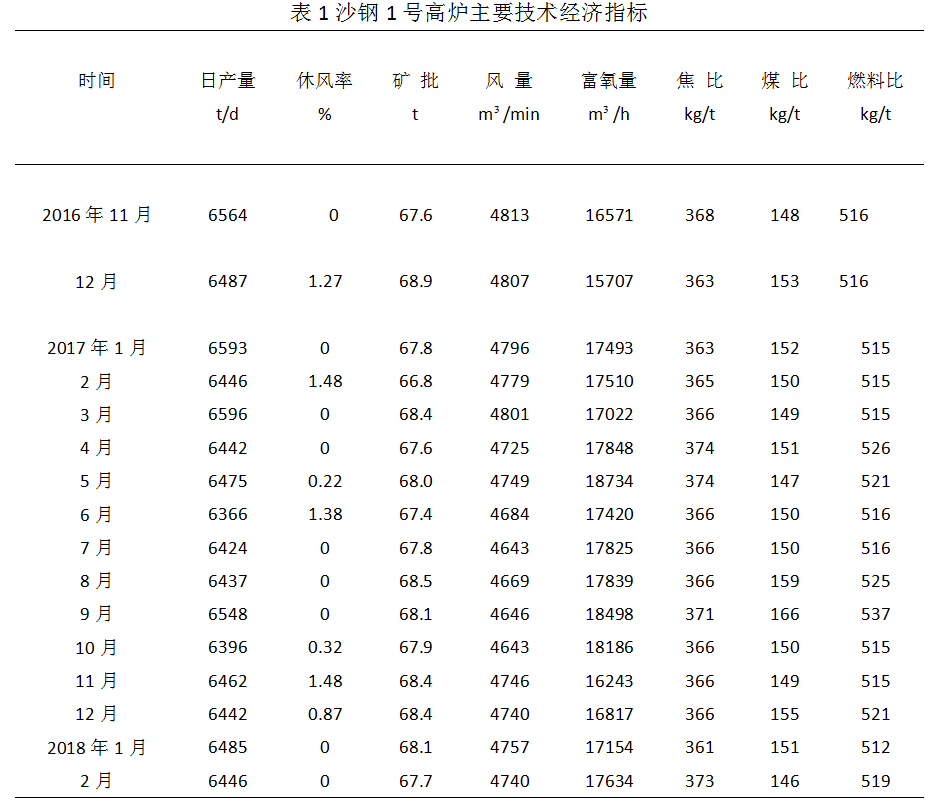

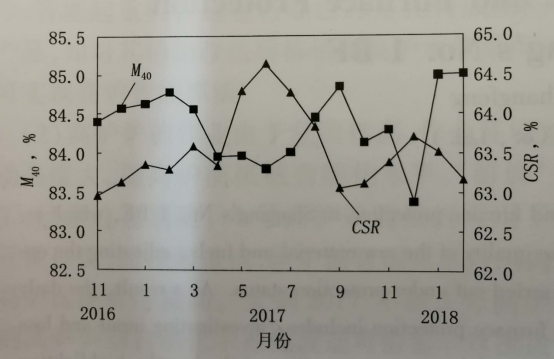

1号高炉炉料结构为76%烧结矿+ 18%块矿+6%球团矿,炉料结构的长期稳定是炉况顺行的必要条件。高炉原燃料内控标准主要如下:焦炭 CSR≥63.0%,M40>84.5%,MS(平均粒度)>47 mm;烧结矿转鼓指数≥76.0%, MS ≥ 17.0 mm,含FeO在9.0%±1.5%,低温还原粉化率(RDI+3.15 )≥65%。2016年11月—2018年2月,1号高炉的焦炭、烧结矿主要质量指标如图1、2所示,较好的原燃料条件为高炉的稳产和高效治炼提供了基础条件。

图1沙钢1号高炉焦炭M40和CSR的变化

图2 沙钢1号高炉烧结矿转鼓指数和平均粒度的变化

2.2 优化操作制度

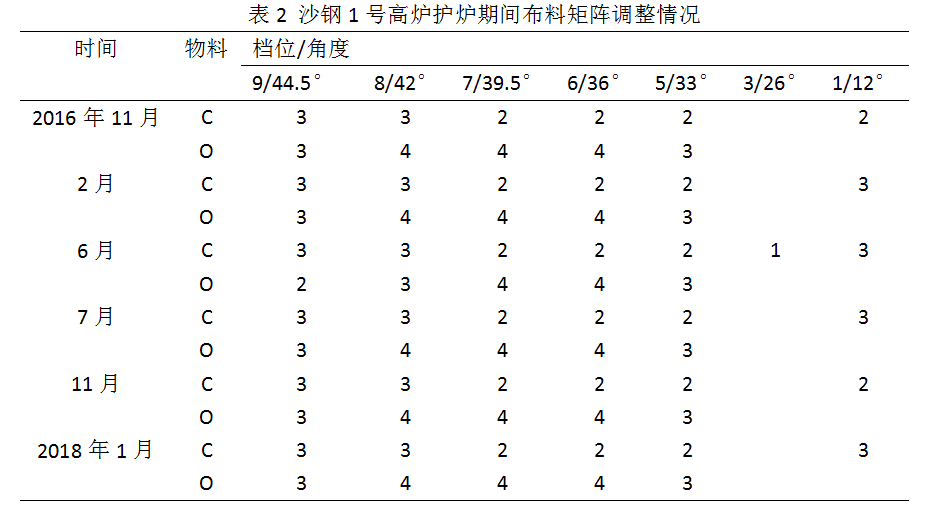

(1)装料制度。装料制度是炉料装入炉内方式的总称,它决定着炉料在炉内的分布状况。从煤气利用角度出发,炉料与煤气流在高炉横断面上分布越均匀,煤气流对炉料的加热和还原就越充分。但从炉料下降、炉况顺行角度分析,则要求高炉边沿和中心气流适当发展。边沿气流发展有利于降低固体料柱与炉墙间的摩擦力,使炉况顺行,适当发展中心是使炉缸活跃的重要手段。因此,当高炉处于不同炉役期、外围原燃料条件出现变化时,如何有效分配中心与边沿的气流就显的尤为重要。

针对1号高炉目前处于护炉期的特点,在布料模式上的基本思路:①采取矿焦同角,边沿气流控制上主要是增加外角的矿石量,控制边沿气减少对炉缸侧壁的冲刷;2根据十字测温中心度,适当调整中心加焦。1号高炉护炉期间布料矩阵调整情况见表2。

注:2017年底5月开始,因焦炭质量恶化及烧结机检修,导致炉况恶化,边沿矿石量有所减少,进一步打开中心气流

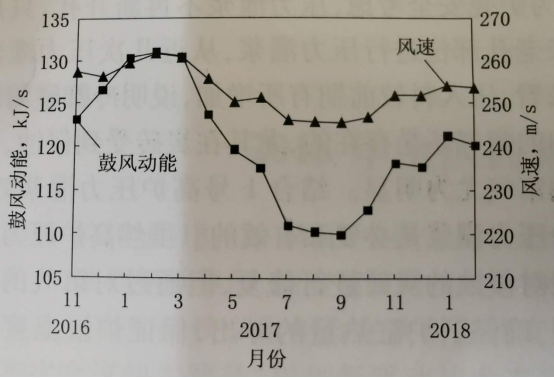

(2)送风制度。送风制度是指通过风口向高炉内部鼓入具有一定能量热风的各种控制参数的总称。总结1号高炉炉况稳定的因素,认为大风量是炉况稳定的基础,并以此确定跟踪炉况变化的两个重要参数:风速、鼓风动能。2016年11月-2018年2月,1号高炉的实际风速和鼓风动能的变化情况如图3所示。

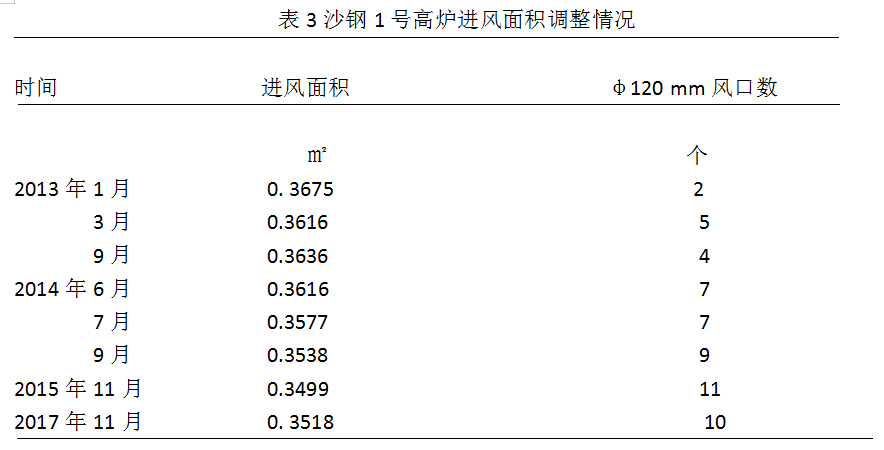

根据1号高炉处于护炉期的实际情况,为与上部装料制度调剂相适应,下部进风面积经过几次调整,进风面积由2013年1月的0.3675㎡缩小到2017年11月的0.3518㎡(见表3)。进风面积缩小以后,在维持风量基本不变的情况下,确保了风速和鼓风动能的增加,为减少中心焦量创造了条件。同时,风口长度也由原来的580mm延伸至595mm为吹透中心创造条件。鼓风动能、风速长期维持在较高水平,为活跃炉缸、吹透中心、稳定中心气流创造条件[1],也有效减少对炉缸侧壁的冲刷。

自2016年12月起,在φ120 mm风口位置确定上,首先铁口正上方的2个风口均是φ120mm,然后根据炉缸标高9.243 m、10.343 m的温度情况(铁口中心线标高为11.594 m),炉缸温度较高的部位对应上方的风口优先选用中φ120 mm,这样可以确保此部位风速、鼓风动能的相对较大,减少对此方位的环流侵蚀,但同时也要考虑风口布置的均匀性和对称性。

图3 沙钢1号高炉鼓风动能和实际风速的变化

注:1号高炉共计28个风口,风口采用φ120mm与φ130mm两种规格

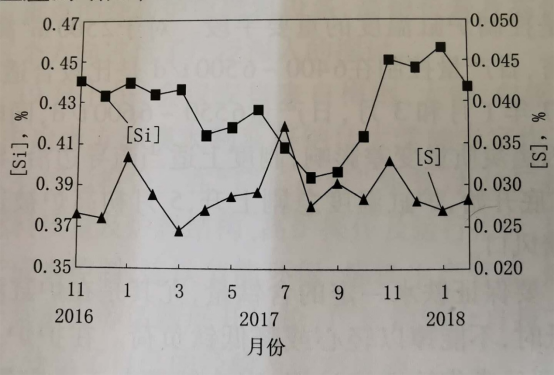

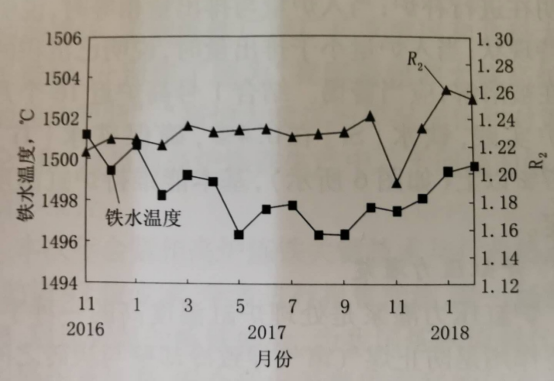

(3)造渣制度和热制度。造渣制度和热制度是炉缸活跃的表现。造渣制度与热制度控制的目标是使炉渣具有良好的热稳定性和化学稳定性,以保证良好的炉缸热状态和合理的渣铁温度,以及控制好生铁成分。1号高炉在日常管理中,主要是通过强化生铁中的 [Si]、[S],以及炉渣二元碱度R2的控制,确保铁水温度在1480 ℃以上,以此来做为衡量炉缸活跃性的因素之一。2016年11月-2018年2月,1号高炉铁水[ Si]和[S]、铁水温度和R2的变化情况分别如图4、5 所示。

(4)冷却制度。目前高炉操作者对冷却系统的重视程度日益加强。随着高炉炉缸侧壁温度、炉底水温差的增加,通过逐步增加冷却水量来增加冷却强度、使铁水的1150℃等温线尽量内移,从而延缓对炭砖的侵蚀。

图4 沙钢1号高炉铁水[Si]和[S]的变化

图5 沙钢1号高炉铁水温度和R2的变化

注: 2017年11月高炉按计划进行排碱操作一周,碱度控制在1.0~1.05,月平均约1.19

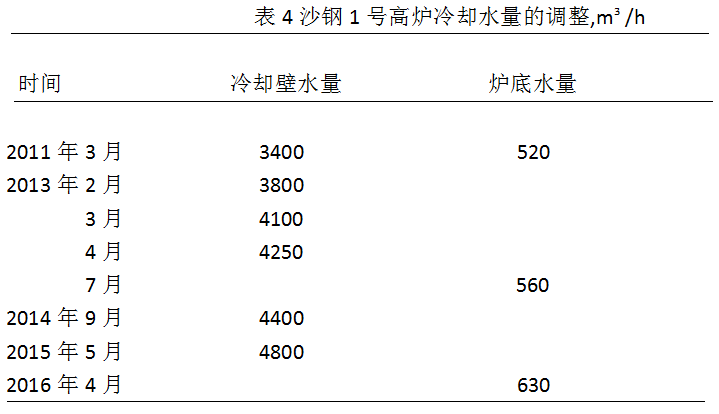

1号高炉水量几次调整后(见表4),通过对水温差的变化跟踪后发现,水量在对控制炉缸温度上涨虽然作用较为显著,但是自2016年4月以后,高炉的冷却水量基本达到了设计的最大值,进一步调整的余地已经不多。

3 高炉长寿措施与排碱

1号高炉自加钒钛矿护炉以来,经过操作制度、冷却水量等调整,在护炉上积累了以下几点经验和做法。

3.1 控制铁水钛含量

近16个月的护炉经验告诉我们,产量的合理定位是控制炉缸温度的重要手段。对于2500 m³高炉而言,日产量控制在6400 ~6500t/d是比较合适的。2017年1月和3月,日产量6550 ~6600t/d, 同时4月底开始因焦炭质量变差影响,制度上适当疏导边沿,导致月底开始,炉缸温度急剧上升,5月初高炉被迫休风堵风口。

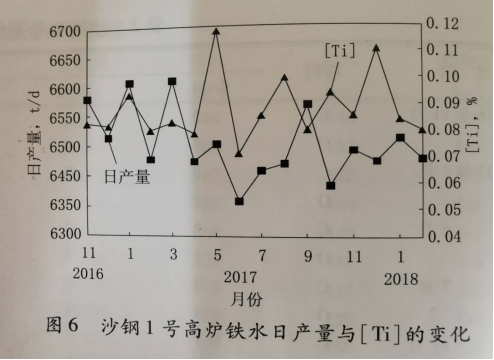

要保证铁水一定的含钛量,尤其是在炉缸温度较低时,不能掉以轻心或降低钛负荷。在护炉过程中,要经常作钛平衡计算,当入炉量大于排出量时,说明在进行补炉;当入炉量与排出量相等时,说明在维持现状:当入炉量小于排出量时,说明已沉积的钛正在被溶解,应当警惕。结合1号高炉近16个月的炉护实践,铁水[si]在0.4%,确保铁水[Ti]在0.07%以上(如图6所示),基本能维持炉缸温度的稳定。

3.2 炉缸压力灌浆

炉缸压力灌浆是处理炉缸温度高的一种手段,主要作用是防止煤气窜气导致冷却壁与炭砖之间出现缝隙,从而影响冷却效果,导致炉缸炭砖侵蚀加剧, 1号高炉在炉缸温度上涨初期,曾怀疑冷却壁窜气导致炉缸温度上涨,利用休风机会对炉缸温度较高的部位开孔进行压力灌浆处理,但未能压入足够量的炭素料。

2016年以后,由于前期压力灌浆炉体开孔较多、为炉壳安全考虑,压力灌浆不再新开孔,只是在原来老孔部位进行压力灌浆,从近几次压力灌浆数量来看,压入料较前期有所增加,说明冷却壁与炭砖之间的窜气还是存在的,尤其在炭砖受到侵蚀,炉役后期窜气尤为明显。结合1号高炉压力灌浆效果高炉压力灌浆是必要和有效的。虽然高炉压力灌浆不能对侵蚀的炭砖进行修复,但通过对窜气的有效处理,确保了炉缸热量的导出,保证炉缸温度的稳定。

3.3 高炉排碱

针对1号高炉风口小套上翘、休风更换小套时有大量锌流出的情况,2017年11月1-7日进行排碱操作。主要是二元碱度由1.25下调至1.1。但排碱期间炉缸温度上涨较快,尤其是标高10.343m处TE21AA温度从450℃上涨到605 ℃,水温差最高达到0.6℃,炉壳温度也高达90℃以上。11月4日经过10h计划休风凉炉,但炉缸温度不降反升,这在以往护炉过程中从未发生过,笔者认为造成炉缸温度上涨与排碱有很大关系,排碱期间炉渣二元碱度控制在1.1附近,降低炉渣碱度后,抑制了铁矿中TiO2的还原,并且铁水流动性变好,炉缸变得异常跃,从而导致了炉缸温度的快速上涨。

面对炉缸温度的上涨,复风后积极采取措施,钛负荷从最初的4.29kg/t最高提高到7.09kg/t,确保铁水[Ti]在0. 10% ~0. 12%左右,富氧量从原来18000 m³/h 逐步减到16000 m³/h,适当控制铁水产量。采取上述措施2周以后,自11月20日开始,炉缸温度开始逐步下行,到11月底控制在400℃以下。

对于高炉排碱,炉役后期的高炉要慎重。一方面要从源头上减少碱金属的入炉,另一方面钛矿护炉的时间不能太长,排碱时要严密关注炉缸温度上涨情况。

4 结语

(1)稳定的原燃料不仅是高炉高产低耗的前提,也是减少炉况波动,确保炉缸安全稳定运行的重要前提条件。

(2)对于处于护炉期的高炉,在操作制度上要及时调整,装料制度上增加外角的矿石量,控制边气流;送风制度上要确保吹透中心,减少对炉缸侧壁的冲刷;确保造渣制度和热制度的稳定;冷却制度调整上要综合统筹考虑,确保操作炉型的稳定。

(3)高炉护炉是一个长期的过程,要根据钛平衡,时刻关注炉缸钛的收支情况。高炉护炉是一个长期的过程,要根据钛平衡,时刻关注炉缸钛的收支情况。对于局部炉缸温度高,达到警戒值后,休风堵风口是最有效的处理方法,可以遏制炉缸侧壁环流对局部炭砖的冲刷。

5 参考文献

[1] 杨国新,廖经文,张恰文,等.韶钢7号高炉炉役后期高效治实践[J].炼铁,2017,36(5) :24-28.

(责任编辑:zgltw)