-

董训祥 秦涔

(中冶南方工程技术有限公司)

摘 要 对红土镍矿高炉工艺技术及发展趋势进行了探讨。从烧结及脱水、造渣制度、出铁制度、炉型设计、镍铁产品等方面,分析了红土镍矿高炉的工艺技术。认为,从万元能耗指标考察,红土镍矿高炉冶炼镍铁工艺本身就是一种有效的节能技术,应该鼓励发展;在今后很长的时间内,高炉法与其他镍矿冶炼工艺将会是并存的发展模式,并展望了在烧结矿质量、高炉大型化、大喷煤技术、炉缸长寿技术、高镍底铁红土镍矿高炉冶炼技术、节能环保技术等方面的发展趋势。

关键词 红土镍矿 高炉 镍铁合金 炉型设计

随着硫化镍矿资源的日益枯竭,红土镍矿越来越多地引起人们的关注。红土镍矿高炉治炼法为镍产业开辟了一条新的道路,生产实践表明红土镍矿是可以采用高炉进行治炼的。近些年,红土镍矿高炉工艺技术发展迅猛,高炉容积已经由原来的几十立方米扩大到了580m3。

1 红土镍矿高炉工艺技术

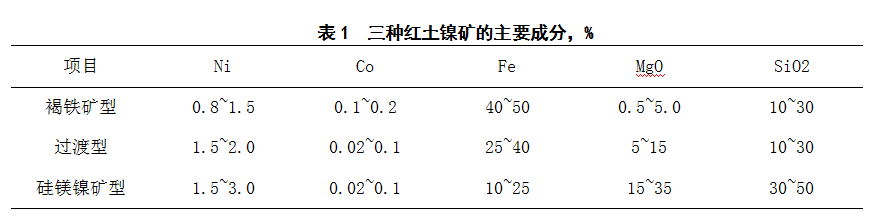

红土镍矿是低品位复合型铁矿,其矿床可分为三层:①矿床的上层的含铁高,镍与褐铁矿共生,称为褐铁矿型红土矿;②矿床的下层硅酸盐矿物富集,镍与硅酸盐矿物共生在一起,形成硅镁镍矿,称为硅镁镍矿型红土矿;③处于褐铁矿和硅镁镍矿之间的矿床称为过渡型红土镍矿。三种红土镍矿的主要成分见表1。不同于普通高炉治炼采用的富铁矿,红土镍矿高炉冶炼工艺有着自身的工艺技术特点。

(1)脱水及烧结。红土镍矿表面含水量高达20%,另外结晶水一般约15%。这种高水量的矿石是不能直接用于烧结的,多数企业采用生石灰搅拌脱水,其原理是利用生石灰的吸湿性和放热达到脱水的目的。生石灰脱水一般要求5~10d,脱水时间不宜太短,脱水时间过短将给烧结矿的质量带来极坏的影响。有的镍铁生产厂家在添加生石灰搅拌前,先采用干燥窑预处理,可将红土镍矿表面含水量脱至8%~10%。

某180m3高炉直接采用生石灰脱水,要求红土镍矿提前15d进场,采用纯度90%以上的生石灰,而生石灰搅拌脱水时间要求不低于10d,能将红土镍矿表面含水量脱至5%左右。提前加入的生石灰也将作为高炉工艺的造渣原料。

通常8mm以下的粉料采用烧结机进行烧结处理,大颗粒的粒矿则通过破碎后再烧结,也可以直接进高炉冶炼镍铁。烧结过程中不仅仅在于将8mm以下的粉料结块,同时,还可以脱除原料的表面水及结晶水含量。另外,在烧结过程中还可以根据需要调节烧结矿的碱度,以满足高炉造渣的要求。

(2)造渣制度。高炉炼铁造渣的目的是为了得到熔点及黏度适宜的炉渣。普通高炉炉渣一般以CaO-SiO2相为主,通过添加熔剂,控制渣中(MgO)与(A1203)含量。普通高炉炉渣中,(Cao)、(SiO2)、(Mg0)及(AL203)这4种主要成分占渣量的95%以上,其中,(Mg0)在5%~10%、Al2O3<15%,炉渣的二元碱度在1.0~1.23。

张博等人研究了不同CaO、Mg0含量对CaO-Al2O3-SiO2-MgO系相图低熔点区域的影响,认为,CaO从0变化到45%的过程中,随着Ca0含量的提高,CaO-SiO2-Al203-Mg0系相图低熔点区域面积百分数呈显著提高趋势,近似于呈线性增加。MgO在低于15%的范围内,低熔点区域面积随着MgO含量的增加而显著增加;在Mg0为15%时,低熔点区域面积达到最大;而随着Mg0含量的继续增加,低熔点区域面积稍有降低;MgO超过25%之后,低熔点区城面积迅速下降。

合理的造渣制度能有效的降低红土矿治炼成本,红土镍矿由于其成分的特殊性,造流制度不能延用普通高炉的造渣制度。例如,硅镁镍矿型红上矿,MgO含量较高,如果沿用普通高炉的造渣制度,就需要加入大量的造渣原料。大量造渣原料的加入意球着会产生大量炉渣,从而导致高能耗。因此,红土矿高炉的造渣制度需要根据矿物自身的成分来合理确定。

文献[7]指出炉渣碱度范围为0.85-1.15时,炉渣流动性好。而文献[8]认为,当MgO为15%~35%时,炉渣碱度的范围是0.6-0.8。笔者考察的某180m3红土镍矿高炉,其炉渣碱度控制在0.55以上,也取得了非常好的应用效果。可见,对于红土镍矿高炉而言,合理的造渣制度还需要在理论与实践中不断摸索进步。

(3)出铁制度。普通高炉炉缸内炉渣高度与铁水高度大致相等,而红土镍矿高炉渣量远比普通高炉大,其炉渣高度为液态镍铁合金高度的5-6倍。而由于红土镍矿软熔区间宽,再加上渣量大,造成高炉透气性差,影响高炉的顺行。为了保证红土镍矿高炉顺行,在操作上应以发展中心气流为主,适当发展边沿气流,并配以合适的鼓风动能。在高炉透气性差的情况下,采取适当增加焦比,中心加焦,改善烧结矿质量等措施来处理。

过厚的渣层还造成炉缸透液性差,上部液态铁水难以穿透渣层到达炉缸下部,影响渣铁分离。由于渣层太厚,容易导致下部铁水温度低,最终造成液态镍铁合金不易流出的问题。小高炉由于炉缸小,铁水流动性差的问题相对不明显;而大高炉的铁水流动性差的问题突出,对出铁不利。对于这种问题,可以通过提高风口区的鼓风动能与理论燃烧温度,让高炉上部的炉料经过风口区获得更多的物理热来缓解。而对于设计有渣口的高炉,还可以通过增加出渣次数,使炉缸内渣层厚度始终保持在一个合适的范围,可以有效改善炉缸的透液性,达到提高下部铁水温度的目的。笔者考察的180m红土镍矿高,一个班8h中差不多有6h在出渣,高炉稳定顺行。

(4)炉型设计。当前,我国红土镍矿高炉多数利用淘汰的小高炉进行治炼,功能上基本能够满足红土镍矿冶炼的需求。但由于红土镍矿具有不同富铁矿的特点,合理的内型更容易实现红土镍矿高炉的稳定运行。对于新建的红土镍矿高炉,其内型设计应注意以下几个问题:①治炼红土镍矿高炉的炉容不宜过大,对于镍含量高、铁含量低的镍矿,炉容更要小。笔者考察的80m3红土镍矿高炉可以治炼得到镍高达9.5%以上的镍铁合金。(②为适应低品位、大渣量的特点,红土镍矿冶炼高炉应考虑加大炉缸直径,具体加大到多少需根据原料成分来确定。③由于红土镍矿软熔带位置偏上,软熔区间大,透气性差,高炉内型宜矮,即高炉的高径比不宜太大。④红土镍矿治炼高炉是否设计渣口需根据矿石品位来确定,对于含铁量高的褐铁矿型红土镍矿,高炉可不必设计渣口。而对于铁含量较低的硅镁镍矿型红土镍矿,高炉应考虑设计渣口。

(5)镍铁产品。虽然,镍铁合金中Ni、Cr、Fe等均是治炼不锈钢的重要原料,但由于红土镍矿本身成分的不稳定,导致治炼得到的镍铁合金成分也不稳定,特别是Ni含量波动较大,这给不锈钢的成分调节带来了麻烦,客观上也阻碍了高炉镍铁产品的应用。因此,高炉镍铁产品目前多数用于低档不锈钢生产的原料。

2 红土镍矿高炉工艺的发展趋势

(1)发展模式。早些年,部分治金工作者曾预言,高炉法治炼镍铁是即将被淘汰的技术。而近年来,我国通过克服小高炉治炼红土镍矿生产镍铁合金的技术难题,并且通过炉容不断大型化提高了能量利用率和生产效率,带动了技术革新,改变了世界不锈钢行业的格局。同时也要看到,高炉治炼镍铁技术尚处于起步上升阶段,还有很长的路要走,在今后很长的时间内,高炉法与其他镍矿治炼工艺将会是并存的发展模式。

(2)改善烧结矿质量。红土镍矿烧结矿的质量对于高炉操作的影响很大,由于红土镍矿自身的特殊性及处理的技术难度,其烧结矿强度往往较普通烧结矿要低,成品率低、易粉化、易软化,这是造成红土镍矿高炉透气性差的根本原因。如果能从根本上改善红土镍矿烧结矿的质量,以适应高炉冶炼的需求,镍矿高炉治炼工艺将会取得巨大进步。

某530m3红土镍矿高炉,在红土镍矿采用了烘干脱水处理的前提下,烧结矿成品率约为70%。而类似的高炉,几乎采用同样原料的红土镍矿,由于没有采用烘干脱水处理,烧结矿成品率仅为50%左右。而笔者考察的某180m3镍矿冶炼高炉,在采取措施将烧结矿质量明显改善,且调整了操作制度等措施后,高炉利用系数达到了原来的2倍。

(3)高炉大型化。随着高炉的大型化,能量利用率和生产效率得到了提高,因此,红土镍矿高炉大型化将是一种发展方向。当然,这受红土镍矿自身的成分影响较大,对于含铁量高的红土镍矿,更容易实现高炉大型化。目前,经过我国民营企业和设计单位的共同努力,由我公司设计的红土镍矿冶炼高炉的炉容最大已经达到了580m3。有理由相信随着技术的不断更新,红土镍矿治炼高炉的炉容将会进

一步扩大。

(4)大喷煤技术。目前,红土镍矿高炉工艺焦比高,煤比低,有的甚至采用全焦治炼。如果通过技术革新,能通过大喷煤来降低焦比,将有效降低红土镍矿高炉的治炼成本。但要想降低焦比、增加煤比,必须要解决好两个难题:①红土镍矿治炼高炉软熔带靠上,软熔区间宽,透气性差,焦比的降低将恶化了高炉上部料层的透气性;②在增加高炉的煤比时,还要求加大从风口穿过软熔带的风量,这也对高炉的透气性提出了更高的要求。因此,红土镍矿高炉大喷煤、降焦比技术的突破还需要治金工作者的共同努力。

(5)炉缸长寿技术。在炉底水冷技术出现以后,高炉的寿命主要取决于在炉缸。红土镍矿高炉治炼,由于风口区域温度高,有时还添加洗炉料来改善渣铁得流动性,这些大多数都会加速炉缸耐材的破坏,影响炉缸寿命。因此,红土镍矿高炉的炉缸长寿技术,需在开发合适的耐材及加强炉缸冷却强度上做工作。

(6)高炉冶炼技术。红土镍矿中共生的镍、铁元素具有这样的特点:镍含量高的红土镍矿,其铁含量往往较低。目前的治炼技术,红土镍矿的铁品位一般控制在19%-49%,得到的镍铁合金中镍含量较低。而镍元素的价值远远高于铁的,如果能够实现技术创新,使高炉能有效利用高镍低铁红土镍矿生产出更高镍含量的镍铁合金,其经济价值将更高,这恰恰也是值得治金工作者研发的方向。

(7)节能环保技术。红土镍矿高炉煤气热值、吨铁的煤气量都明显高于普通高炉,高炉煤气综合利用是红土镍矿高炉节能环保技术的重点。高炉煤气的余压回收可以采用BPRT工艺,煤气燃烧的热量可用于热风炉烧炉、红土镍矿烧结,过剩的煤气可以用来发电,热风炉烧炉后产生的烟气还可以用于煤粉烘干等。在高炉煤气综合利用的情况下,按单位产值能耗计算红土镍矿高炉的能耗将低于1170kg标准煤/万元,远低于普通高炉的1680kg标准煤/万元。从这个层面来讲,红土镍矿高炉治炼铁工艺本身就是一种有效的节能技术,应该数励发展。

高炉液显热回收是一个热门话题,很多高校、科研院所正在进行研究,这也是红土镍矿高炉节能环保技术的一个研究方向。金属治炼行业是高能耗、大污染的行业,是我国环保政策发力的重点领域。随着我国节能环保工作的稳步推进,其经济价值也得到不断提升,红土镍矿高炉节能环保技术也迎来发展契机。随着高炉大型化等先进技术的实施,红土镍矿高炉治炼生态圈将逐步建成。

3 结语

通过创新开发出红土镍矿高炉治炼法,为我国镍产业成功开辟了一条新的道路,实践证实了红土镍矿是可以采用高炉法进行治炼的。从万元能耗指标考察,红土镍矿高炉治炼镍铁工艺本身就是一种有效的节能技术,应该鼓励发展。在今后很长的时间内,高炉法将会是与其他镍矿治炼工艺并存的发展模式。高炉法治炼红土镍矿技术还将在提高烧结矿质量、高炉大型化、大喷煤技术、炉缸长寿技术、高镍低铁红土矿冶炼技术、节能环保技术等方面进一步提升技术水平。

4 参考文献

[1] 张莓.我国火法治炼红土镍矿进展[J].国土资源情报,2008(2)129-32.

[2] 刘沈杰.不含结晶水的氧化镍矿经高炉治炼镍铁工艺:中国,zl2005101029845[P].2006-02-15.

[3] 张邦胜,蒋开喜,王海北,等.我国红土镍矿火法治炼进展[J].有色治金设计与研究,2012,33(5):16-19.

[4] 李武兰,秦小三,刘长明.红土镍矿原料的综合处理[J].铁合金,2012(4):17-19.

[5] 周传典.高炉炼铁生产技术手[M].北京:治金工业出版社,2005.344.

[6] 张博,王福明,李长荣.SiO2-Al2O3-CaO-MgO系夹杂物低熔点区域优化及控制的热力学计算[J].钢铁,2011(1):39-44.

[7] 周若愚,李仲恺,寄海明.红土矿还原生产镍铁熔炼条件的研究[J].四川治金,2009,31(6)155-58.

[8] 郭培民,赵沛,庞建明.高炉治炼红土矿生产镍铁合金关键技术分析与发展方向[J].有色金属(治炼部分),2011(5):3-6.

(责任编辑:zgltw)