-

摘 要:随着高炉冶炼强度升高,高炉炉身、炉腹冷却壁易出现砖衬垮塌引起的冷却壁破损现象,易造成冷却壁脱落、炉壳发热发红,严重情况下会导致炉壳开裂甚至烧穿等严重后果。针对冷却壁砖衬垮塌的情况,采用武汉某公司先进的硬质压入造衬修复技术,对某钢厂3号高炉炉腹区域进行了硬质压入造衬修复,修复半年内炉壳温度维持在正常范围内,获得了较好的效果。

关键词:高炉 硬质压入造衬 修复

1.情况概况

某钢厂3号高炉,容积1350m3,由中冶赛迪重庆设计院设计,于2008年7月投产。投产后随着高炉高炉冶炼强度升高,炉腹区域冷却板与冷却壁的结合处出现了大面积砖衬脱落,引起炉壳发红,并且局部出现了裂纹与开裂,主要依靠外面打水冷却的方式维持生产。为改善炉况及生产安全,决定对该部位进行造衬修复。经武汉某公司技术人员进行现场点检与红外测温发现:炉壳外表面温度较高,炉身与炉腹区域多处存在煤气泄漏,存在极大安全隐患,严重影响生产。

2.硬质压入造衬修复技术

硬质压入造衬修复技术是近年来新兴的一种修复手段,其主要原理是使用高效压入设备把特殊的耐火材料从炉外穿过残留的炉衬送到炉内,利用炉内炉料对残留炉衬的挤压并在一定压力作用下发生移动的特点,使压入的特殊耐火材料在残留炉衬与炉料之间形成修补层,从而达到修补炉衬的效果。这不仅可以有效地加强冷却效果,减少炉墙渣皮的脱落,而且可以保护冷却壁不受进一步损坏,有利于高炉生产的稳定。

硬质压入造衬修复技术不仅对使用的施工设备有很高的要求,而且对压入的耐火材料也有很高的要求。硬质压入造衬料的必须具有以下优良性能:

A、应具有良好的流动性和压入施工性能,便于压入施工的顺利进行。

B、应具有在一定温度下快速硬化和凝结的性能,借助高炉炉内热量及炉衬预热固化,确保修补内衬成为坚固致密的整体。

C、具有较高的烧后强度和较低的线变化率。在高温状态下,具有良好的热震稳定性及抗剥落、抗侵蚀性能。

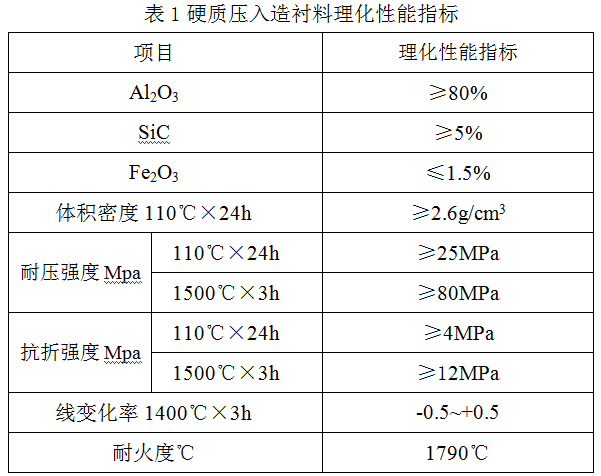

武汉某公司研制的高炉造衬料,主要原料为电熔刚玉与高纯碳化硅等(最大颗粒为3~5mm),以优化合成硅溶胶为结合剂,符合高炉原设计上部采用铝碳化硅砖的思路,具有高强、耐磨、热态稳定性好等特点。其理化性能指标如表1所示。

3.修复维护

2016年4月10日12点24分某钢厂3号高炉发生炉壳烧穿,在高炉修复处理的过程中现场人员发现炉壳烧穿区域内的缓冲泥浆、碳质捣打料、铝碳砖等耐火材料已全部被侵蚀。经焊补处理后于 22:16分高炉复风恢复生产,依靠外部冷却来维持生产,并经检测炉腹冷却板冷却壁结合处炉壳温度较高。为改善炉况及生产安全,某钢厂公司组织召开相应事故分析会议,就存在问题及处理措施进行了详细讨论,确定使用“炉外压浆修补”技术,采取硬质压入浇注料造衬来部分恢复该环带炉衬。对此,某钢厂公司利用5月3日的计划检修机会,组织对该部位进行造衬修复。

3.1维护控制细节

(1)开孔位置必须离冷却板的水管开孔位置高90mm以上,避开焊缝为原则,纵向上错开原有12个预留灌浆孔;

(2)根据炉况确定并绘出压入孔分布图 ,考虑到炉壳承重能力,原来冷却壁位置狭小,根据现场要求,每个孔间距大于1米,在确保造衬均匀的前提下减少开孔数量,原则上按小于22个控制,以保证炉壳承重;

(3)在炉皮上开造衬料压入孔,压入孔直径为50mm ;

(4)从压入孔往外清理炉皮内部焦炭、矿石、残渣等混合物,确保明显看见焦炭;

(5)根据炉况条件,暂定每孔压入量(345kg),出现难以压入的时候必须停止作业进行检查原因,不准强行压入。原则上以设备能力达到10MPa为准。

3.2维护过程

(1)温度检测及开孔位置测量

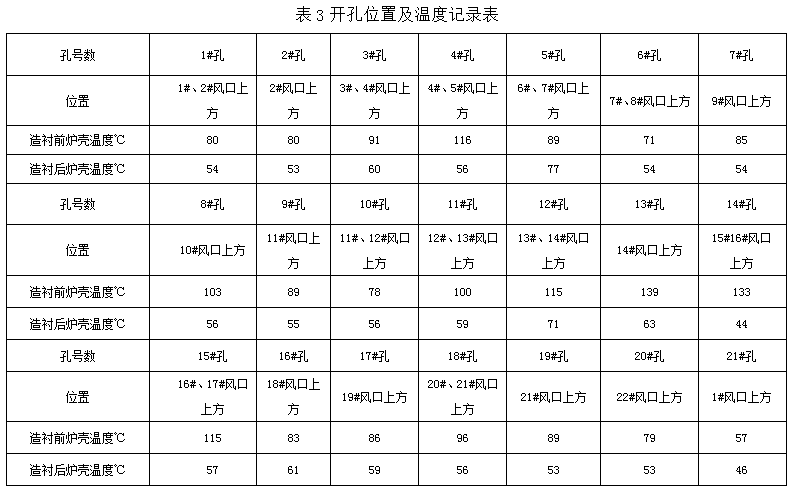

在高炉停炉后,停止炉体喷淋水,利用热成像仪对该环带炉壳温度进行测量,根据局部最高点温度,结合开孔位置要求,现场确定21个开孔灌浆点,对开孔位置进行孔距测量便于校正单孔硬质压入数量。

(2)施工情况

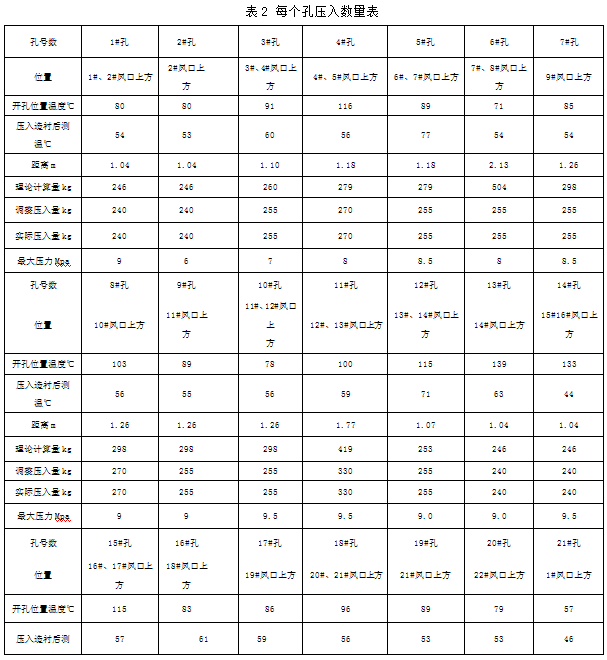

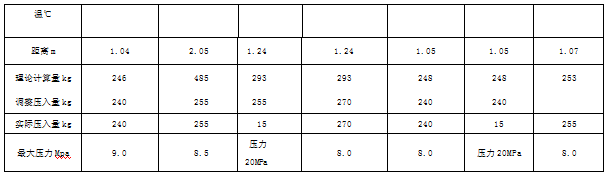

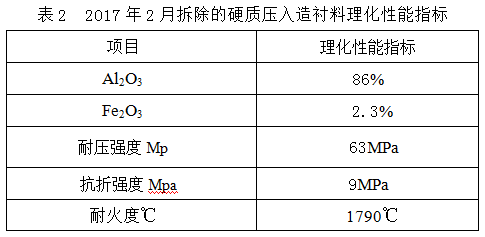

21个孔按50mm孔径打开,清理干净孔内杂物直至看见焦炭,焊补安装管道阀门,经检查无误后,开始逐孔进行硬质压入造衬,每个孔压入数量如表2所示。

开孔位置不一,孔距相差大,为控制硬质压入数量,避免过量造成炉内鼓包,故孔距离采用的是左右两边最短的距离。计划压入量合计5115kg,施工过程中实际硬质压入料总量为4905kg。施工完成后再次对同一区域进行测温,21个点温度均有不同程度下降,降幅明显。

4.应用效果

4.1炉壳温度对比

4月10日3号高炉发生炉壳烧穿事故,事故发生后炼铁厂对冷却板、壁衔接部位炉壳,做到全方位喷淋,不留死角,同时加大炉外喷淋水的水压水量,提高冷却强度,严密监控炉外喷淋情况,加强对该区域的点巡检力度,每30分钟检测一次该区域炉壳温度。

5月3日进行硬质压入造衬,造衬效果良好,复风后该区域温度趋于平稳,经测量炉壳温度从57~139℃降低到44~77℃左右,具体温度情况如表3所示。

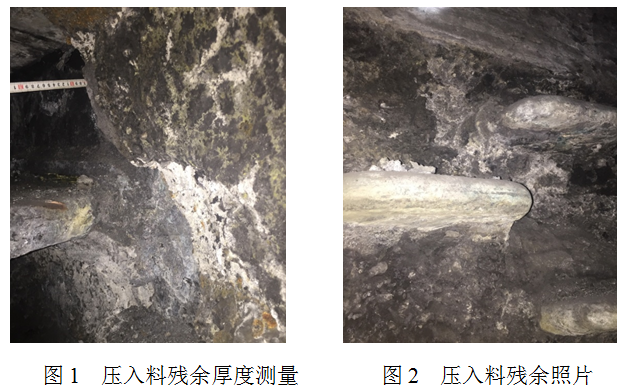

2017年2月利用高炉大修机会,对硬质压入部分进行检测,发现炉内压入料还部分存在,最厚处依然有85mm。现场用风镐破除时,浇注料保持较高的强度,检测后基本维持最初供应指标。

4.2主要技术经济指标对比

4月10日炉壳烧穿事故,为保高炉安全生产,炼铁厂控风压≦350kPa操作,矿批退至32t,影响产量9120t,造成各项技术经济指标相应变差。检修造衬后,该隐患得到了有效控制,炉况稳定性增加,产能效应发挥,日均产量增加155.376t,综合燃料比下降13.78kg/t,指标改善明显。主要技术指标对比如表4所示。

5.结论

在3号高炉进行了硬质压入造衬修复技术的工业应用与实践,应用效果表明经过硬质压入造衬修复后,炉壳温度稳定控制在34~39℃之间,未出现炉壳发红与开裂的情况,修复效果较好,高炉产能得到释放,产量、燃料比等各项技术经济指标明显提高。硬质压入造衬修复技术作为一种新兴的修复手段,可在修复后在炉内形成相应的炉衬,对维护炉型、保护炉壳和延长高炉寿命起到一定作用。

(责任编辑:zgltw)