-

摘要:阐述了邢钢炼铁原料生产的思路和实践以及几种常用的测算模型。介绍邢钢炼铁在原料的选择、使用,配矿的优化以及高炉用料平衡上做的工作。包括原料性价比排序的测算方式,烧结混匀料如何组合优化配矿。烧结生产如何实现快速响应市场,既实现烧结矿成分稳定又满足烧结混匀料快速调整结构降成本的需要。

关键词:优化配矿 烧结生产 高炉生产

0 引言

随着钢铁行业的发展,如何提升企业效益是摆在每个炼铁人面前的首要问题。原料结构逐步由国内矿为主转移到全部进口矿富矿粉烧结为主,同时受市场影响面临原料库存降低,变料频繁,原料品位降低、渣量增加的不利条件,高炉操作难度大,给炼铁生产带来挑战。炼铁综合成本和高炉顺行要兼顾,这就需要对烧结原料结构、高炉原料结构做深入的研究和比较。

邢钢结合自身特点做了矿粉使用性能分类、性价比排序模型、烧结矿单品位成本规划求解寻优模型、高炉综合成本测算模型。通过这些模型的综合运用,指导选矿和配矿过程,优化成本。

1 矿粉的性能分类

含铁原料市场品种较多,按照矿粉的特性结合生产特点将其分为4类,分别是国内精粉、高品澳矿、巴西粉、经济矿粉等。各种矿粉烧损、矿化温度不同在烧结过程起的作用也有差异,合理搭配使用,使得烧结矿的综合性能、成本最理想。

2 矿粉性价比排序模型

矿粉的性价比排序包括最简单的单品位价格计算、巴布洛夫算法,以及单烧烧结矿计算方法。邢钢对这三种计算方法都做了研究。前两种算法很简单,不再赘述,第三种测算方法,邢钢炼铁以及烧结过程设计了测算模型。这种计算方法主要分为以下几项工作内容:

2.1数据收集与准备

2.1.1收集单种矿粉的原始信息,包括全成分分析、烧损,含运费的干基不含税价格。

2.1.2收集烧结的生产过程成本信息。这其中包括当期的烧结矿熔剂价格、燃料价格信息、工人工资分摊数量、制造费用、固定费用等内容。

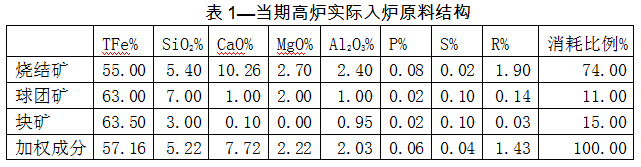

2.1.3收集当期高炉物料平衡信息。需要计算当期的综合入炉品位、燃料比、综合原料成分,综合原料成分是按照高炉实际入炉原料结构计算的加权原料成分。这一加权的成分是单烧烧结矿的目标成分。

将信息更新带入计算模型中,按照加权原料成分计算单种矿粉加工成烧结矿的成分和成本。表1中计算的入炉原料加权成分,计算出当前综合入炉原料的综合碱度为1.43、MgO%为2.22%、品位为57.16%,例如这一品位下对应的高炉实际日产为7600t/d。单种物料烧结的目标碱度为1.43,MgO%含量为2.22%。

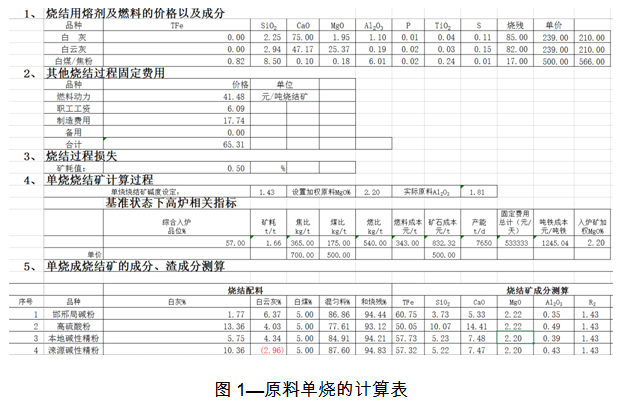

2.2单烧烧结矿的成本计算

利用电子表格的计算功能,同时计算多种矿粉的单烧烧结矿成分和成本。计算出单烧烧结矿成分和成本,这一成分带入到炼铁生产的模拟过程中计算出吨铁的相关矿耗和成本。铁水的燃料消耗、产量按照单烧品位与当期品位的差异进行校正(按照1%品位影响1.5%燃料比、2.5%产能的比例测算)。依据单烧烧结矿冶炼吨铁成本为单种原料的性价比排序,吨铁成本越低,矿粉的性价比越高。

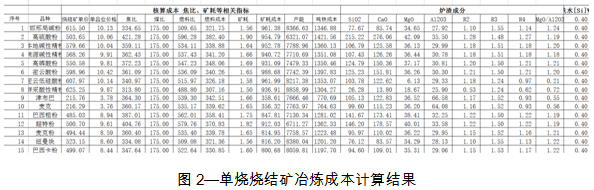

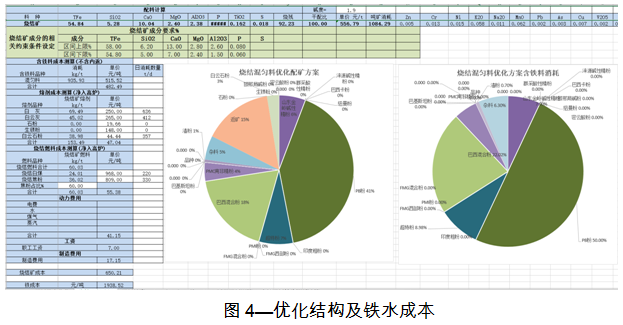

3 烧结矿单品位成本规划求解寻优模型

实际生产过程中,我们需要根据不同矿粉的特性使用多种矿粉来配矿,用以满足高炉需求。生产中如何确定综合入炉品位、如何确定原料结构有几种原则。例如,需要较高的产能支撑,在一定品位的基础上优化结构。又如,没有确定基本的产能,综合入炉品位可在较大的范围内调整。只要根据需要设置优化配矿的范围,这两种生产模式均能够实现。本文以保证基本品位条件下,如何确定合理的原料结构为例进行阐述。

3.1确定基本品位需求

根据铁水产能需求确定基本的品位目标。例如铁厂需要基本产能为8000t/d,根据以往的经验对应的综合入炉品位为56.50%,烧结矿的品位应达到54.50%以上。基本品位需求就是约束条件。

3.2根据高炉及炼钢对铁水需求确定烧结矿主要成分

高炉对烧结矿的成分需求主要是根据炉渣碱度和MgO/Al2O3来确定。炼钢对铁水成分的需求主要是具体的微量元素,诸如,[P]%、[Cr]%、[Mn]%等成分限制。

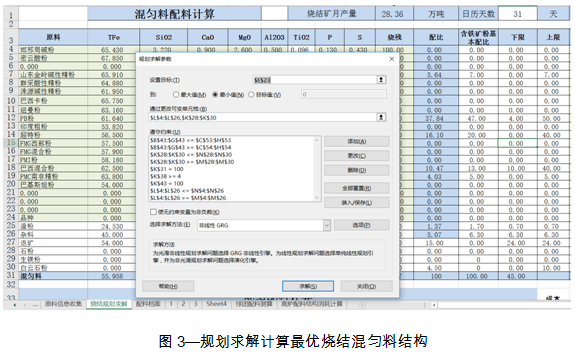

3.3规划求解计算烧结矿单品位价格最低对应的混匀料结构

设定单种矿粉的上下限。设定的上下限考虑的因素包括烧结矿性能对矿种的需求、实际可获得的资源数量等因素。如一些性价比很高的矿种,因为其资源有限不能大量配加。再如一些成矿性能优良的矿种,即便价格价高也设定下限,少量配加,保证烧结矿质量。

系统根据优化需求计算出合理的烧结混匀料配料结构。同时根据关联的铁水成本计算模型,计算出烧结矿成本优化配比下的吨铁成本。

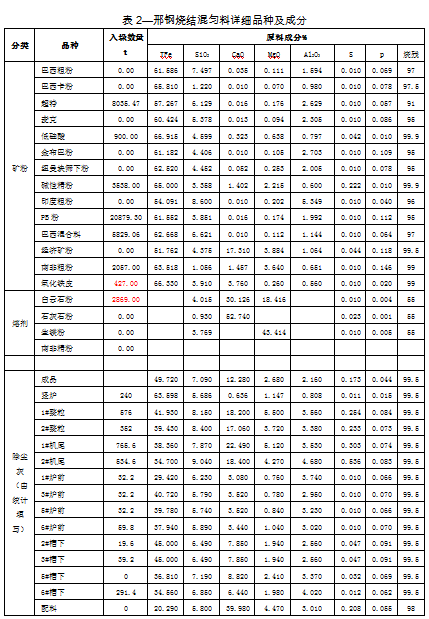

4 稳定烧结矿成分

邢钢原料系统配备二次料场(两个垛位),单垛容量为6万吨-7万吨,能够满足烧结机5天—6天的用料需求。烧结系统要配加整个公司的各种除尘灰、钢渣粉、杂料等成分差异很大的物料。同时邢钢炼钢系统的产品品种较多,对铁水的成分需求有差异性,如何在这种工艺条件和铁水成分需求条件下实现烧结矿成分稳定和成本优化,邢钢炼铁做了大量系统的工作。

4.1规范堆垛容量要求

混匀料堆垛过程是一个混匀、均质的过程。混匀料垛的容量越大,烧结机消耗的时间就越长,烧结矿的成本也相对稳定。邢钢炼铁要求对满垛,单垛的容量要求达到6.0万吨以上。

4.2规范混匀料结构调整要求,控制垛间差异

混匀料换垛过程如果前后两垛之间的成分差异大,那么在烧结矿生产过程中需要大幅度调整熔剂的配加数量,这样很容易造成烧结矿的成分波动,给高炉生产造成影响。邢钢炼铁要求垛间的品位差异≤0.30%,垛间的理论成分差异造成的白灰配比的差异小于等于0.20%。在做配矿的策划中,设定相关的约束条件,控制垛间成分差异。在堆料前即对成分做充分的测算,保持垛间差异稳定。

4.3细分各种物料的入垛要求

烧结混匀料中的杂料的来源很多,包括炼铁各个区域的除尘灰、地皮料、炼钢的白灰除尘灰、工艺除尘灰。其中诸如炼钢的白灰除尘灰、钢渣粉等CaO的含量很高,属于熔剂型杂料,如果配加不均匀,会造成同一垛烧结混匀料前后成分差异,造成烧结矿成分波动。邢钢炼铁对这些物料细分,并要求熔剂类物料堆料过程必须堆满整层,保证“平铺直取”的过程中前后成分差异小。

4.3多种测算方式准确测算混匀料成分

烧结混匀料的构成比较复杂,除了堆料工艺上的具体要求,在成分测算上也要有科学的方法。邢钢炼铁厂采用两种测算方法,并对换垛前用这两种方法测算的结果进行比对。一种方式是根据矿粉进厂分析、使用烧结矿成分反算的杂料成分以及堆料数量计算整垛的混匀料成分。另一种计算方式,使用细分的品种及成分做加权测算。详细统计每种物料的数量和化学成分,封垛以后做全垛料的加权计算。

4.4增设直供皮带,灵活调剂混匀料成分、成本

邢钢炼钢系统对铁水成分的需求有差异性,外部原料市场、钢材市场的变化,这几个方面的因素要求炼铁原料配料能够快速调整成分适应变化。但是高炉生产要求烧结矿成分尽可能稳定,这就需要保持混匀料长期稳定。这两个方面的需求是存在矛盾的。

邢钢炼铁通过对生产现场的规划及对生产工艺的分析,分别给两台烧结机配备了直接供料直接功效系统,即两台烧结机除了可以使用混匀料还能够使用单种料。在烧结机的混匀料供料皮带上增加一个上料点,将烧结机配备的混匀料仓分出1个—2个用于存放直接供应的单种原料。在炼钢有需求或市场变化较大时,不更改混匀料垛的正常生产,使用直供原料对已经堆成的混匀料的结构、成分、成本进行调整,快速响应客户和市场变化。

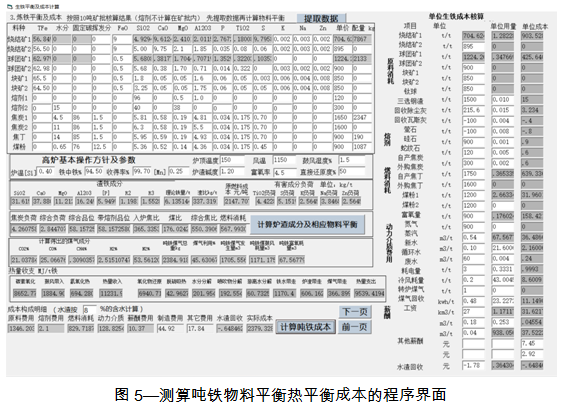

5、模拟测算铁水成本

吨铁成本最优是优化原料结构的最终目标。邢钢炼铁不但对烧结矿成分进行优化,还做吨铁成本的模拟测算,对整个炼铁厂或单座高炉物料平衡、热平衡,综合测算吨铁成本。

利用这一测算程序能够测算成本的同时对高炉的能量利用情况、风耗、氧耗等做出相对准确的测算。

6、结余

(1)通过多种数学模型的设计与应用,实现对烧结单种原料评价,实现烧结混匀料结构优化、比较准确的计算烧结矿成本、铁水成本。给采购选矿提供科学合理的依据,给公司预算提供准确数据。优化配矿降成本的空间一直都存在,在一定的限制条件下的优化结果更有现实作用。通过一系列的成本测算优化措施,2017年以来邢钢炼铁成本与目标的相对差异持续改善。

(2)通过对混匀料场的一系列管控措施,从源头实现烧结混匀料的成分稳定,从而稳定烧结矿成分,改善高炉的用料环境。实现高炉长时间不调整入炉原料结构。这是实现高炉长期稳定的重要措施。

(3)对高炉物料平衡、热平衡、详细成本构成的精确测算,有利于对高炉生产状态做出全面系统的评价。在高产的规模效益与经济炉料的成本效益测算方面,更够给生产管理者提供更科学的数据。

(责任编辑:zgltw)