-

摘要:本文对酒钢7号高炉(2500m3)历次60h计划检修过程中存在的问题进行了总结,通过不断优化高炉休送风操作,摸索出酒钢7号高炉在60h长期检修状态下,快速恢复炉况的操作方法。

关键词:计划检修、休送风操作、恢复炉况

1 前言

酒钢7号高炉于2011年3月6日投产。自投产以来,7号高炉炉况稳定顺行,通过逐步强化后,高炉产能不断释放,各项经济技术指标改善明显,高炉各项控制参数稳定。但从2012年下半年开始,高炉冷却壁水管出现破损,截止2015年6月份,5段冷却壁水管破损共计85根,破损率50.6%,8段冷却壁水管破损72根,破损率42.86%,9段冷却壁直冷管破损163根,破损率97.02%,蛇形管破损17根,破损率40.5%,10段冷却壁直冷管破损38根,破损率为26.39%,为修复破损水管,8、9段安装冷却柱以及硬质压入造衬,恢复部分冷却功能,7#高炉每季度需要进行一次为期60h以上的计划检修。通过对历次检修存在的问题进行研究分析,摸索出酒钢7#高炉在长期检修时快速恢复炉况的休、送风操作方法,实现了高炉在长期检修后的快速恢复。

2 高炉历次60h休送风存在的问题

2.1 休风前原燃料变化,炉况基础差,各项控制参数未达到规定要求。

2.2 休风过程中冷却设备来水,炉缸积存渣铁温度下降。

2.3 复风后渣铁物理热不足,流动性差,炉前出铁困难,炉内透气性差,加风困难,炉况恢复滞缓。

2.4 休风前净焦的加入量预算不到位,炉温、碱度控制不合适,导致休、复风过程中出现高炉温、高碱度现象,休风和炉况恢复过程中渣铁流动性差,对炉缸工作及炉况迅速恢复不利。

2.5 炉前出铁组织不力,渣铁排放不好,炉内憋铁较多,炉缸透液透气性差,冶炼的渣铁向下渗透困难,容易烧坏风口。

3 优化休送风操作

3.1 休风操作

3.1.1 休风前准备工作

(1)休风前一周内组织看水岗位工对水系统进行排查,及时发现破损水管,以便休风后将破损水管水闭死,避免休风期间风口来水,保证炉缸热量充足,使高炉能够快速强化。

(2)适当降低煤比,改善料柱透气性,提高生铁含[Si]至0.60%-0.65%,确保铁水温度在1480℃以上,进一步活跃炉缸,保证休风前炉缸有一个良好的工作状态。

(3)上部装料制度以引导中心气流、抑制边沿气流为主,布料矩阵上通过稳定最大矿角布料角度在39-40°,料线1.7m的情况下,计算布料平台距离炉墙0-0.05m,将矿石平台外移,提高边缘矿焦比,抑制边缘。

(4)改善原燃料质量,确保休风前1周炉况稳定顺行。

3.1.2 休风前炉况调整

(1)休风前炉况情况

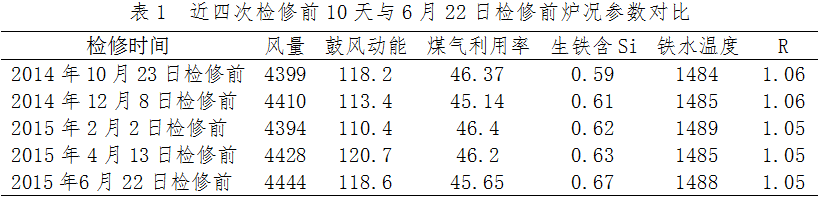

休风前改善原燃料质量,适合的操作制度确保炉况稳定顺行。控制标准:休风前一周风量>4400m3/min,鼓风动能>110kj/s,日平均铁水温度>1485℃,全风口作业,干熄焦年修结束20天内不得进行60小时计划检修。

(2)休风前焦炭负荷调整情况

长期休风恢复炉缸热状态是关键,为保证复风后炉缸热量能够及时补充,炉况能够顺利恢复,在休风料调轻负荷的基础上,需采取集中加入净焦,负荷调整及净焦加入标准为:48-60h休风料负荷调轻25%-30%,集中加净焦80-100吨;60-72h休风料负荷调轻25%-30%,集中加净焦100-120吨,净焦加入时间上确保休风时下至炉腰。加净焦次序为:集中加2-3批净焦,3批正常料后加2-4批净焦,每批20t。

为避免焦炭负荷轻,焦炭料层厚,煤气利用率变差,休风时顶温难以控制,休风铁出来后,焦炭负荷恢复正常,改善煤气利用,控制顶温,如超过8批则改为送风料负荷、批重。

(3)休风前装料制度调整情况

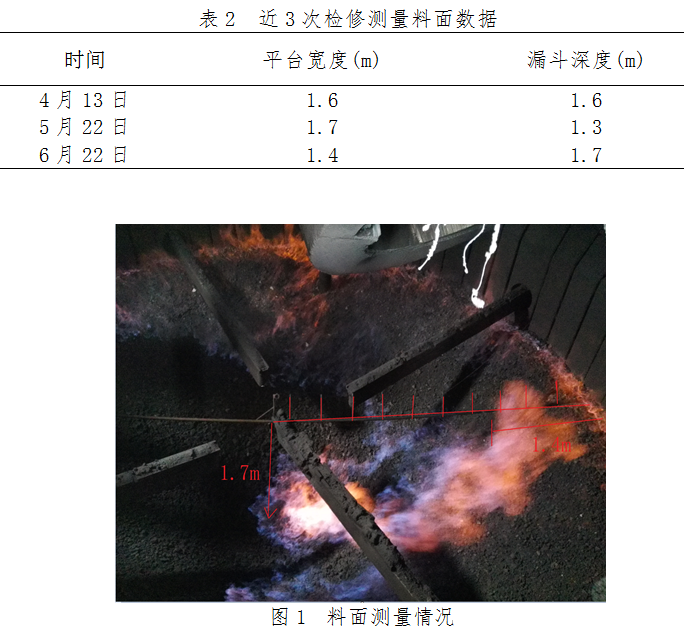

一方面为避免煤气利用率大幅下降,造成炉缸热量不足;另一方面为便于休风后更好地观测料面形状,给下一步炉况的上部调剂提供数据支持,休风前对上部布料角度不做调整。

(4)休风前炉温控制

休风前炉温合适,渣铁物理热充沛、流动性好,可以保证送风后炉缸有充足的热量,有利于高炉快速恢复到正常状态。控制标准为:休风前一天中班炉温按0.7%-1.0%控制,夜班炉温按0.8%-1.2%控制,休风前最后一次铁炉温按≥1.2%控制、铁水温度≥1500℃。

(5)造渣制度调剂情况

渣铁物理热充沛、流动性好是出尽渣铁的关键,为改善渣铁流动性,送风后及时排出凉渣铁,利于炉况恢复,休风前一方面根据炉温及焦炭负荷情况,将炉渣碱度适当下调(休风负荷校核碱度下调至0.98倍,加净焦负荷下调至0.96倍),另一方面在休风料中加入0.5t/批白云石,镁铝比为0.79倍,来降低炉渣粘度,增强渣铁流动性。控制标准:休风前夜班碱度按1.03±0.02控制,休风铁碱度按照1.02±0.02控制,休风负荷料校核碱度0.98倍,加净焦时校核碱度0.96倍,控制送风后前十次铁碱度<1.05倍。

(6) 休风前出净渣铁情况

及时排尽渣铁,可防止休风时风口灌渣,减少休风后渣铁在死焦堆中的滞留,影响炉缸透气性和透液性。相反,渣铁出不净,炉缸下部空间腾不出来,焦炭不能及时填充,不利于炉况恢复。

3.1.3 休风操作

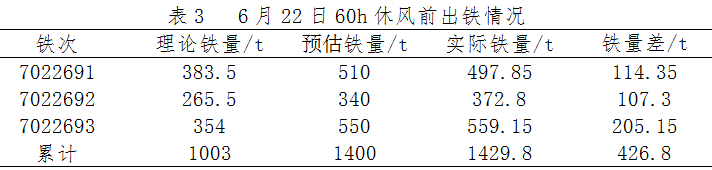

(1)高炉休风必须在出尽渣铁后进行, 为防止灌渣,要保证实际出铁量与理论铁量相符, 彻底出净渣铁。

(2)休风过程中, 严格执行《休送风方案》,值班室减风时要缓慢, 同时密切观察风口, 发现灌渣危险时及时回风顶回,看水岗位工根据风量及时对冷却设备进行闭水。

(3)减风操作按先快后慢的方式进行。炉前出铁至3#罐位时值班室根据实际出铁情况开始减风,风量在3000m3/min以上时,减风幅度稍大,风量在1500-3000m3/min间减风幅度适中,以后减风幅度稍小,总体上控制住减风是一条斜线平稳过渡。工长在减风过程中密切关注风口情况,保证低压时间>5min,休风后再堵口。

3.1.4 炉体保温

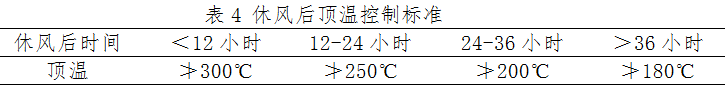

高炉休风后采取风口堵严、炉顶压入盖面烧结矿1-3批、及时排除冷却设备破损措施,对炉内进行保温,减少热量损失。休风后顶温控制标准见下表,顶温大于控制标准或者火焰发红时,安排检查保温措施。具体措施为:

(1)所有风口前端清理干净后堵泥,值班室每2小时捅开7个风口检查风口焦炭情况,发现焦炭发黑,通知看水对水系统进行检查。

(2)减少炉体冷却带走的热量,休风后软水及净环水各停一台水泵。

(3)将破损的冷却壁水管断水。

(4)休风后加两批盖面烧结矿(烧结矿65.37吨+硅石4吨),减少炉顶煤气燃烧带走的热量。

(5)用点火器对热风围管进行保温。

3.2 送风操作

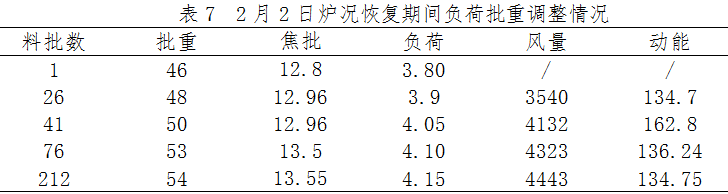

3.2.1 批重、负荷

鉴于60h休风时间较长,为尽快补充炉缸热量及改善料柱透气性,以争取风量达到快速恢复炉况的目的,休风料负荷调整为2.96倍,休风前3批料将批重退至46t,负荷3.8倍,复风前后共计加入净焦118t(100t、18t)。

3.2.2 进风面积

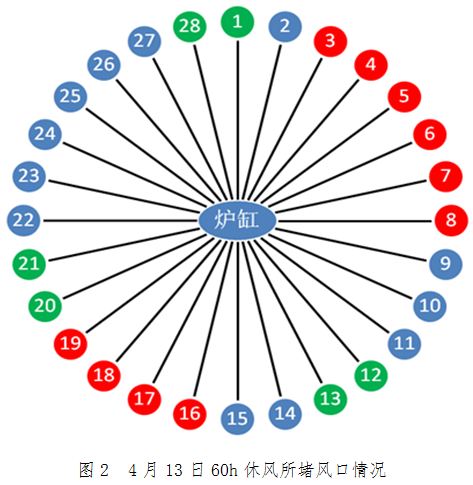

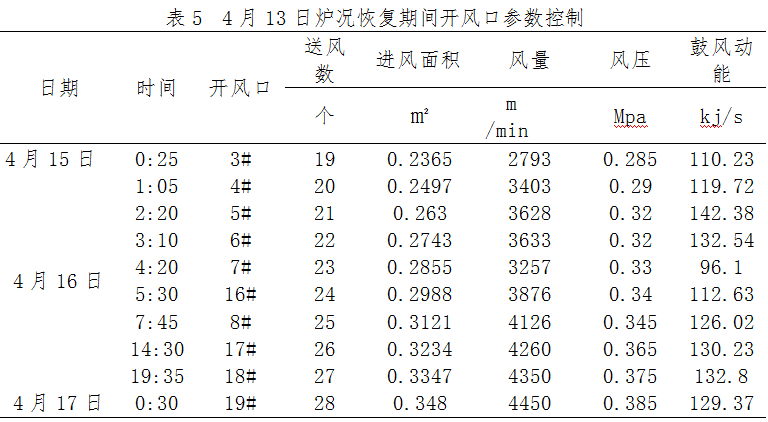

高炉送风前, 根据休风时间及休风前的炉况顺行状况, 堵死一定量风口,(7号高炉技术标准规定“休风≤72小时,堵风口数≥10个。优先堵不活区域或损坏后新更换风口。尽量避免堵铁口区域的风口。”), 送风后,随着加风的进行, 炉缸工作状态的好转, 渣铁流动性的改善逐步捅开。开风口按照优先开出净渣铁一侧铁口附近风口为原则,风口不得花开,一个风口干净后才允许开相邻风口。遇渣铁排不出来的情况时,应放慢开风口、恢复操作参数进程,控制冶炼速度,待渣铁排净后,根据压量关系、实际风速情况开风口恢复炉况。风口打开后,视压差情况应尽快加风至允许的风量上限。

从上表可见,本次炉况恢复进风面积调整与压量关系是匹配的,实现了复风1天内全开风口作业。

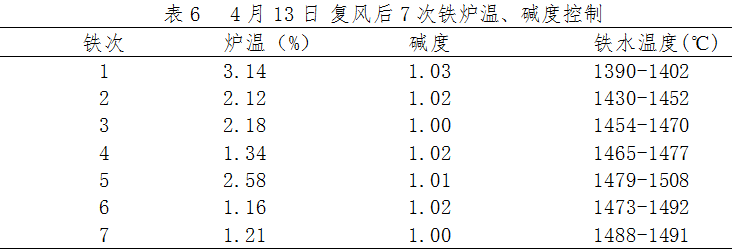

3.2.3 炉温、碱度控制

通过对历次休风方案的完善,经过精心的计算,复风后炉温、碱度基本在休风前预算的控制值范围内。

3.2.4 炉前出铁

送风前3个铁口均必须具备出铁条件,有炉缸不活可能的铁口区域应避免首次出铁。遇铁口出不来铁的情况或者因渣铁物理热低、流动性差导致出铁困难时,应及时组织其他两个铁口连续或者同时出铁,采取不间断或者重叠出铁方式出铁,及时将炉内凉渣铁排出,为快速恢复炉况奠定基础。

3.2.5 炉况强化

高炉复风后加风过程要与炉缸的渣铁渗透性相适应,严格控制压差, 保证炉料的透气性,确保风口前产生的渣铁液及时渗入炉缸, 防止风口烧坏现象发生。随着炉缸工作状况的改善及量的增加,采用稳定焦批增大矿批的方式加重负荷,由于焦层厚度稳定,利于强化过程的炉况稳定。

4 结语

通过采取以上措施, 高炉休、复风操作方法得到了明显的优化,有效避免了冷却设备破损漏水以及复风后渣铁物理热不足、流动性差、炉前出铁困难、送风后风口频繁破损等问题的发生。休风前焦炭负荷的调整以及净焦加入量的精确计算, 既保证了恢复炉况所需的热量, 又避免了炉温的大幅上升, 实现了炉况的快速恢复。一般情况下, 对于60h休风,渣铁温度在第3 ~ 4次(4- 8h) 铁后就能上至1470 ℃以上,实现高炉在48h内恢复达产目标。

(责任编辑:zgltw)