-

1 前言

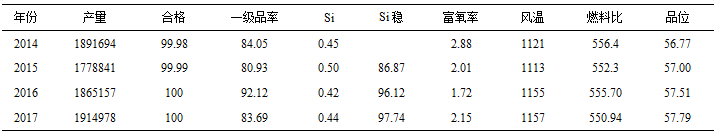

涟钢6号高炉2003年12月建成投产,炉容2200m3。于2018年2月1日停炉大修,历时14年零两个月,单位有效容积产铁量达到12510t/m3,是国内目前极少数达到这一水平无中修的2000 m3级以上高炉。2012下半年开始炉缸侧壁温度开始升高,2013炉缸7895标高内2上升至702℃后消失、2015年3月插入碳砖深度650mm、标高8807mm的3#位热电偶温度曾达到816℃、2012年11月补装的×8(插入碳砖深度为25mm)达到584℃,炉壳温度也变化异常,位于7895mm标高的2#位左1000mm处曾超过100℃,1#、3#铁口下方也接近100℃。为此采取一系列护炉措施,炉缸侧壁内环(热电偶插入碳砖深度650mm)温度逐步稳定在650℃以下,炉壳温度稳定在70℃以下,实现了公司科学护炉、安全高效的目的。护炉期的各主要经济指标如下表。下面介绍此次护炉保产实践。

2 高炉状况

2.1 炉底炉缸设计

6#高炉炉底炉设1层厚度为1200mm半石墨碳砖(立砌)、1层800mm微孔碳砖(立砌)、两层400mm刚玉莫来石砖(陶瓷杯底),炉底设5层厚度为400mm微孔环碳砖,炉缸设10层厚度为455mm、长度910 mm微孔环碳砖,死铁层深度2115 mm,炉底设48根Φ170mm的水冷管。

2.2 炉底炉缸热电偶分布

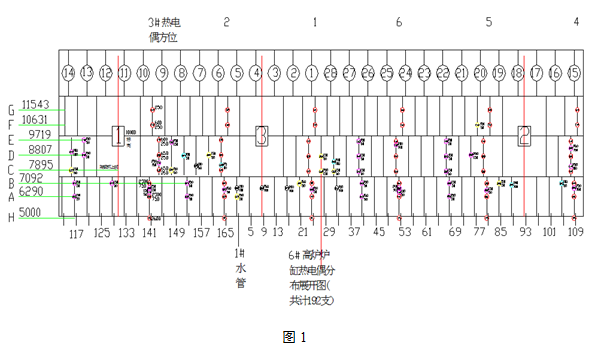

设计时炉底炉缸分布88支热电偶,纵向8层、间距0.8米,圆周6点分布、弧长间距7.2米。由于检测盲区较大,加之原热电耦损坏较多于2013年和2014年及2017年下半年又在炉底、炉缸增加安装104支热电耦。具体分布见图1。

2.3 护炉前高炉状况

2013年6#高炉生产进入10个年头,单位炉容产铁已超9000t/m3当时整个钢铁行业不景气、涟钢也处于亏损时期、6#高炉产能占公司产能的30%左右。若高炉进行大修、则要影响当年50多万吨产能、失去部分市场,当时大修准备工作也完全没做。若高炉继续维持生产、则存在一定的安全隐患,必需要采取一些护炉手段,势必影响产能的发挥和成本的上升、造成亏损加剧。如何平衡这种关系就显得十分重要。就当时情况,公司广范征集专家意见并形成决策:科学护炉、安全高效捌字原则。

2.4 护炉目标

2014年8月公司正式下发6#高炉护炉方案,目标是:

(一)不发生炉底炉缸以及炉壳烧穿事故;

(二)完成公司下达的月度生产目标任务;

(三)安全运行到2016年底。

后又视护炉状况多次推迟、最后于2018年2月1日安全停炉大修。

3 护炉实践

3.1 提高冷却强度

(1)利用现有供水能力提高冷却水量针对炉缸区域整体温度上升,2014年下半年将现有的两用一备的供水方式改为三台水泵同时供水的方式。水量由4000m3/h提高到4400m3/h。板式冷却器的清洗利用高炉定修轮换进行保证了水量、水质的供用。

(2)提高局部高温区的冷却强度。

2014年年低在局部高温区的冷却水管上安装加压泵,提高该部位的冷却强度。针对2#位温度高、我们在2#位的进水管上安装了8台加压泵,后有在1#位安装了8台加压泵,能使单跟水管流量增加5m3/h,根据热电偶、炉壳温度、水温差采用选择性使用灵活调节冷却强度。

3.2 炉缸冷却壁冷面灌浆、封堵煤气

针对2#位及1#、2#铁口下方炉壳温度高,我们于2013年9月和2014年8月分别在该区域的风口下方及1、2段冷却壁开孔进行冷面灌浆、封堵煤气。

3.3 降低冶炼强度、缩小进风面积、短期堵1-2个风口

降低冶炼强度是护炉行之有效的主要措施。产量计划从5800t/d逐步调整到5300t/d。实际需要时全停富氧维持4000t/d。堵1-2个高温区上方风口,分别是2#位上方的6#,7#风口。堵风口和缩小进风面积是为了不降低鼓风动能,减少炉缸中的死料柱,有利于增加炉缸的透液性,减少炉缸的环流和底流,减少铁水对炉缸炉底的冲刷和侵蚀。但堵风口的效果并不明显、同时对炉况有所影响,只在短期使用过。

3.4 加钒钛块矿

高炉实际上在2012年就开始使用钒钛矿,早期由于经验不足加入量并不稳定、时间上也是断断续续,炉缸侧壁温度上升幅度大且上升快、加入量就大,处于下降趋势时加入量就小、甚至停加,也没有结合炉温的控制来控制铁水中的含钛量。公司成立护炉小组后、基本稳定钒钛矿加入量在1.2%_1.5%、结合炉温控制使铁水中含钛控制在0.12%。利用钛与C、N生成高熔点物质,富集在炉缸、炉底来护炉。

3.5 提高含硅量控制标准、提高生铁一级品率

2014年下半年将硅含量控制标准从而0.35-0.45%调整到0.45-0.55%,基本保证使用钒钛矿的同时铁水中含钛控制在0.12%左右。一级品率、硅稳定率分别达到85%和95%,一级品率的提高、实际上是降低了铁水中的硫含量,能保证其他措施的护炉效果。

3.6 提高炉前工作质量、保证铁口深度、稳定铁水流速、结合使用含钛炮泥护炉

护炉阶段、炉前劳动强度有所提高,对炉前的要求更严。

(1)铁口深度控制:2800 -3200 mm。

(2)铁流速度4.5-5.2t/min。

(3)出铁间隔小于30 min。

(4)禁止连铁和焖炮。由于含钛炮泥的不稳定,只间断使用过(深度难于保证、开口性能不好等),仅在停炉前连续使用了三个月。通过加入含钛炮泥,增加铁口区域的含钛量,有利于铁口区域钛的富集。

3.7 增加炉底、炉缸温度检测点

当时炉底、炉缸仅设88支热电偶,纵向8层、间距0.8米,圆周6点分布、弧长间距约7.2米。由于检测盲区较大,在高炉炉缸我们又先后增加安装104支热电偶,同时在相对高温区安装了多支炉壳热电偶测温、指导我们判断温度变化,给护炉提供判断依据。

3.8 炉壳测温、水温差实测

由于炉底中心温度热电偶数据仅存5米标高一个点、原装及补装的热电偶缺失数据较多、我们加强了风口下方炉壳定期巡检,主要测炉壳温度(用测温枪)是否正常,炉壳是否开裂,有无煤气泄漏,发现异常及时汇报。每星期由技术科主管和高炉工艺工程师实地测量一次,特殊情况检测多次;高炉一瓦撕每四小时测量一次。看水工对重点部位的冷却壁水温差每班进行两次测量。

3.9 加强炉内操作管理

(1)加强原燃料的过筛管理,及时清筛,保证炉况顺行,炉缸中心活跃,增加炉缸的透液性。由于6#高炉是三坐高炉中最小的高炉、原材料是高炉中相对较差的、大量使用外购焦,烧结矿也是最差的,我们只能从控制筛分入手。

(2)明确高炉操作以稳定为主、确保操作技术指标的稳定,只求稳产不求高产,稳定压倒一切。

(3)协调炉内与炉前的配合,做到相互配合、相互促进。

4 效果

采取通过一系列措施后,炉底温度5米标高温度数据稳定在100℃以下,6.290米温度有数据的稳定在500℃以下。炉缸侧壁温度插入碳砖深度大于600mm的低于650℃,插入碳砖深度250mm的低于400℃,达到可控水平。炉底、炉缸冷却壁平均水温差从1.0℃下降到0.7℃,护炉期间的冶炼指标均达到要求。达到了和超越了我们的护炉目标。

5 护炉效果分析及改进

护炉的压力集中在2014年和2015年,我们曾停氧和大幅减风来控制炉缸温度的上升、一度靠两个月一次的24小时检修来凉炉。2016年和2017年护炉压力明显减轻。这主要是各种护炉措施发挥作用、达到一种新的平衡,从而有效的控制了炉缸温度的上升。一度较长时间停止使用钒钛矿,体现了长时间的护炉效果。

(1)降低冶炼强度是护炉的主要措施之一。降低冶炼强度实际上是降低生产水平。降低生产水平、减少绝对热量的输出、同时降低环流冲刷的影响,但必需各种操作手段跟上以保证炉况的长期稳定和顺行。但长期大幅降低冶炼强度得不偿失。

(2)提高冷却强度、增加侧壁冷凝层厚度,将1150度等温线推出碳砖热面是护炉的主要措施之一,也是最高效的措施。这从停炉后炉缸壁的冷凝层厚度可以明显得到验证。但局部冷却的管道增压泵安装并不合理,太过集中。冷却水量加大一年后效果很显巨。但要考虑大型高炉冷却强度的提高是变更了冷却制度,操作上要有相应的调节才能保证炉况的长期稳定顺行。

(3)钒钛矿护炉对炉底的效果很明显,但对炉缸侧壁温度的控制不太理想,部位越高效果越差。同时长期使用钒钛矿护炉是不经济的。

(4)提高炉前工作质量、稳定维护铁口深度、缩短出铁间隔时间、控制好铁流速度可减少炉缸绝对储热量、降低环流冲刷、在促进炉内操作的同时能起到一定的护炉作用

(5)能力大,若放松对生铁硫的控制,会大大减弱其它措施的护炉效果和作用。

(6)使用含钛炮泥其作用大小还有待探讨。铁口区域的保护主要还是靠保证铁口深度形成泥包得以保护。

(7)在大幅降低冶强时,调整进风面积,提高鼓风动能,有利于炉况顺行,炉缸活跃,有利于护炉。对于长期堵风口,本人认为不是一种好的选择。

6 结语

(1)合理分布检测、监控设施,收集、分析监控参数是提供高炉护炉重要依据。

(2)高炉的护炉应根据具体情况而定,护炉措施的采取宜早不宜迟。炉底、炉缸的护炉很重要,但其它部位的护炉不容忽视。

(3)降低冶炼强度是护炉的主要措施之一、对任何部位都是有效的。

(4)提高冷却强度是最高效的护炉措施、对任何部位都是有效的。

(5)钒钛矿的护炉对炉底更有效、对其它部位不明显。

(6)含钛炮泥其作用大小还有待继续探讨。

(责任编辑:zgltw)