-

摘 要 通过优化制粉工艺提升制粉系统产能,建立最佳的混煤配比模型提高煤粉燃烧利用率,采取自动倒罐等系列新技术改进,满足了莱钢四座1000m3高炉煤比160kg/t铁以上的喷吹需求。

关键词 制粉产能 喷吹稳定性 煤粉质量 煤比

1 前言

喷煤系统作为高炉的服务单位,生产的首要方向就是满足高炉煤比需求。莱钢老区共配置四座1000m3高炉,与其匹配的老区喷煤生产共有三套生产系统,分别建成于1999年9月、2003年4月和2007年1月,改进前主要存在三方面难题:一是制粉系统产能低,二是原煤煤种质量不稳定问题,三是喷吹系统稳定问题。

2 现状分析

近几年随着高炉冶炼技术的不断发展,喷煤需求不断增加,喷煤生产线配套设施出现了生产能力不足、煤粉综合质量差、喷吹系统稳定性差,硬件配置偏差、系统之间制约因素多等问题。现1#、2#中速磨由于投产按照750型高炉喷煤能力设计,单台磨生产能力远远不满足扩容后的1000m3高炉需求。3#中速磨自投产以来,由于生产压力大工况恶劣,出现磨辊轴承密封装置效果差,后期大修时磨辊安装位置不正,降低研磨面积,制粉产量仅为45t/h,无法满足3#、4#高炉160kg/t的煤比需求,对低成本冶炼极为不利。

3 技术改进

3.1 制粉系统产量提升的技术开发

3.1.1 实施中速磨磨辊找正技术

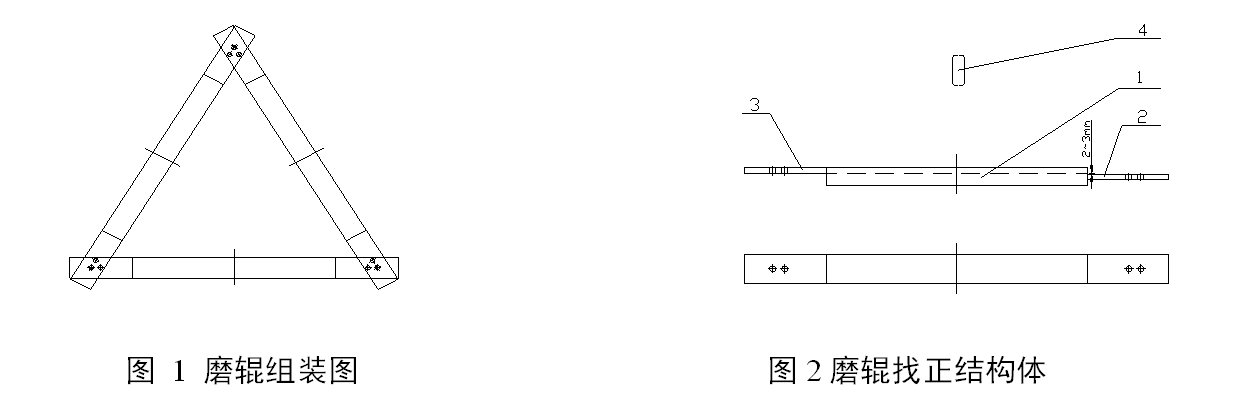

3#中速磨由于生产压力大工况恶劣,出现磨辊轴承密封装置效果差,磨辊油腔内沉积大量煤粉,严重时会发生磨辊“抱死”的恶劣事故。后期大修时磨辊安装位置不正,三个磨辊不同心,出现磨辊“啃”边现象。通过对3#制粉系统设备运行情况的分析,实施中速磨磨辊找正技术提升制粉系统产量,通过延长磨辊中心线,使其中心点作用在同一平面、同一点上(图1)。使用时将三套基本结构体分别放置在三套磨辊的绞轴座上,先通过反复调整磨辊同心度、倾斜度和标高,使其三套基本结构最终成如图2所示,使三个角处辅助下连接端上表面与辅助上连接端下表面间距,使其成为一近似值。

通过此技术手段调整好的三个磨辊中心作用在一个点上,增大了研磨面积 ,解决磨辊“啃”边的问题,在标准风煤比情况下实现了中速磨磨辊加载的调整和均匀度最佳的工艺配置,提高中速磨产能12%左右。

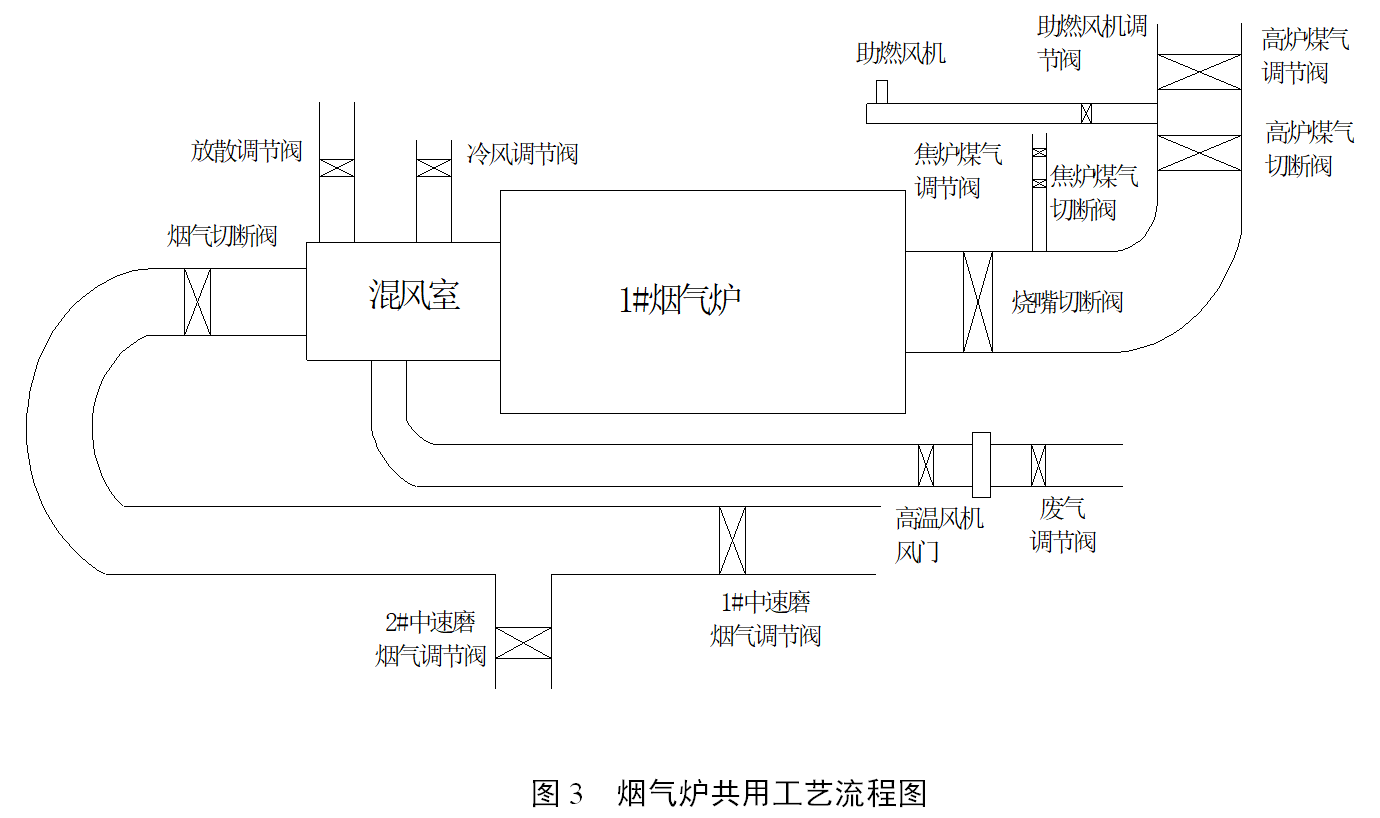

3.1.2 两套制粉系统共用一套卧式烟气炉送温工艺实施

1#、2#制粉系统单台磨煤气用量在4200m3/h左右,同时生产需消耗煤气量8500 m3/h左右,为了节约生产成本,拆除原来漏风严重的立式多烧嘴烟气炉,设计共用一套单烧嘴圆形卧式送温系统,如图6所示,燃烧能力:高炉煤气16000Nm3/h;值班常明火:焦炉煤气100 Nm3/h(间断使用)。单烧嘴圆形卧式送温工艺先进、燃烧能力强,烟气炉的密封性好。采用鼓风机为系统提供助燃风配煤气进行燃烧,大大提高了煤气的燃烧值,供风管道上安有电动、手动的调节蝶阀,用以调节风压和风量。配用大功率高温风机,更加充分的利用了热风炉的废气余热,减少了高炉煤气的消耗,系统的含氧量得到更好的控制。密封的烟气炉微正压操作,一般炉内压力控制在-50Pa至+150Pa之间,高炉废气调节阀开度可达到100%,提高干燥烟气中高炉废气比例,减少高炉煤气消耗量在2000m3/h左右,入磨风量达到45000 m3/h以上,可满足单台磨小时产量35t的供气需求。

3.1.3 1#、2#制粉系统产能互补工艺改进

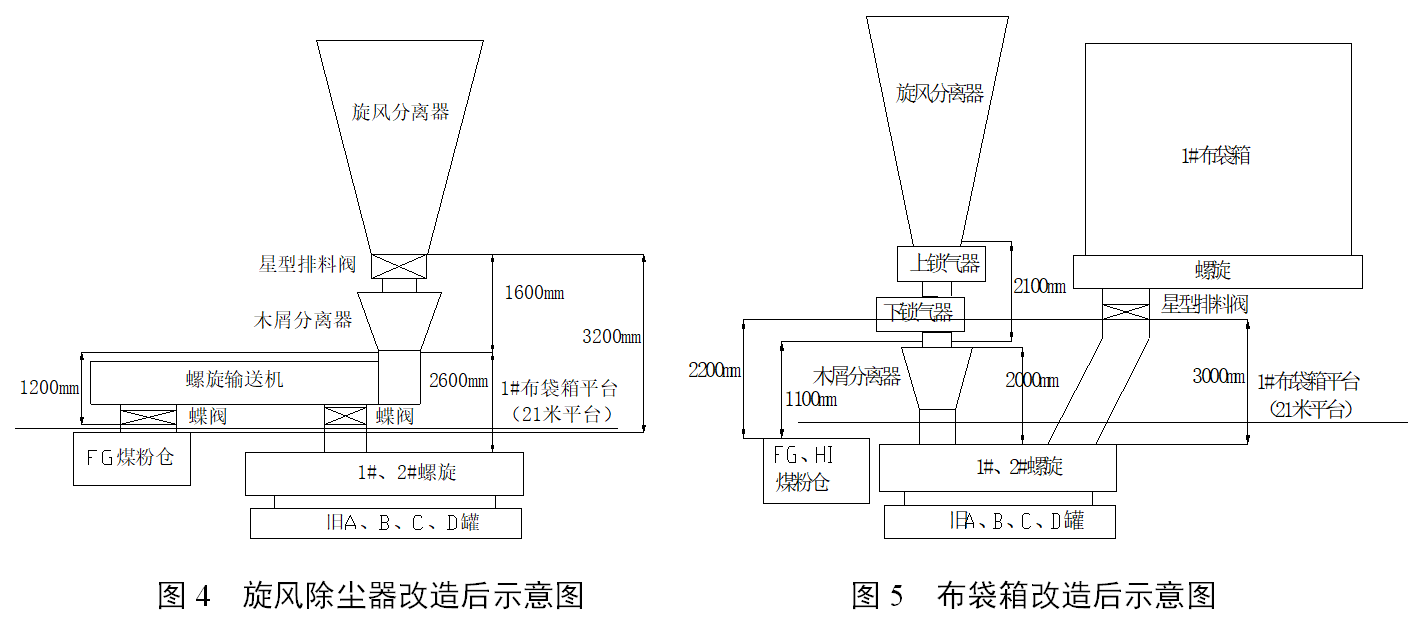

由于1#、2#制粉系统产量一直维持在28-30t左右,均不能单独满足3#、4#高炉喷煤需求,且1#制粉系统使用的是旧A、B、C、D喷吹罐喷吹,装煤量仅为6.5t,使用小罐喷吹倒罐次数频繁,喷吹稳定性差,通过罐压恒定情况、倒罐次数和以及高炉风压波动情况进行研究分析,在配比稳定满足制粉条件的情况下,喷吹罐压波动值大于50 kPa,倒罐过程高炉风压波动约3-4kPa,且高炉反馈有悬料现象,因此旧A、B、C、D不适合为高炉长期喷煤,1#制粉系统的产能得不到有效的利用。为了均衡两套系统的产能,满足高炉的用煤需求,实施1#、2#制粉系统产能优化改造。将1#磨制粉系统旋风分离器下方更换星型排料阀1台、螺旋输送机1台,将旋风分离器收集的煤粉输送到FG煤粉仓(图4),在星形排料阀下煤粉下料管上增设螺旋输送机1台。1#布袋箱下星型排料阀增设螺旋输送机,将1#布袋箱收集的煤粉输送至三期HI煤粉仓(图5),实现1#、2#制粉系统共同为4#900m3高炉制备输送煤粉。

改造后解决了2#中速磨因产量不足,每天倒用小罐进行喷煤的问题,减少高炉风压波动的影响,而且可以提高1#中速磨的生产效率,实现生产作业效率均衡,煤粉产能达到40t/h以上,降低了煤粉的制备成本,保证高炉的稳定顺行。

3.1.4 给煤机电控系统升级改进

喷煤2#给煤机控制系统以申克计量控制器为控制核心的电控系统,自投运以来,计量控制器故障频繁,瞬时给煤量、累积给煤量等参数无法显示,机尾煤粉堆积造成屏蔽观察孔、开门困难、磨损皮带等工艺故障,影响中速磨生产或者故障停机。由于给煤机处于“全密封”工作状态,使得煤粉堆积死角很难得到及时清理。每次清理死角积料要停机进行,且作业环境较为恶劣。因此决定对给煤机计量控制器、测速装置、控制系统更新换代,采用西门子原装进口流量计量控制器BW500及西门子原装进口波纹管式称重传感器,实现计量控制器根据主控室给定的给煤率信号(4-20mA)控制变频器的频率进而控制实际给煤流量,采取PID闭环自动控制恒定给煤流量。

3.2 高炉喷吹用煤性能技术研究

3.2.1 对现用煤种进行生产实践分析

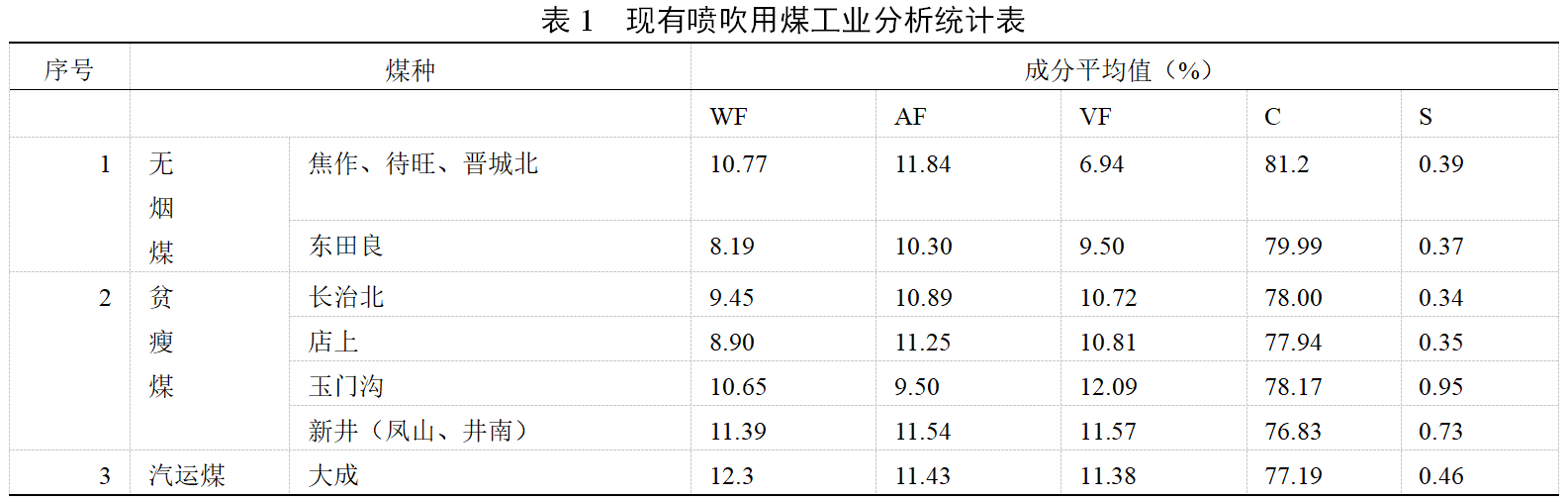

莱钢高炉喷吹煤种较多,主要是无烟煤和贫瘦煤,统计2012年以来主要喷吹煤的工业分析,得出平均值如下表1。

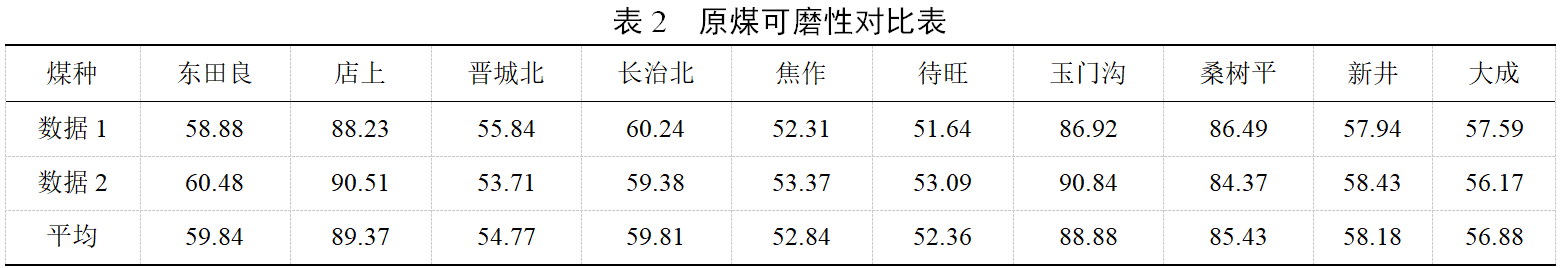

高炉喷吹用煤的可磨性指数应在60~90,低于50 的煤质很硬,难磨;高于80 的煤虽然易磨,但是粘结性强的煤,容易给磨煤和输煤造成困难。对各种原煤分2批次取样进行哈氏方法实验,得出可磨行指数HGI如表2。

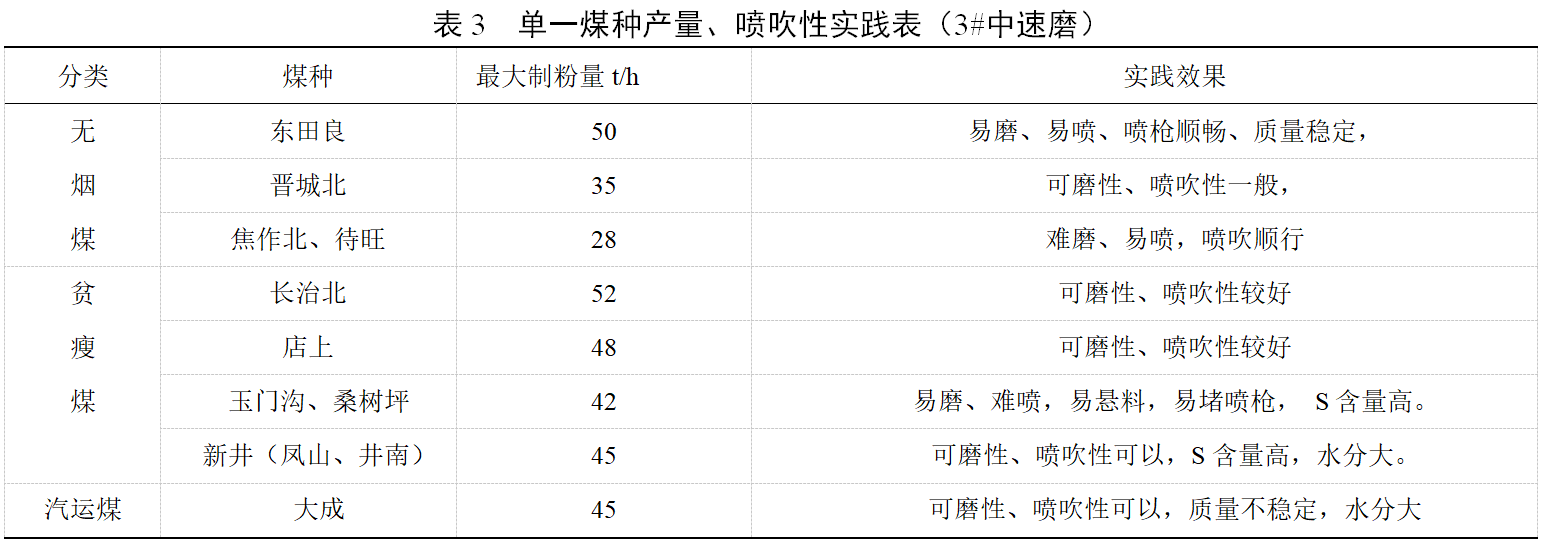

在3#中速磨进行单一煤种制粉产量、喷吹性实验,得出具体参数实践效果对比情况,见下表3。

从表3 看到,主要喷吹煤种中玉门沟、店上、桑树坪易磨,而东田良、长治北、晋城北、新井煤可磨性相差不大,相对较易磨。焦作、待旺在所取煤种中可磨性最差。因此,从磨煤能耗来考虑选择东田良、长治北、晋城北、新井煤更为经济。为最大限度满足高炉生产需求,在保证煤粉质量、制粉系统趋近理想的经济产量和煤粉喷吹燃烧率之间寻求最佳结合点,避免喷枪频繁结焦等技术问题,是喷吹用煤性能分析、实验工作的重点方向。

3.2.2 提高煤粉燃烧率

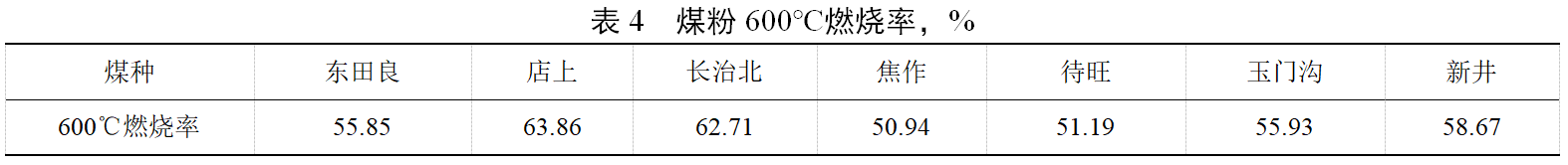

试验利用热分析测定煤粉燃烧至600 ℃煤粉燃烧率。利用北京光学仪器厂生产的WCT-2C 微机差热天平,首先需精确称量试样重量,然后将所称量的一定量煤粉,加入试样坩埚中,放置于差热天平上,通入一定量的空气流(60 ml/min),依照一定的升温速率(20 ℃/min)加热煤粉。随着温度的升高,煤粉首先被快速加热,随后进行脱气和快速热分解(即煤的热分解和挥发分的二次分解),然后着火,挥发物进行燃烧,最后残炭(或半焦)与氧气进行燃烧的多相反应,直至煤粉燃烧完全,具体实验结果见表4。

分析表5:无烟煤燃烧率低于贫瘦煤,尤其是在喷煤量比较高时,过多的未燃煤粉不仅影响高炉顺行,还会降低置换比。对于目前喷吹的无烟煤,东田良煤种具有较好的燃烧性能,因此制定配比时在理论计算固定碳不低于78%的基础上,控制无烟煤不超过40%,但可以增加东田良的配加比例,且东田良可磨性较好。

3.2.3 控制合理的煤粉粒度

高炉喷吹煤粉粒度越小,燃烧率越高;但粒度过小,磨煤机产能降低、电耗升高,且容易造成风口结焦、堵塞喷枪。通过调整高效粗粉分离器及主风机电流来控制煤粉粒度,风机电流38A、折

向门角度50%,控制200目煤粉45-50%左右,中速磨产量为58t/h,当煤比达到160 kg/t以上时高炉出现了堵枪现象,喷吹压力升高30-50kPa,为此一方面扩大枪口直径由15mm到19mm;同时调整高效粗粉分离器,折向门角度调整为45%,中速磨产量为52t/h;另外增大燃烧率较高的贫瘦煤配加比例。在煤比160 kg/t的条件下,高炉能保证正常运行,在高炉中心没有产生大量的未燃煤。综合考虑,一般控制煤粉粒度一200目以下55-60%左右为宜。

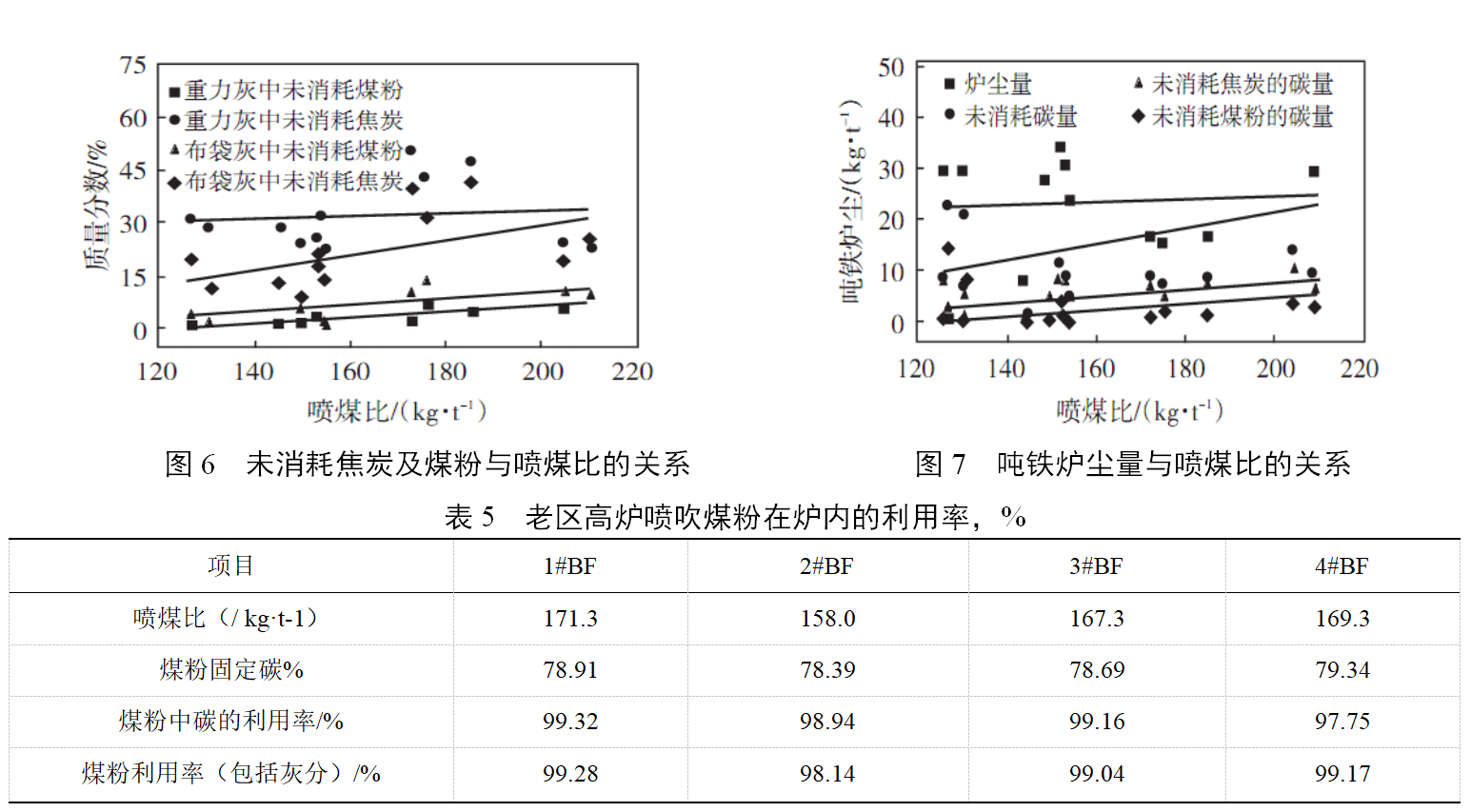

另外,生产实践表明高炉除尘灰中碳含量的增加不仅与高炉煤粉不能全燃烧有关,还与高炉顺行程度有很大的关系,在喷吹煤种、煤粉粒度组成、高炉风温、富氧率等工艺条件相对稳定的前提条件下,对高炉重力灰和布袋灰取样,通过矿相显微分析方法,定量分析高炉炉尘中的碳含量以及碳的来源,即分析炉尘中未消耗焦炭与未燃烧煤粉的比例以及含量,结合炉尘中碳含量,计算出高炉喷吹煤粉在高炉内的利用率。图6为莱钢高炉炉尘中 (重力灰和布袋灰) 未消耗焦炭和煤粉质量分数与喷煤比的关系。图7给出了炉尘中未消耗焦炭和煤粉的总量与喷煤比的关系。通过检测分析定量获得除尘灰中未燃煤粉含量,进而计算高炉煤粉利用率见表5。

从表中可以看出,4 座高炉取样煤粉利用率达到98.14%以上。

3.2.4 煤种综合评价和实践

从灰分及冶金性能上综合考虑,任何单一煤种都不能达到较理想综合指标。混煤喷吹的理论置换比等于单一煤种理论置换比的加权平均数,与喷吹无烟煤相比,混喷在牺牲少量置换比的条件下获得了较高的煤比和热值,降低了生产成本。研究和生产实践表明:煤粉在风口前的燃烧率为50%~60%。过多的未燃煤粉会给高炉冶炼带来不利影响。通过对煤种成分、可磨性指数、流动性、燃烧性等进行探究,在满足制粉性能、喷吹性能、高炉冶炼性能的情况下,以配煤成本最优为前提,使用混合煤喷吹,得到了高炉大喷煤时各种煤的两个最佳配比模型,提高了煤粉与焦炭的置换比,从而达到大幅度降低吨铁成本的目的。

配比模型1:无烟煤(焦作、待旺、晋城北):贫瘦煤(长治北、玉门沟、新井、大成):=3:7;

配比模型2:无烟煤(东田良、焦作):贫瘦煤(长治北、玉门沟、新井、大成)=2:3

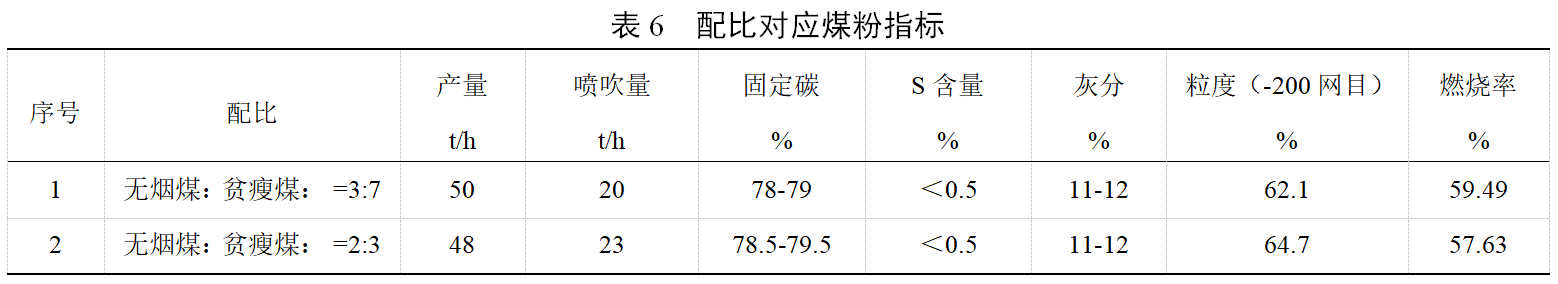

经过多次生产实践(以老区3#磨为例),得出以下结论见表6。

3.3 提高喷吹系统稳定性

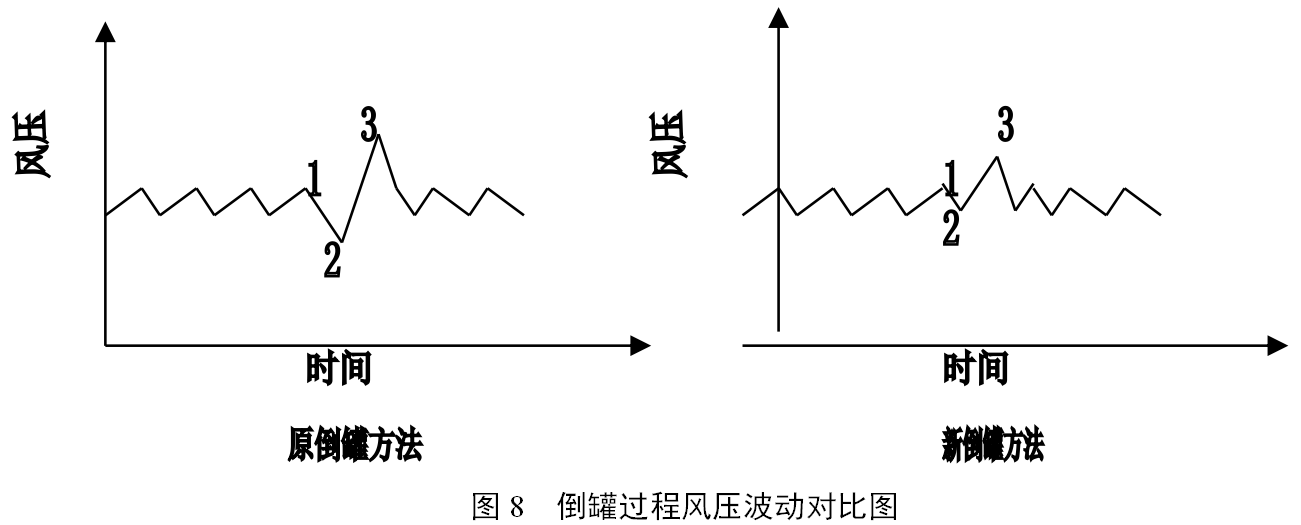

高炉喷煤是一个连续不间断的过程,但是并列式喷吹罐料位到底部时,总管压力下降,下煤量就会减少,煤粉在炉缸内燃烧产生的煤气量就会减少,料柱的透气性就变好,风压就会减小(见图13原倒罐方法1-2阶段)。倒罐后,由于罐内煤粉最多,必须提高罐压,使总管压力变大,下煤量变大,此时的喷吹速度向快的趋势发展,煤粉在炉缸内燃烧产生的煤气量增多,使得炉料的透气性变差,热风压力升高,严重时还会造成高炉悬料(见图8原倒罐方法2-3阶段)。由此可见,在倒罐前后,由于总管压力由小到大的变化使得喷吹速度的发展趋势是罐底变慢,倒罐后变快,从而导致高炉风压波动达到4-5 kPa。

高炉喷煤量的控制是采用调整输送载气量和喷吹罐罐压的方式,通过调整罐压和输送气量的大小来改变喷煤量。通常情况下,预先设定好一定的罐压,喷煤量瞬时值的控制就是依靠人工加大或减小输送气流量,来改变喷煤量的大小,调节效果有滞后的现象。针对倒罐引起高炉风压波动的问题,通过研制一套完善的倒罐程序,工作罐罐重值和罐压参数设置,保证倒罐过程总管压力不低于500kPa,提高了倒罐时喷吹的稳定性和下煤量的均匀。 在主控室实行“五分钟一看,十分钟一算,十五分钟一调剂”的操作方式,改进喷吹罐倒罐程序后,实现喷煤全程自动倒罐,减轻了工人劳动强度,高炉风压波动降低到2-3kPa,喷吹误差率控制在2%以内,做到高炉减煤时不多喷,高炉加煤时不少喷,按高炉要求均匀、稳定、连续、安全送煤。

喷吹程序改变后倒罐过程1-2阶段与2-3阶段的风压波动情况与原来倒罐过程的对比图8。

4 改进效果

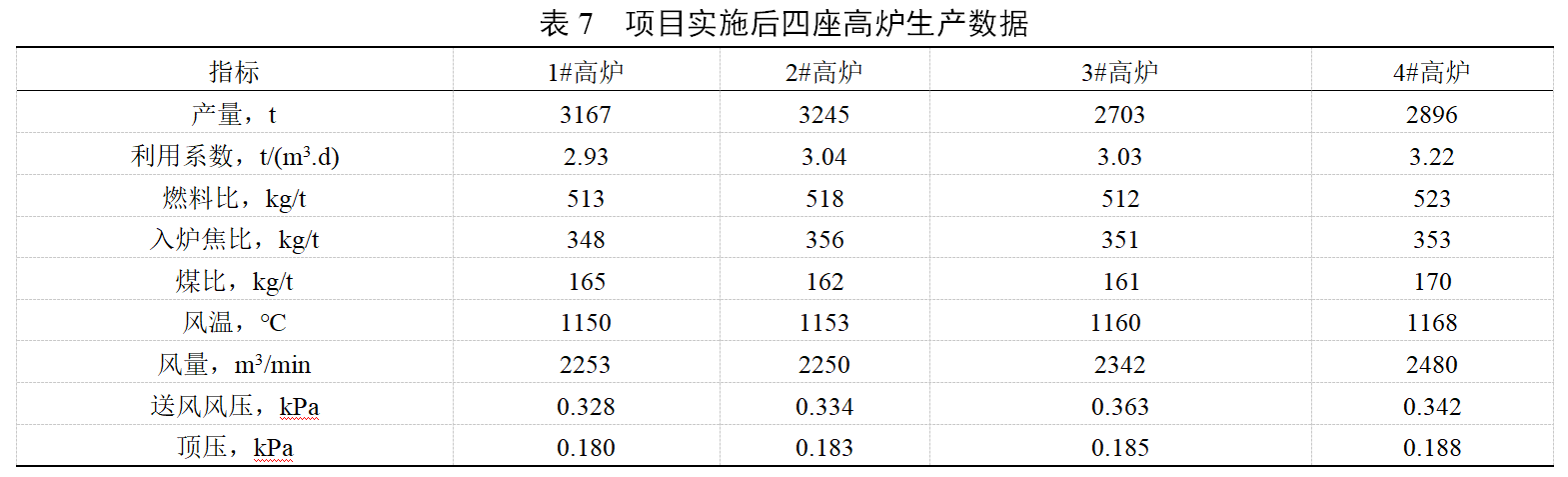

系列改进实施后,2017年10月煤粉固定碳(平均值)达到78.79%,S<0.5%,灰分<12%,混合煤粉燃烧率达到了57.63%,煤粉利用率达到98.14%以上。3#中速磨的产量达到50t/h以上,作业效率达到95%以上,2#制粉系统与1#制粉系统产能合并后生产能力达到40t/h以上。

统计数据表明:改进后的喷煤系统设备运行稳定,生产能力大幅提升,打破了原设计产能落后影响喷煤指标提升的桎梏,提高了制粉能力、煤粉质量以及喷吹稳定性,满足高炉冶炼要求满足老区四座高炉煤比160kg/t铁以上的喷吹需求,燃料比低于530kg/t铁,为铁前系统的降本增效下良好的基础。但在提高设备运行的经济性方面还需要继续努力,尤其是在保证完成成本指标前提下,综合降低运行成本。

今后工作,一是根据条件变化,继续优化混煤生产方案,提升煤粉综合性能,在保证高炉需求顺利的基础上,适当配加烟煤,进一步降低入炉成本。二是喷煤量自动调节控制需进一步完善,通过可靠的计量及完善的自动控制及提高操作水平,提高喷煤量稳定率。

(责任编辑:zgltw)