-

摘 要 围绕制约链篦机-回转窑生产效率的问题,分析了生产能耗高、生球质量不稳定、焙烧制度不合理、回转窑结圈周期短等主要制约因素,通过应用二次配料、稳定造球质量系列改进、链篦机-回转窑低温焙烧等多种技术措施,使煤气消耗降低0.1GJ/t,膨润土消耗降低2.91kg/t,工序能耗降低2.71kg/t,年产量增加了14.27万吨。

关键词 链篦机—回转窑 二次配料 低温焙烧

Research and Application of Efficient Production Technology in 600 000 t Grate-kiln

LIXiuhai SUNLiansheng ZHAO Xiangdong LILin

(Shandong Steel Co., LTD., Laiwu Branch)

Abstract Around the cause of the grate-kiln production efficiency, analyzed the production of high energy consumption, the pellet quality is not stable, roasting temperaturewas not reasonable, ring in rotary kilnwas short, etc of the main factors, by applying the secondary ingredients, stable pelletizing quality improved, chain gas machine series, the grate-kiln at low temperature, and other technical measures, make the gas consumption was reduced by 0.1GJ/t, the bentoniteconsumptionwas reduced by 2.91kg/t,the process energy consumption was reduced by 2.71 kg/t,and annual productivity increased by 0.1427million ton.

Keywords grate-kiln the secondary ingredients low temperature roasting

1 前言

莱钢60万吨链篦机-回转窑生产线2009年6月建成投产,主要工艺流程为:国内外铁精粉与膨润土按一定比例混合,经干燥、润磨后,通过圆盘造球机造球,筛分布料后,在链篦机上干燥、预热,回转窑中焙烧,环冷机内冷却后,得到的8~16 mm合格成品球,供高炉使用。投产以来,工序能耗(膨润土、煤气)高、造球质量(落下强度、生球粒度)波动大、焙烧制度不合理、回转窑结圈周期短等,严重制约了球团生产效率,年产量50.09万吨,达不到设计产能。为此,山东钢铁股份有限公司莱芜分公司采取膨润土配加方法工艺改进、稳定造球质量设备改造、低温焙烧工艺优化等系列攻关,工序能耗由30.33kg/t降低至27.62kg/t,年产量达到了64.36万吨,取得了显著效果。

2 制约生产效率分析

2.1 膨润土消耗高

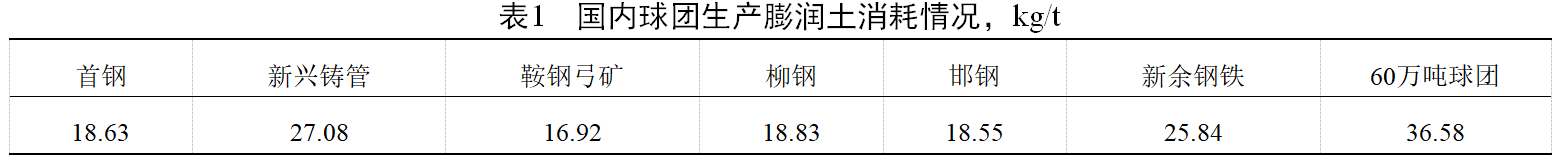

60万吨链篦机-回转窑使用双山钙基膨润土,配比在4%左右,与国内先进球团厂相比差距较大,如表1所示。

从表1看出:60万吨球团膨润土消耗与鞍钢弓矿相比,差距近20kg/t,膨润土消耗高增加了生产成本的同时,降低了球团矿的品位,使成品矿中SiO2含量增加,炼铁渣量增加,焦比上升,造成巨大的经济损失。分析膨润土消耗量高的原因有:

2.1.1 原料粒度粗、水份大、成球性差

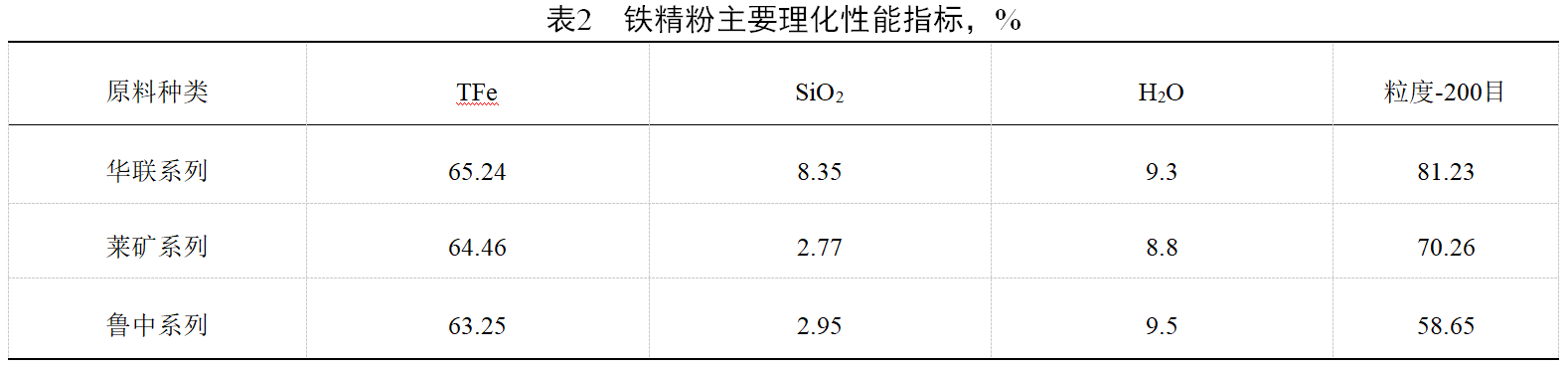

进厂原料主要为华联系列、莱矿系列、鲁中系列铁精粉,其主要理化性能指标见表2,分别按照20%、40%、40%配比进行配料,精矿粒度较粗,水份偏大,成球性差,致使膨润土消耗高。

2.1.2 工艺条件限制

烘干筒设计能力为90t/h,内部扬料装置因设备原因被拆除,随着产能的提升,混合料烘干效果不理想,进入润磨机后,经常出现混合料堵塞篦板不出料的“胀肚子”现象,频繁分料,膨润土配加量随之增加,生球落下强度、水分、粒度不稳定,整个生产出现波动。

2.1.3 膨润土配加方法不合理

传统配料工艺为:配料室根据生产指令按照一定比例配加铁精粉与膨润土,经胶带机转运混合进入烘干机内,烘干机内无扬料装置,部分混合料经翻转滚动成球,且烘干室内温度达到800℃,经过高温烘干,膨润土理化性能发生变化,与铁精粉进行了初反应,影响膨润土粘结性,致使膨润土消耗升高。

2.2 生球质量不稳定

2.2.1 生球质量差

造球工艺要求:生球落下强度5~9下/个球,粒度8~16mm,占比85%以上。受烘干、润磨的影响,进料水分、粒度波动明显,影响造球质量。同时,加水方式不合理、刮料效果差,生球质量波动大,不合格生球进入链篦机后,经干燥、预热,破裂产生粉末,加剧回转窑结圈,影响球团矿的产量。

2.2.2 润磨利用率低

混合料经过润磨后,能够提高混合料粒度及表面活性,降低膨润土用量。60万吨链篦机-回转窑,设计使用φ3.8×6.5m润磨机一台,能力110t/h,在生产过程中,存在两个问题:一是篦板、螺栓质量差,平均每周需停机4~8h处理篦板故障,故障率高;二是篦板结构不合理,当进料量大于80 t/h时,出现篦板堵塞“胀肚子”现象,频繁分料,造成生产波动。

2.3 焙烧制度不合理

2.3.1 焙烧温度高

球团原料为磁铁矿时,由于工艺操作实践经验的欠缺,热工制度不合理,回转窑的焙烧温度仍控制在1300~1400℃左右,焙烧温度过高,球团氧化急剧放热,形成高温区,发生液相固结反应,形成结圈,结圈后对风流系统产生影响,链篦机干燥、预热效果下降,进入窑内高温爆裂,产生大量粉末,消耗了大量的热量,同时加剧了窑内结圈的形成,导致恶性循环,煤气消耗增加,生产成本升高。

2.3.2 干燥、预热温度不合理

链篦机-回转窑工艺是利用回转窑的热废气,通过主引风机,将窑尾热风引至链篦机进行干燥、预热。链篦机的耐热循环风机分为耐热1#风机和耐热2#循环风机,当前1#耐热风机停用,2#耐热风机从预热二段抽过来的风分配到干燥一段和干燥二段,造成干燥一段和干燥二段热废气不足,干燥效果差,干燥一段温度只有140℃,生球进入干燥二段,因温度升高较快,造成球团爆裂,粉末进入回转窑,加剧了窑内结圈。

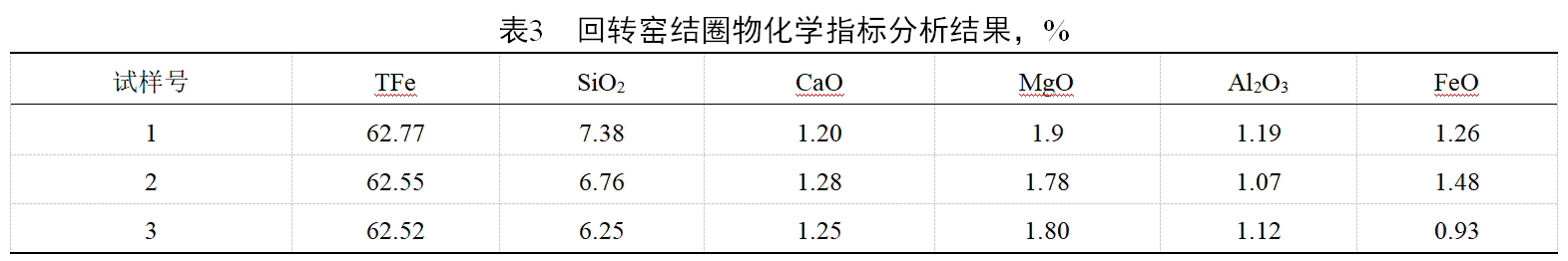

2.3.3 回转窑结圈周期短

回转窑结圈周期短,每月都要停机对结圈物进行清理,严重时仅生产10天就需处理。窑中结圈厚度达0.5~1m,结圈物掉落窑头后,堵塞格筛,不得不休风处理。为此,对回转窑结圈物与球团矿进行化学分析,结果如表3所示。

其中,试样3为球团矿。分析看出,除SiO2、FeO外,结圈物与球团矿其它成份几乎相同,因此可确定,结圈是因焙烧温度过高,粒状、粉状爆裂物液相固结形成的。

2.3.4 环冷机余热利用不完善

工艺线中环冷机分为三个冷却段,配置了三台冷却鼓风机,将来自回转窑1200℃的热球团冷却至120℃,环冷一段热风自窑头进入回转窑二次利用,环冷二段热风进链篦机预热一段二次利用,环冷三段热废气(350℃左右)直接放散,350℃左右的废气直接放散造成热量浪费损失和环境污染。

焙烧温度偏高和回转窑正压,风流系统不畅通,环冷机高温段850~1050℃热废气没有得到有效利用,回转窑热源完全来自于煤气燃烧热,煤气流量达到5500~6000m3/h,煤气消耗居高不下。

3 改进措施

3.1 二次配料配加膨润土

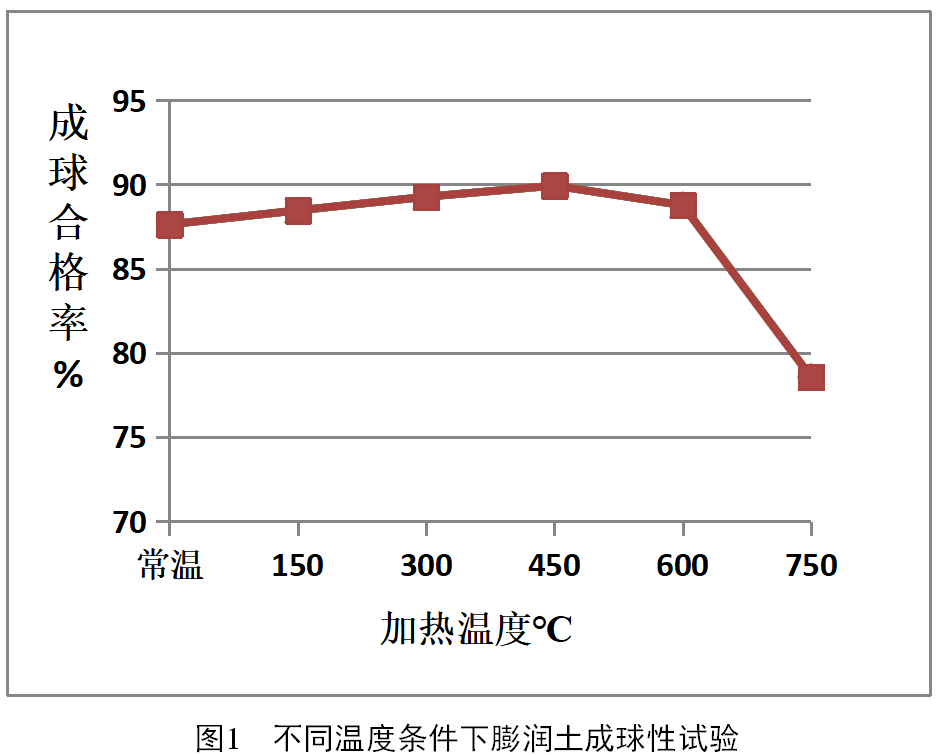

对比试验:将成分基本相同的混合料与加热时间相同、温度不同的膨润土进行造球试验,试验结果如图1所示。从图1发现,加热温度在600℃以下时,生球合格率均在85%以上,满足工艺要求;750℃时成球合格率急剧下降。可得结论:在750℃高温时,膨润土活性降低。通过资料证明,膨润土在高温时结构遭到破坏,700℃左右时失去羟基水,在球团内部形成大量毛细管,由于大量毛细管的存在,孔隙周围容易形成低熔点化合物,破坏了膨润土的结构。膨润土烘干温度低于200℃时,物理性能和冶金性能均较优质。

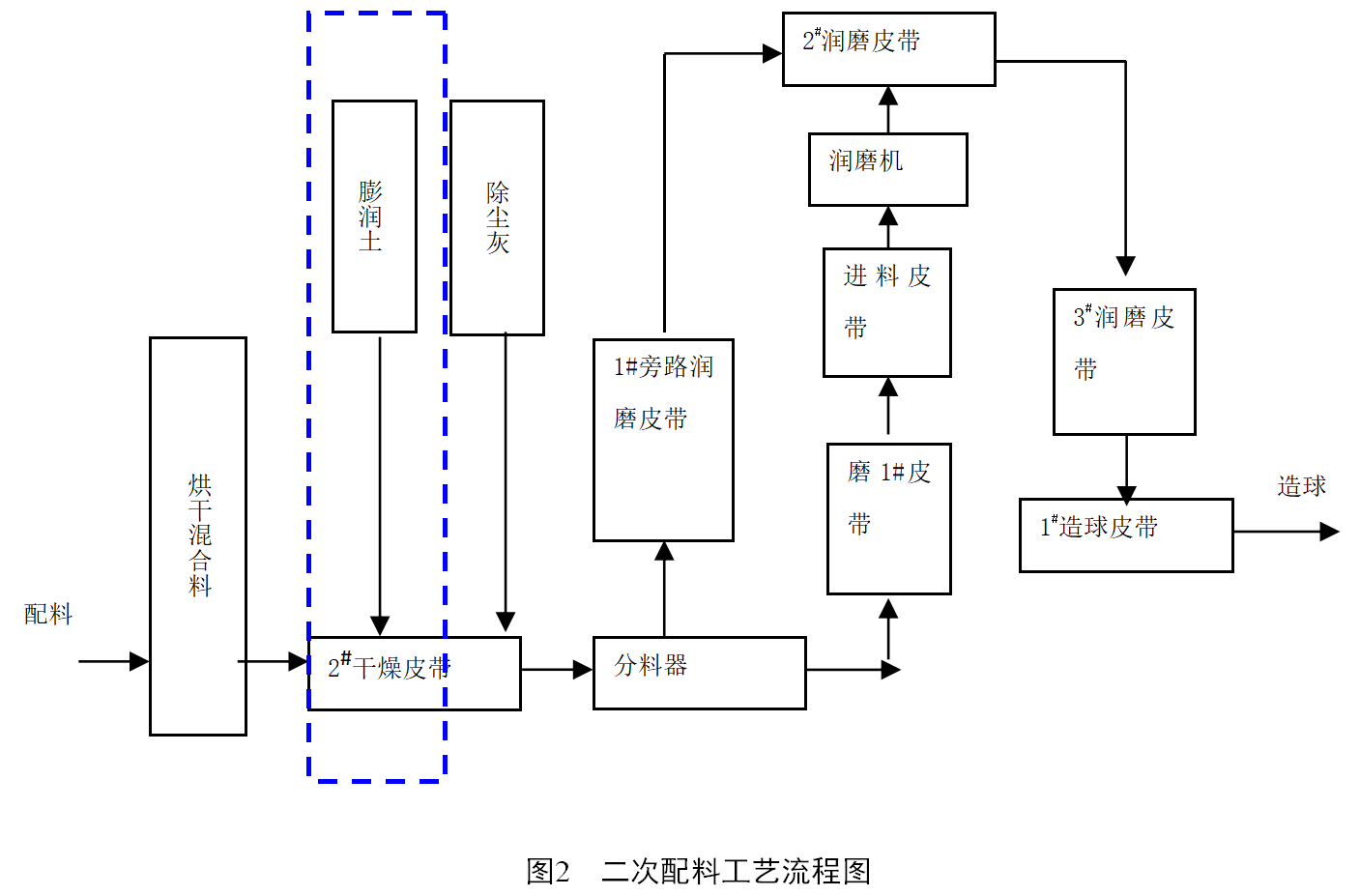

综合实验结论及实际生产配置,研究决定改进膨润土配加方法,即:二次配料。主要配加工艺如图2所示。在2#干燥皮带上方位置建两个50m³膨润土料仓,通过气力输送入仓,螺旋给料机控制,与来自烘干的混合料,经皮带转运、润磨充分混匀,进入造球工序。

3.2 稳定造球质量

3.2.1 改进磨机篦板结构

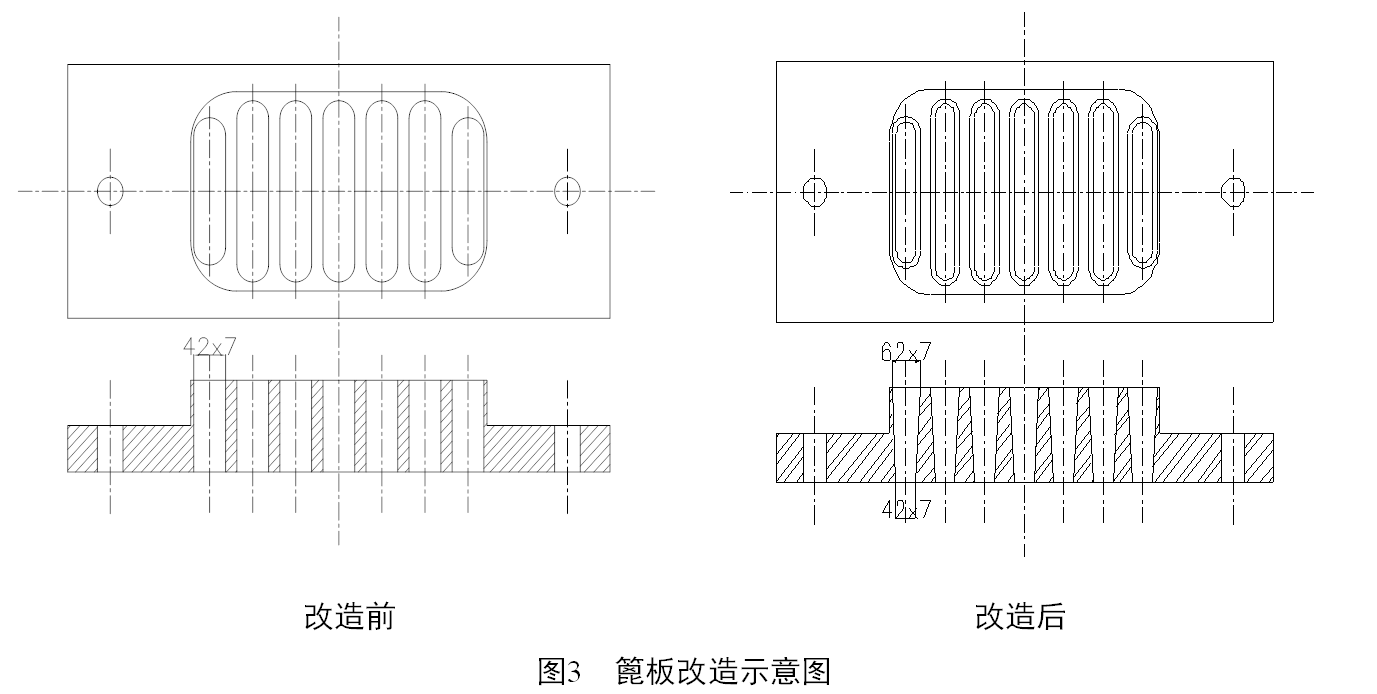

为提高润磨效果,对篦板结构进行了改造,将篦板孔由通孔改为“喇叭口”(如图3所示),进窄出宽,混合料和小钢球能够顺利从篦板孔甩出,避免杂物堵塞篦板,造成“胀肚子”现象,同时提高篦板及螺栓质量,降低故障停机率,优化钢球数量及配比,制订《磨机加钢球、捡小钢球、清篦板管理制度》,减少“胀肚子”的现象,提高润磨利用率。

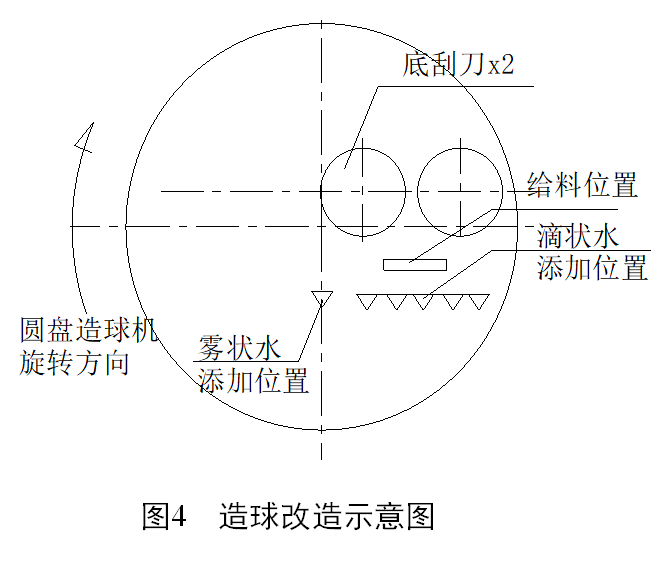

3.2.2 改进圆盘造球机加水位置

对造球盘加水位置进行适应性改造,将加水点移到落料点正下方,在进料区形成数量较多的母球,改善生球粒度,提高成球效果。

3.2.3 盘底刮刀改造

对盘底刮刀进行改造,在现有旋转刮刀基础上增加了2个旋转底刮刀,增加单位时间刮料频次,稳定底料厚度,同时减轻某一旋转刮刀磨损严重造成造球盘底料高低不平、出现大球和大块等不利于造球生产的现象。

3.2.4 改造造球机加水方式

按照“滴水成球、雾水长大、无水紧密”原则,在长大区域加设雾化喷头,实现喷加雾化水,在成球区域加一横向水管道,管道上打眼实现加滴状水功能,提高成球效果,改善成球粒度。如图4所示。

3.3 优化焙烧制度

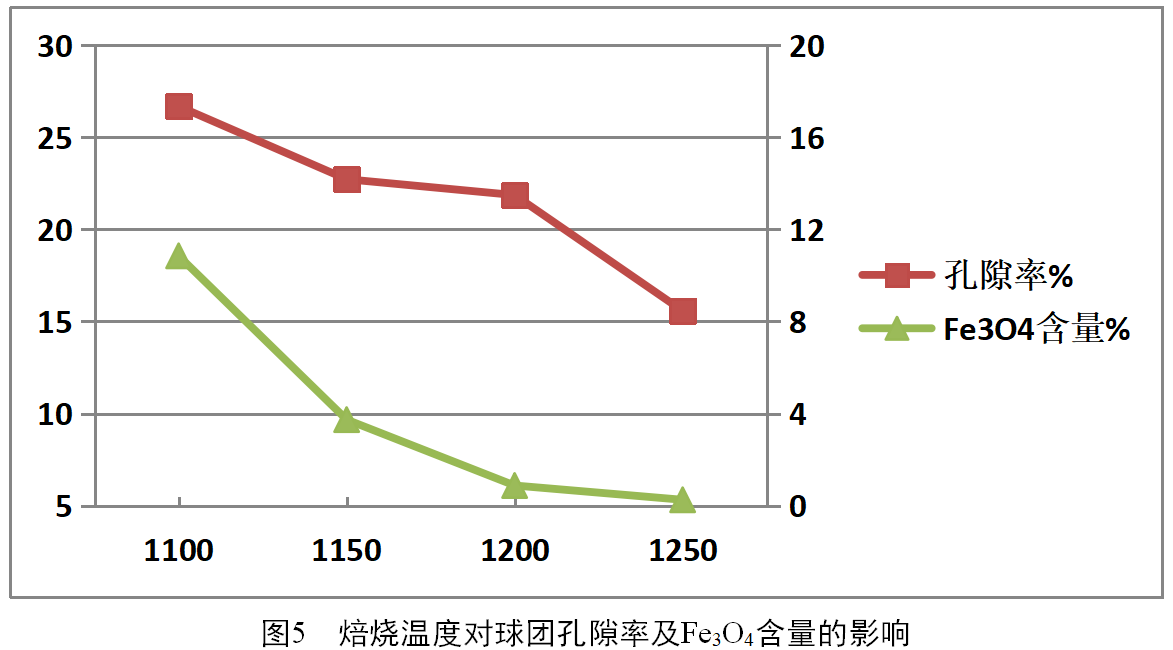

为研究不同焙烧温度对氧化球团性质的影响,在预热温度900℃、预热时间10 min、焙烧时间15 min条件下进行试验,分析焙烧温度1100~1250℃对氧化球团孔隙率、Fe3O4含量(质量分数)影响,如图5所示。

从图5可知:随着焙烧温度的改变,球团孔隙率在26.68%~15.58%之间变化,并且随温度的升高呈减小趋势;而球团中Fe3O4含量也随着温度的升高而减少,当焙烧温度为1100℃时,Fe3O4含量为10.85%,1150℃时为3.74%,1200℃时减少为0.88%;温度继续升高到1250℃时球团中Fe3O4含量变成0.26%,这说明氧化过程进行得比较彻底。

由以上研究可知:一方面,随着焙烧温度的升高磁铁矿颗粒氧化以及结晶互联更完全,使得球团结构更加致密;另一方面,温度的升高可增大球团内部起粘结作用的液相量,并改善其在球团内部的分布状况,从而使得球团内部孔隙率减小,焙烧温度1250℃时,球团氧化过程进行得比较彻底。

3.3.1 低温焙烧技术改造

回转窑系统采用红外线测温,主要监测窑中、窑头焙烧温度,其中窑中焙烧温度控制在(1250±50)℃,窑头温度控制在(1050±20)℃,主要通过参考以上温度控制煤气量。

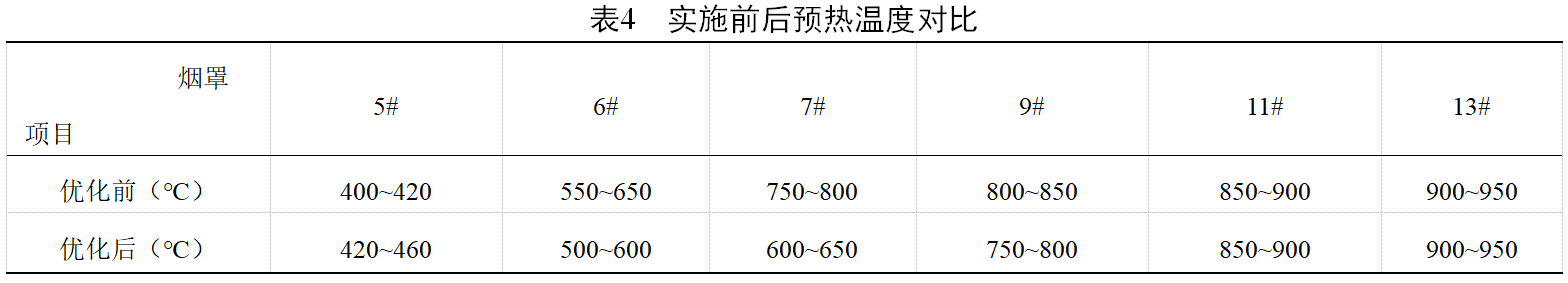

球团在链篦机内氧化放热完成20~30%,达到一定的强度,进入回转窑后能够减少爆裂,降低回转窑粉末,减少热量损失,提高焙烧效果。在采用高炉、焦炉煤气混烧技术,不使用链篦机补热烧嘴的情况下,预热一段温度(以7#烟罩温度为参考)能够达到600~650℃,预热二段温度(以11#烟罩温度为参考)能够达到800~900℃,预热温度对比如表4所示,形成了一个合理的温度梯度,达到了预热要求。且预热一段温度降低,能够减轻生球爆裂,降低返矿量。

3.3.2 高炉、焦炉煤气混烧技术改造

焦炉煤气作为回转窑燃料,由于其热值高,温度不易控制,窑内局部高温,球团翻转进入高温区后, SiO2受高温液相固结,形成结圈。为了解决这一问题,利用高炉煤气热值低,易控制、废气量大的特点,配加10~25%高炉煤气,将焙烧温度控制在(1250±50)℃,进入链篦机预热段热废气量随之增加,提高了干燥预热效果,减少生球爆裂,回转窑粉末减少,结圈得到有效控制。

3.3.3 提高热量利用率

环冷机高温段烟气温度较高,如果能充分利用其余热,可节约能耗,并能够稳定低温焙烧条件下回转窑内热量,保证充足的氧化性气氛。优化改进一、二次风比例和风量,在保证窑内强氧化性气氛和窑头微负压情况下,逐步增大二次风比例,降低煤气消耗。同时,将环冷三段热风通过管道引致链篦机干燥一段,提高干燥效果,杜绝污染物的排放。

4 结论

项目实施后,球团年产量年产量达到了64.36万吨,增加了14.27万吨,生产效率明显提高;工序能耗降低了2.71 kg/t,煤气消耗降低0.1 GJ/t,膨润土消耗降低2.91kg/t,生产成本降低的同时环保效益显著;开发了一种膨润土的配加方法、一种低温焙烧球团生产工艺方法,具有一定的推广价值。

5 参考文献

[1]李兴义,杨玉华,徐春玲.莱钢60万t链篦机—回转窑降低工序能耗实践[J].山东冶金,2012,34(3):51—52.

[2]张国成.包钢氧化球团回转窑结圈研究[D].内蒙古科技大学,2014.

[3]张旦,杨金保,朱辛州.氧化球团高产稳产情况下的窑况控制[J].烧结球团,2012,37(5):226—231.

[4]黄柱成,易凌云,彭虎.焙烧温度对氧化球团性质及其气基直接还原过程的影响[J].中南大学学报(自然科学版),2012,43(8):2889—2895.

(责任编辑:zgltw)