-

摘要 本文围绕烧结矿FeO含量以及高炉炉渣适宜的MgO/Al2O3比进行分析,探讨实现高炉炼铁降低成本的途径。

关键词 烧结矿FeO含量 炉渣MgO/Al2O3比 降低成本

面临钢铁生产形势日益严峻的现状,努力降低生产成本是首选的应对策略之一。为了进一步降低炼铁成本,有必要探讨降低生产成本的可能性。应该说从生产过程,原燃料管理,工艺参数的合理选择等诸多方面都存在降低成本的空间。本文围绕烧结矿FeO含量以及高炉炉渣适宜的MgO/Al2O3比进行分析,探讨实现高炉炼铁降低成本的途径。

1 关于烧结矿中FeO含量控制

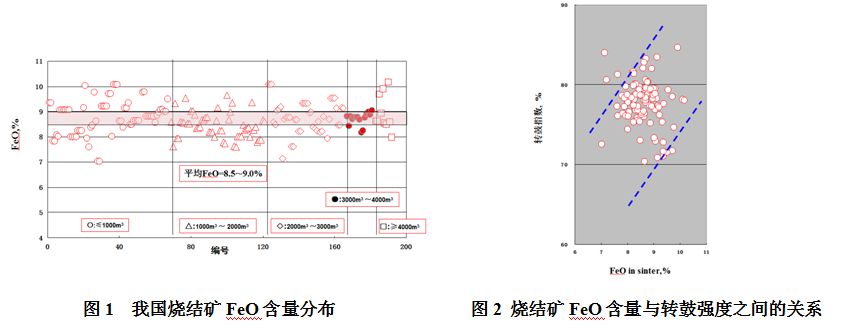

图1给出了2015年1月份我国高炉按容积大小分类使用的烧结矿中FeO的月平均值,可见不论炉容大小,烧结矿中FeO处于7.5-10.0%的范围,平均值为8.5-9.0%。周知FeO含量与烧结矿的转鼓强度呈正相关关系,较高的FeO含量可以维持烧结矿的机械强度,我国2015年1月份烧结矿的统计数据也显示出了烧结矿FeO含量与转鼓强度之间的正相关关系(图2),但是与其他国家的烧结矿指标相比较,近年来日本的烧结矿FeO含量为7.0-8.0%,较我国烧结矿FeO含量低0.5-1.0个百分点,可见我国烧结矿FeO含量偏高。FeO偏高必然导致烧结过程燃耗乃至高炉冶炼过程的能量消耗增加,不利于节能和降低成本。因此若能在确保烧结矿机械强度满足生产要求的前提下降低烧结矿中的FeO,就为降低炼铁生产成本提供了空间。

那么如何使得在降低FeO的同时还能确保烧结矿的机械强度呢?由于生成FeO的原因之一是高温,因此若能控制烧结过程的最高温度,就可以控制FeO的含量,同时若能设法生成还原性好且机械强度高的铁酸钙体系粘结相就能在低FeO含量的条件下仍能保证烧结矿的机械强度。例如采用低温烧结技术,尤其是近期开发的焦炉煤气烧结(超级烧结技术)可实现既能降低FeO含量同时又有利于铁酸钙体系粘结相的生成。实践证明:采用焦炉煤气烧结具有改善烧结矿转鼓强度、降低烧结过程固体燃耗、提高烧结矿成品率、改善烧结矿冶金还原性能等功效。由此可知:若采用焦炉煤气烧结技术,就可有效地控制烧结矿FeO%含量,为降低高炉炼铁成本提供空间。诚然,也可采用其他方法控制FeO%含量,降低高炉炼铁成本。

2 关于高炉炉渣适宜的MgO/Al2O3比

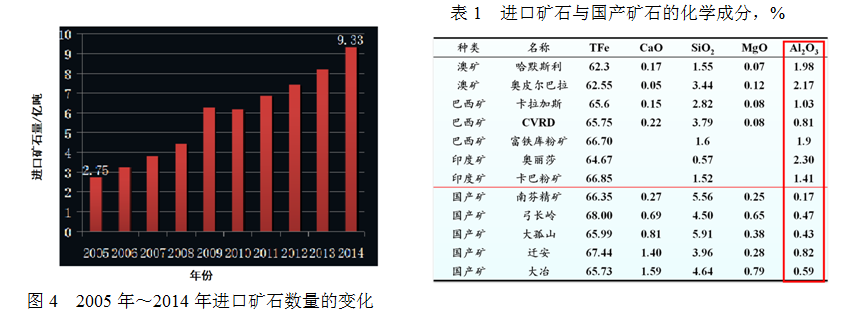

近年来进口矿数量大幅度攀升,据统计进口矿数量从2005年到2014年短短的10年间由2.75亿t骤增至9.33亿t(见图4)。与国产矿相比较,矿石中Al2O3含量偏高是进口矿石的最大特点之一(见表1)。

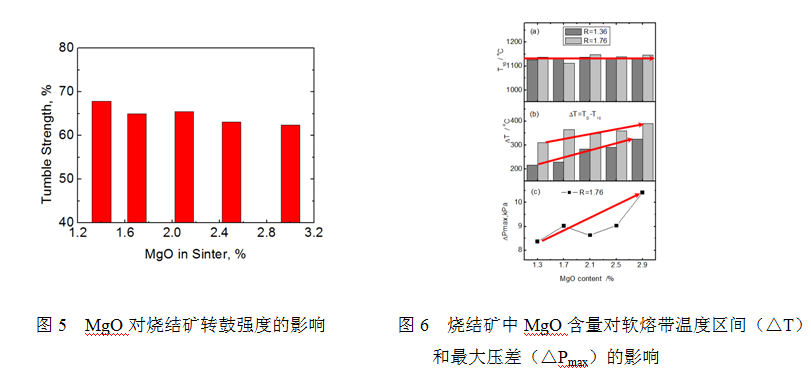

若高炉使用大量高Al2O3含量铁矿,将对高炉生产过程将带来诸多的负面影响:渣中Al2O3含量增加导致粘度上升、流动性下降,在碱度不变条件下,渣中Al2O3含量增加将导致CaO等碱性物质的绝对含量下降,减弱了炉渣脱硫能力等等。因此针对炉渣Al2O3含量的升高对高炉操作带来的不利影响,采取的措施是在烧结矿中添加含有MgO的矿物,诸如白云石或菱镁石等,MgO进入高Al2O3含量炉渣中可以有效地降低炉渣粘度,改善炉渣流动性和提高炉渣脱硫能力。但是,大量的MgO在烧结过程中的添加,不但浪费资源、增加炼铁成本,可能还会导致烧结机的生产效率下降和烧结矿的转鼓强度下降(见图5),而且含MgO烧结矿进入高炉可能会使得高炉软熔带温度区间加大,增加高炉料柱压差(见图6),影响高炉顺行。因此,有必要探讨炉渣适宜的MgO/Al2O3比的问题。

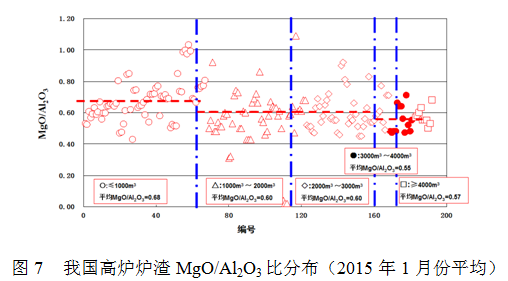

如前所述,为了应对Al2O3含量上升带来的炉渣流动性变差、脱硫能力下降的问题,高炉冶炼中一般采用添加MgO方式改善高Al2O3渣的冶金性能。据统计,2012年我国225座高炉的炉渣平均MgO/Al2O3比为0.65,图7也给出了2015年1月份高炉渣的MgO/Al2O3比随高炉炉容大小的变化,从图可见,炉容4000m3以上大高炉的炉渣平均MgO/Al2O3比为0.55,而炉容小于1000m3的小高炉炉渣MgO/Al2O3比为0.68。但是相对比之下国外高炉炉渣MgO/Al2O3比较低,例如印度Durgapur 钢厂高炉炉渣中含Al2O3高达20%以上,但炉渣MgO/Al2O3比却低于0.45,韩国浦项的高炉炉渣MgO/Al2O3比仅为0.23。因此探讨炉渣适宜的MgO/Al2O3比对降低生产成本至关重要,若能有效地降低MgO/Al2O3比,则有助于节能降本、减少废弃物的排放。

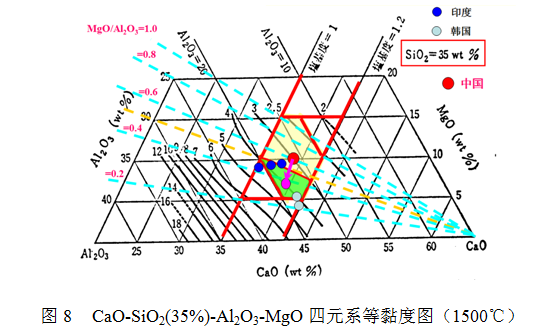

应该指出,我国高炉炉渣MgO/Al2O3比偏高原因在于:由于添加MgO可显著改善高Al2O3炉渣的冶金性能,加之烧结矿中添加MgO可以改善烧结矿的低温还原粉化性能,因此使得人们片面地认为炉渣中的MgO/Al2O3比越高越好,由此导致我国钢铁厂的炉渣MgO/Al2O3比居高不下。应该认识到:高炉冶炼过程添加MgO是必要的,但无节制地添加必然会影响烧结矿质量,浪费MgO资源,同时使得高炉炉渣量增加,生产能耗和成本上升。那么适宜的炉渣MgO/Al2O3比是多少呢?图8给出了CaO-SiO2(35%)-Al2O3-MgO四元系1500℃下的等黏度图。图中:过CaO点的虚线族是不同的等MgO/Al2O3比线,兰色的圆点是印度钢厂数据,灰色圆点是韩国钢厂数据,红色圆点是我国某钢厂的数据,粉色圆点是今后的努力方向。从图可见:若炉渣中含SiO2为35%、并控制炉渣二元碱度为1.0~1.2、渣中Al2O3含量为12.5%~20.0%,进而控制炉渣MgO/Al2O3比为0.25~0.5之间,则可保证炉渣黏度处于0.25~0.40Pas合适的炉渣黏度范围内。因此适宜的MgO/Al2O3比应为0.3~0.5,此时既可保证炉渣的冶金性能,又能使得MgO的添加量为最少。若能将我国的MgO/Al2O3比从2012年的年平均0.65降至0.50以下,则可以获得显著的经济效益。

某钢厂将适宜的MgO/Al2O3比理论用于指导生产,针对炉渣Al2O3平均含量15.5% 、MgO/Al2O3比约为0.53的生产现状,将炉渣中MgO/Al2O3比下调至0.48,使得吨铁熔剂量减少7kg/t,既节约了自然资源及能源,减少了CO2气体排放,同时也有效地降低了高炉炼铁成本。

3 结 语

(1)降低烧结矿中FeO含量并同时提高铁酸钙体系粘结相的生成可改善烧结矿的冶金性能,降低烧结工艺和高炉冶炼的能耗,为降低高炉炼铁成本提供空间。

(2)目前我国高炉渣的MgO/Al2O3比偏高,若能有效地降低高炉炉渣MgO/Al2O3比,可以节约资源、减少能源消耗和CO2排放,同时可以降低生产成本。

(3)高炉炉渣适宜的MgO/Al2O3比约为0.3~0.5。

(责任编辑:zgltw)