-

摘 要 通过对圆筒混合机托辊部件结构特点及安装过程进行分析,结合圆筒混合机自身的特点,讨论了更换圆筒混合机托辊出现的托辊卡死及托辊位置偏移造成的混合机振动等问题及排除措施。

关键词 圆筒混合机 托辊 卡死 位置偏移 振动

1 前言

烧结厂圆筒混合机是为烧结过程提供均匀烧结原料的重要烧结工艺配套设备,马钢股份公司第二炼铁总厂现有φ3800×14000、φ4400×18000 规格各两台大型圆筒混合机,两套生产线分别在1993年及2003年投产运行,针对现场设备的劣化倾向趋势,陆续对各混合机的托辊进行了多次更换,在更换托辊后的试运行过程中出现两个常见问题:a.混合机筒体旋转而托辊卡死;b.托辊运转正常筒体振动异常。因此有必要通过对混合机的设备特点、托辊的安装、托辊部件结构进行分析,以解决上述问题。

2 圆筒混合机的运转设备构成及托辊的更换流程

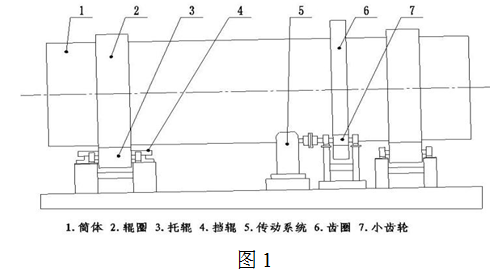

圆筒混合机按一定倾斜角度安装,一般由驱动装置带动小齿轮,通过小齿轮带动大齿圈进行转动。混合机筒体由进料端两组金属托辊以及出料端两组金属托辊支撑,托辊对称布置在筒体中心线连侧,左右夹角30°,出料端托辊装置另设两组金属挡辊,防止或调整筒体运转过程中的下滑或轴向窜动。(图1)

托辊是混合机设备中的重要部件,托辊安装是否得当,不仅直接影响到整个生产线的检修节点,而且影响到混合机筒体及滚圈各部位的受力情况,并反映在托辊轴承的使用寿命上。因此正确地安装混合机托辊,合理地调整托辊对混合机的正常运行至关重要。托辊的更换流程为:在需更换托辊端预先配置钢结构支座——停机——在支座上配置两个液压千斤顶及筒体托架——顶起筒体——测量需更换托辊与辊带间距并记录——拆除托辊地脚螺栓、顶丝——吊机吊出托辊——吊机吊入新托辊——按所记录数据调整托辊与辊带间距——调整好后紧固地脚螺栓——卸除筒体托架——试运转

3 混合机托辊卡死分析及排除

针对托辊轴承的实际使用状况,陆续更换了多次托辊,然而时有发生试车时筒体运转而托辊卡死的现象,为此只能将筒体再次顶起,再调整托辊至运转正常,严重影响检修时间节点,进而对生产造成不利影响。因此明确此故障根源,避免出现此类情况,需要对托辊内部结构进一步分析。

3.1 托辊的结构分析

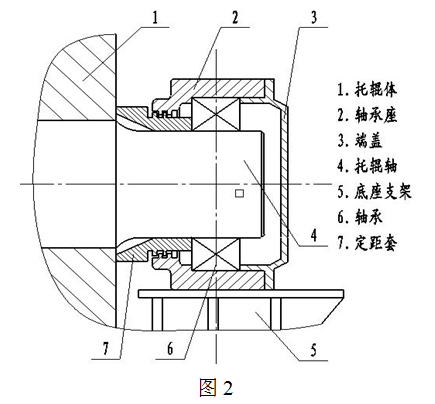

托辊的装配结构见图2.托辊由托辊体、托辊轴、定距套、轴承、轴承座等部件组成;托辊轴承座结构设计采用普通的上下分开型式,以保证组合、安装、调整方便;定距套可有效保护托辊轴的损伤,并定位托辊轴承;轴承采用双列调心滚子轴承,具有内部调心性能,以适应轴与座孔的相对偏斜,可以承受径向重负荷和冲击负荷,也能承受一定的双向轴向负荷,可限制轴或外壳的轴向位移在轴承的轴向游隙范围内;轴承座、定距套之间设有金属迷宫以及橡胶密封两道密封,以严防粉尘、水分侵入,并防止润滑脂流失。

3.2 托辊卡死原因分析

当托辊更换过程中出现卡死情况,将托辊两端轴承座上座拆除检查,发现轴承座、定距套间金属迷宫出现干涉,两部件沿径向或轴向刚性抵死。由于定距套是随轴运转,轴承座为固定结构,因此两部件的干涉将造成托辊无法运转;如果此干涉存在,托辊仍然正常运转,定距套将与托辊轴、轴承内圈侧面发生相对运动,从而损坏托辊轴、轴承。在检修过程中往往用磨光机打磨其干涉面,使其间隙加大,极大延后检修时间节点。

造成迷宫干涉的原因:

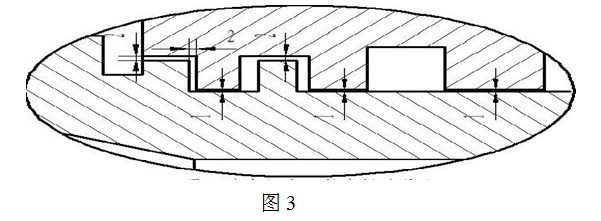

1) 轴承座、定距套间金属迷宫设计结构见图3。由图3可以看出轴承座、定距套间金属迷宫轴向间隙为2mm,径向间隙仅为1mm。由于间隙很小,若加工精度、安装精度不达标,迷宫间径向间隙、轴向间隙将远远小于1mm,成为产生迷宫刚性干涉的原因之一。

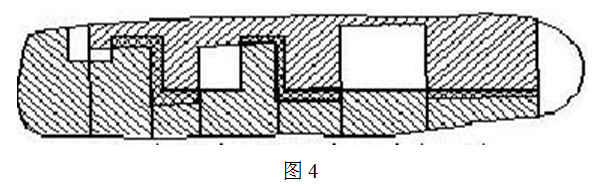

2) 调心滚子轴承的特点也是产生迷宫干涉的主要原因。调心滚子轴承具有调心特点,因此轴承座可相对轴心发生偏斜。由于托辊重量约7吨左右,在送入托辊底座后往往利用较大外力将托辊拉入或顶入,并按记录数据调整托辊与筒体辊带的间距,在移动托辊的过程中,托辊轴承座在外力作用下相对托辊轴产生了较大偏斜,轴承座上的迷宫环与定距套迷宫环产生了刚性干涉,干涉带发生在图4剖面线相交处。

3.3 避免托辊卡死的纠正措施

1) 将轴承座、定距套间金属迷宫轴向、径向间隙加大,通过加工定距套上的迷宫环就可满足对间隙的控制。在考虑到制造误差、安装误差的同时,间隙应尽量放大,径向间隙为3~5mm为佳,轴向间隙以3~4mm为佳。

2) 更换托辊过程中,保证托辊与筒体辊带间距的同时,一定要确保托辊固定端、自由端轴承座相对托辊轴中心线不发生偏斜,避免迷宫干涉导致托辊卡死。

4 更换托辊造成的混合机振动及排除

4.1 混合机振动产生原因及危害

混合机振动形成原因多样,主要有以下几方面

1) 混合机筒体内物料的运动形式决定混合机不可避免有振动,但不是混合机异常振动的原因;

2) 筒体内物料的粘接造成的筒体质量偏心,造成筒体的不匀速圆周运动,将出现小齿轮与齿圈的不匀速啮合,齿轮的突发性全齿宽的接触与脱离,将造成齿间冲击从而形成振动,可通过清除筒体内粘接料来消除筒体质量偏心,一般方法为爆破清料或安装清扫器;

3) 润滑的好坏也是决定振动大小的重要因素,润滑油在托辊与辊圈间形成保护油膜,减少两接触面的磨损,并防止托辊与辊圈刚性接触形成剧烈振动,因此选取正确牌号的油脂,并按给油脂标准给油润滑,可减轻振动;

混合机振动产生巨大噪音,加剧托辊与辊圈、开式齿轮的磨损及损坏,并通过开式齿轮传递至传动系统,对传动系统的减速机造成冲击,使小齿轮、减速机间齿式联轴器加剧磨损或损坏,严重时会造成齿式联轴器崩齿等设备事故,振动还会严重影响基础强度。

4.2 托辊位置偏移造成混合机异常振动

托辊位置偏移、托辊的磨损造成混合机筒体中心与理论中心偏移,使齿圈与小齿轮沿齿宽方向形成夹角,齿轮啮合不良将造成剧烈振动,也是混合机振动的重要原因。

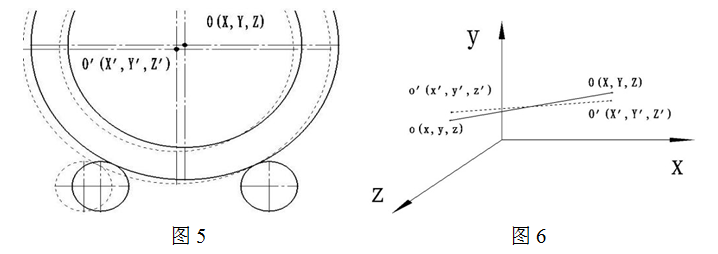

托辊位置偏移造成的筒体中心偏移引起的筒体中心线偏移与理论中心线形成夹角,如图5,以托辊辊圈理论中心为O点,托辊偏移使实际辊圈中心为O’点。两个辊带理论中线以oO所示,托辊偏移后两辊带间中线以o’O’所示,可见oO与o’O’在三维坐标系内存在夹角(图6)。

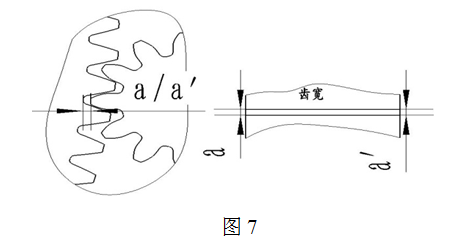

此夹角即为小齿轮中心线与齿圈中心线夹角,实际运转中会表现为小齿轮与齿圈间沿齿宽方向存在夹角,齿顶隙沿齿宽两侧数值不等(图7),即 a≠a’,啮合不良造成剧烈振动;托辊位置变化也使托辊的受力发生变化,对托辊部件磨损造成不利影响。

4.3 消除托辊更换过程中位置偏移的措施

检修过程中应注意以下造成托辊位置偏移的要点并采取一系列措施:

1) 在托辊的更换过程中,筒体需用液压千斤顶顶起,托辊与辊圈结合面分离后,需更换的托辊可能未恢复自由状态,此时测量的托辊与辊圈间隙将对更换的新托辊状态不适用;筒体顶起后对需更换托辊及进入底座的新托辊进行盘转,尽量使其位置状态相当,在此状态下进行测量记录并按数据调整。

2) 筒体辊圈与托辊接触面分离后间隙较大,将促进测量误差的产生,对同一位置托辊的多次更换,累计误差将转变成错误数据,托辊沿底座平面相对筒体径向发生位移,将影响筒体辊圈的实际中心位置;顶起筒体时应保证托辊与辊圈间隙不宜过大,一般为1~3mm,沿托辊两侧测量2组数据,新托辊与辊圈位置依据数据分别调整。

3) 若在托辊更换的过程中,液压千斤顶卸压,筒体下沉将直接导致托辊安装位置错误,其辊圈的实际中心位置将发生改变;因此检修前要确保液压千斤顶可靠性,并在检修中可用螺旋千斤顶或其他方法保证顶起的筒体不下沉。

4) 更换托辊的过程中要保持小齿轮与齿圈齿顶隙、齿侧隙测量同步,尽量降低检修误差。

4.4 纠正托辊偏移可以消除混合机振动

马钢第二炼铁总厂2#烧结机系统一次混合机在很长一段时间内存在剧烈振动,并发生小齿轮端鼓型齿联轴器内齿全部剃光的事故。经现场排查,排除了传动系统减速机、小齿轮、鼓型齿联轴器间的找正问题,也初步排除了齿圈的径向跳动存在的问题,在测量小齿轮与齿圈齿顶隙过程中,发现沿齿宽方向两侧平均差值在2mm,一侧为6mm左右,一侧为8mm左右。由齿轮模数36,大型回转开式齿轮齿顶隙一般为0.25模数+2即11mm,确定齿顶隙数值过小且存在夹角,此现象引起的齿轮啮合不良产生了剧烈振动。判断可能是多次更换托辊造成了托辊位置的偏移,并使筒体中心线偏移。由于托辊磨损状态不同,托辊外径发生变化,测量各托辊中线位置不能提供正确数据,因此计划以谨慎调整托辊位置来调整筒体,以保证齿圈与小齿轮齿顶隙接近理论值。实施的过程是将传动装置一侧的两个托辊轻微往内侧调整,边调整边盘车测量,直至齿轮齿顶隙沿齿宽方向均接近理论数值,试车后振动完全消除,同时验证了托辊位置偏移造成混合机剧烈振动的判断。

5 结语

通过分析混合机设备部件结构特点及更换过程,阐述了更换托辊常见问题及排除措施。

1) 适当加大托辊轴承座与定距套迷宫密封间隙,安装过程中确保轴承座不发生偏斜,避免更换托辊时发生托辊卡死故障

2) 分析了托辊位置偏移造成的筒体中心偏移,以至齿轮啮合不良使混合机产生剧烈振动的过程,提出了托辊检修过程中避免托辊位置偏移的几点措施,并通过调整托辊位置消除了混合机振动。

6 参考文献

[1]覃道苏.巴西GA公司烧结机施工中圆筒混合机托辊运转不灵原因分析及排除[J]. 烧结球团. 2008,33(6):22-25.

[2]付庆旦.圆筒混合机振动和粘漏料问题及解决方法[J].烧结球团. 1995,20(5):25-29.

(责任编辑:zgltw)