-

摘 要 陕钢集团龙钢公司450m2烧结机通过布料系统改造、蒸汽预热、降低漏风率等措施,使烧结机料层厚度提高到780mm,有效改善烧结矿质量、产量,取得较好的生产效果。

关键词 450m2烧结机 料层厚度

1 前言

烧结矿作为高炉冶炼的主要原料,占75%-85%,其质量的好坏直接关系到高炉生产过程的稳定、顺行和经济技术指标的提升。随着高炉冶炼技术的发展,对烧结矿的成份、品位、强度、粒级等理化性能提出了更高的要求。实践证明,厚料层烧结充分利用了烧结过程自动蓄热的特点,使烧结过程的热交换和物理化学反应更加充分,能使烧结矿质量、强度、粉化率、燃料消耗、产量等指标进一步获得提升,是烧结生产的必然趋势。

2 基本原理

厚料层烧结是充分利用烧结过程自动蓄热的特点。当烧结混合料层表面点火并抽入空气后,烧结过程中的燃烧带从烧结开始沿料层高度逐渐往下进行,从而形成烧结矿带、燃烧带、预热带、干燥带和过湿带五个层次。由于烧结过程的自动蓄热作用,烧结料层温度随着料层高度下降逐步升高,这有利于各种物理化学反应的进行,使得各种矿物结晶充分,烧结矿结构得到改善。

3 影响料层厚度的主要因素

影响料层厚度提高的主要因素有:烧结原料结构的影响、布料设施缺陷、原料加水、烧结机设备漏风等因素。

4 主要措施

4.1 布料系统改进

龙钢公司450m2烧结机混合料布料采用圆辊给料、九辊偏析布料器的方式,混合料先后经九辊布料器、压料装置后进入点火炉。九辊后面设置压料装置,设计最大料层厚度为750mm。要实现料层厚度的提升,首先必须从设备改进入手。

4.1.1 压料装置改造

我厂在不改变原有设备主体结构的前提下,将九辊布料器下沿、压料装置高度调整到780mm,使布料厚度达到提升要求。同时,在台车栏板内侧边缘设置挡料装置,防止撒料。

4.1.2 增加平料装置

在压料装置后,增加一套三段式可提升平料装置,消除料面波纹、拉钩现象,使料面更加平整。平料装置选用耐高温不锈钢材料,并在内部注入含铁料提高装置自重,同时起到压料的作用。压料装置和平料装置的共同作用,使台车布料更加均匀、偏析合理,抑制了边缘效应,使物料的松散度更加适宜,通过料面的气流更加均匀,我烧结矿强度的提升奠定了基础。

4.1.3 松料器改造

取消烧结机机头布料靠两侧边缘松料器,我厂450㎡烧结机原设计上中下3排松料器,由于物料整体粒度相对较粗,透气性好, 为此,我们将上层松料器全部取消。

4.1.4 机头加装保温罩

在台车出点火炉后4米内加装保温罩,减少点火炉区域热量散失。

4.2 蒸汽预热混合料

为了提高混合料温度,降低过湿层的阻力,将生产蒸汽引入制粒机、混合料矿槽,并在输送带上增加保温设施,提高保持混合料温度。

4.3 降低系统漏风率

造成烧结机漏风的原因很多,经过对450㎡烧结机漏风情况跟踪统计,系统漏风点主要是台车本体、风箱支管、非金属补偿器、双层卸灰阀。造成漏风的原因一方面是因为备件质量缺陷、另一方面主要是检修不到位。为此,我们针对性的采取相应措施,对机头风管进行了改造、将非金属补偿器延寿列入QC项目、制定了检修质量跟踪考核制度,系统漏风得到了明显的改善。

4.4 建立生产过程关键点控制机制

以影响烧结过程的工艺关键点为抓手,逐点明确责任岗位、操作要求、调整标准,特别是加水、配碳、布料等操作;为岗位配备测量器具,对混合料粒度、铺底料粒度、混合料温度、水分进行实时跟踪;对影响配料稳定性的工艺称坚持做好维护清理和周期性校验工作。

5 料层提高后的效果

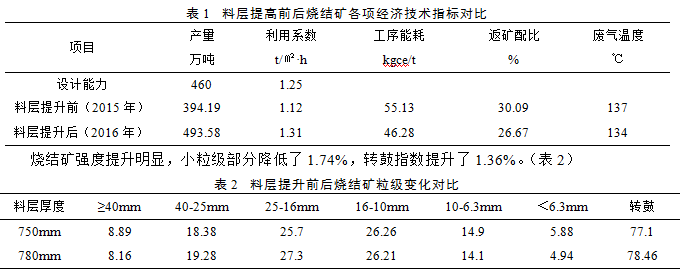

烧结料层厚度提高后,烧结矿产量、利用系数、工序能耗得到了较大的提升(表1)。

6 结论

陕钢集团龙钢公司450m2烧结机通过实施布料系统改造、蒸汽预热混合料、降低漏风率等措施,使得烧结料层厚度由750mm提高到目前的780mm,实现了厚料层烧结。

7 参考文献

[1]薛俊虎. 《烧结生产技能知识问答》.冶金工业出版社.

[2]孙秀丽. 《提高360m2烧结机料层厚度生产实践》.2008年全国炼铁生产技术会议暨炼铁年会论文集

[3]范晓慧. 《铁矿烧结优化配矿原理与技术》. 冶金工业出版社.

(责任编辑:zgltw)