-

摘 要 介绍了陕钢集团龙钢公司炼铁厂从优化烧结熔剂结构入手,通过配加石灰石粉部分替代生石灰的工业生产情况,分析了烧结生产配加石灰石粉对烧结经济指标的影响。实践证明,烧结生产过程中合理的石粉配比,对烧结产质量及能耗指标无负面影响,而且可适当提高烧结矿质量,有效降低熔剂成本。

关键词 石灰石粉 生石灰 熔剂

1 前言

烧结生产所使用的熔剂主要有生石灰、石灰石、自云石及消石灰,其目的在于获得一定碱度烧结矿,以利于提高高炉冶炼强度。在早期的烧结生产过程中,生石灰强化烧结的作用已经普遍为人们所接受,而这种强化作用主要体现在全精矿烧结或以精矿为主的烧结条件下。随着铁矿资源的变化,烧结生产原料已由以精矿为主变为以进口粉矿为主。由于进口粉矿的粒度粗且均匀,混合料原始透气性较为理想,在这种原料条件下,现有的全生石灰强化制粒的作用效果减弱。

目前,龙钢公司烧结原料结构主要以进口粉矿为主,其比例达到了含铁料的80%以上。如果烧结熔剂全部采用生石灰,其改善治理的作用得不到有效发挥,还使烧结熔剂成本升高。为此,我厂从优化烧结熔剂结果入手,组织进行了石灰石粉替代生石灰的烧结工业试验,取得了降低烧结成本的预期效果。

2 试验方案及试验结果

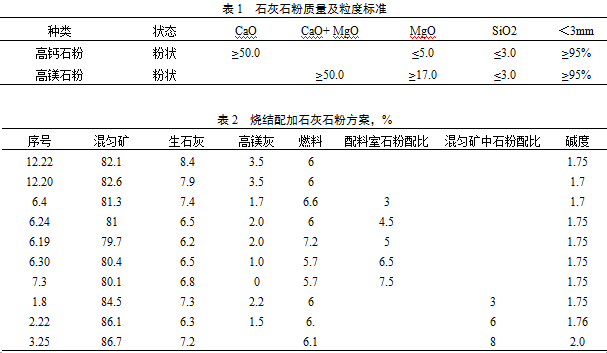

试验分为两个阶段进行,第一阶段,石灰石粉在烧结配料室直接配加,石灰石粉配比为3%-5%;第二阶段,石灰石粉在原料场混匀预配,石灰石粉配比为5%-9%。

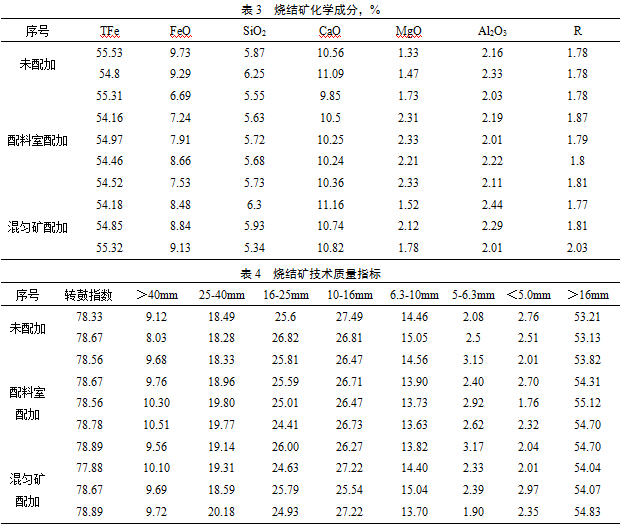

试验方案及结果见下表

3 试验结果分析

3.1 直接在烧结配料室配加3%-5%石灰石粉试验分析

(1)利用系数

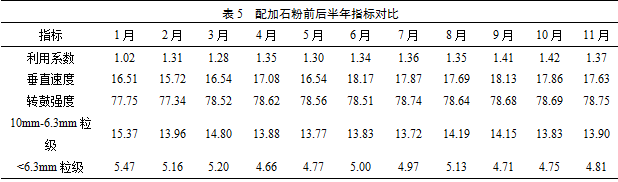

直接在烧结配料室配加3-7.5%石灰石粉后,烧结垂直烧结速度上升,烧结机利用系数上升。

(2)烧结矿转鼓强度

烧结矿转鼓强度随着石灰石粉配加比例的加大而上升。随着石灰石粉替代生石灰比例的加大,烧结料中二氧化硅含量下降,烧结矿碱度提高,烧结过程粘结相中铁酸钙比例增加,烧结矿强度有所提高。从2016年上半年的78.16%上升到了78.69%,烧结矿筛分指数由2.56%降低到了2.26%。

(3)固体燃料消耗

配加石灰石粉生产期间,烧结固体燃料消耗有所下降。在配加石灰石粉生产期间,烧结料层由750mm提高到780mm,烧结料层蓄热作用增强,能量利用效率提高,固燃燃料消耗由上半年的40.02kgce/t下降到39.58kgce/t。

(4)混合制粒机粘料问题

烧结配加石灰石粉后,混合制粒机粘料现象明显有所好转。由于配灰量大,生石灰消化流程短,在配加石灰石粉前,一次混合机、二次制粒机处均存在严重粘料现象,严重制约烧结生产。配加石灰石粉后,生石灰配比大幅度降低,一次混合机和二次制粒机粘料现象明显好转,烧结生产未出现因混合制粒机清理粘料而带来的停机,有效提高了烧结作业率。

(5)烧结矿粒度

烧结配加石灰石粉后,烧结矿粒度组成改善,烧结矿10mm-6.3mm粒级的含量降低,由2016年上半年的14.36%降到了13.92%。<6.3mm粒级的含量由5.05%降到了4.87%。

3.2 在原料场混合料中预配6%-7.5%的石灰石粉试验分析

(1)第一阶段直接在烧结配料室配加3%-5%石灰石粉,试验结果表明烧结生产用石灰石粉替代部分生石灰在工艺上是可行的,第二阶段在原料场混匀料中预配6%-9%的石灰石粉,试验结果也表明烧结机利用系数提高,烧结矿品位上升,转鼓强度提高。

(2)2016年6月烧结开配加石灰石粉生产,至今已有3个季度,配加石灰石粉后烧结生产和高炉生产均争产,烧结矿化学成分及物料指标也无过大变化,而吨矿熔剂成本则由最初的35元以上降低到了28元左右。可见,配加石灰石粉后烧结吨矿熔剂成本下降了7元,经济效益相当可观。

4 结语

(1)烧结生产用石灰石粉替代部分生石灰工艺上是可行的。效益比较可观,在以后的生产中将产生更大的效益。

(2)用石灰石粉替代生石灰,石灰石粉配比在5%-6%时烧结机利用系数提高,烧结矿转鼓轻度提高。当石灰石粉配比增大到7%以上时,烧结料层透气性将变差,返矿率升高,利用系数下降。所以,烧结生产混匀矿中石灰石粉的配加量应控制在5%-7&较好。

(3)微利改善烧结早秋效果和烧结指标,在配加石灰石粉时,必须保证生石灰配比不低于4.5%。在炼铁炉料平衡允许的情况下,可以通过提高烧结矿碱度等方法提高生石灰配比。

5 参考文献

[1]黄克群.细磨石灰石粉替代部分生石灰粉的烧结生产实践.第十五届全国大高炉炼铁学术年会论文集.

[2]邢建民.鞍钢烧结配加石灰石粉的试验研究与应用.《烧结球团》2010年6月.

[3]夏世元.济钢烧结配加石灰石粉的试验与研究《河南冶金》2013.21

[4]孙文东.《烧结管理概论》冶金工业出版社 , 2004-9-1.

(责任编辑:zgltw)