-

摘 要 由于国内钢铁行业竞争激烈,为降低生产成本,扩宽原燃料采购供应,成为企业公司考虑的主要措施,因原料种类较多,对高炉影响有一定的影响,所以搞好铁前服务,生产适合高炉生产的烧结矿成为研究的重点,为了保证高炉生产稳定顺行,保证炉料供应,公司试验性的开展生产低碱度烧结矿,代替球团矿,改善炉料结构,降低生产成本。通过实践,单独使用高镁灰可以满足生产需要,但是相对于单纯使用生灰效果较差。

关键词 低碱度 生灰 高镁灰 烧结

1 前言

在钢铁市场激烈竞争的态势下,充分发挥产能,降低生产成本,成为诸多钢铁企业研究的重大课题。由于国际和国内铁矿粉供应和成本问题,寻找适合本企业生产的原燃料结构,对球团矿成本高产量低,导致人们对高碱度烧结矿生产认识已经发生了改变,利用烧结机生产低碱度烧结矿,缓解球团矿供应,降低生产成本,改善炉料结构有重要指导意义。

2 生产实践

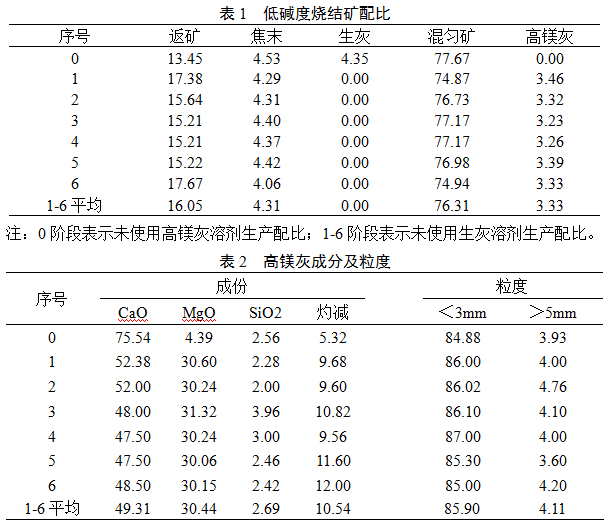

在低碱度烧结状态下,我们通过单纯使用高镁灰,与常规使用生石灰做对比,分析两种溶剂单独使用对生产操作、烧结工艺参数、烧结过程等各项指标的影响。实践配比表如下:

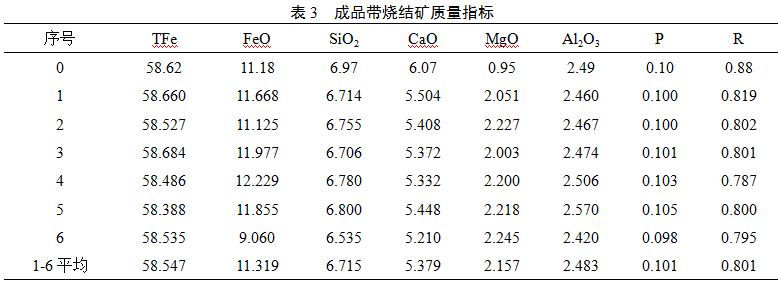

2.1 成品带烧结矿成分的影响对比分析

通过表3可以看出,单独使用高镁灰和单独使用生灰,成品带烧结矿各项成分基本稳定一致,仅存在单纯使用高镁灰进行生产作业,比单纯使用石灰生产烧结矿中镁(MgO)含量高2倍以上,对高炉原料配比调整影响较大。

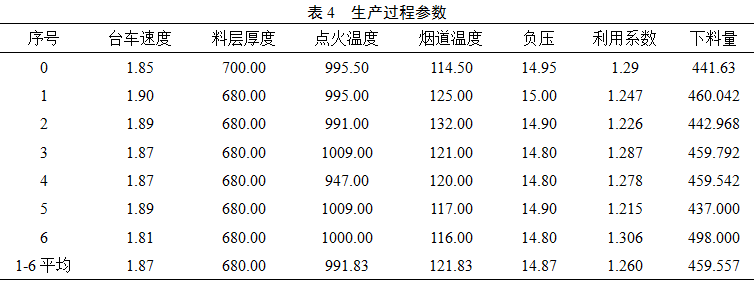

2.2 生产过程运行参数对比分析

低碱度烧结状态下,使用两种溶剂,由于液相生成比较困难,透气性较差,导致烧结过程缓慢,为了保证生产的顺利进行,所以采取低下料量、低台速控制措施。下料量控制较小仅仅为450-500左右,台速1.8左右,负压整体表现平稳一致,烧结机利用系数和台速基本相近。通过表4数据可以看出,低碱度生产,导致点火困难,料层控制方面使用生灰要比使用高镁灰可以提高20cm左右,烟道温度存在10度左右差距,表现为使用高镁灰烧结相对困难。

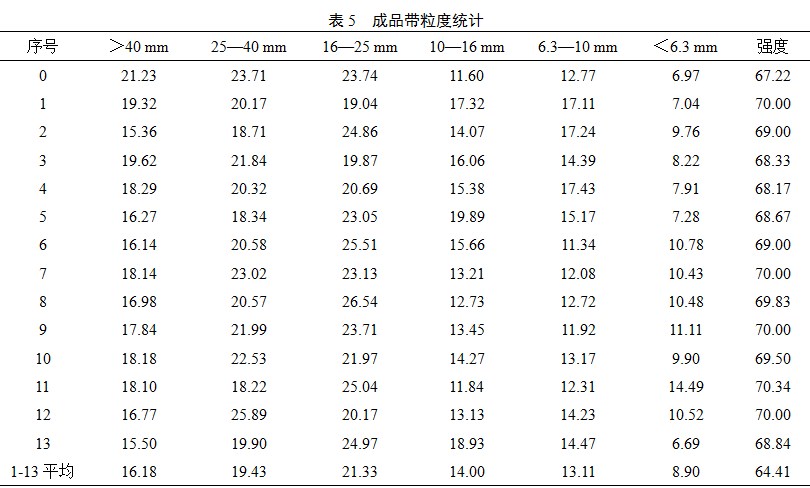

2.3 对烧结矿粒度指标数据分析

根据表5数据看出,单独使用高镁灰比单独使用生灰生产的烧结矿,成品粒度分布所占比例,>40mm的少5.05,25-40mm的少4.28,16-25mm的少2.41,10-16mm的多2.4,6.3-10mm的多0.34,≤6.3mm多1.93,强度低2.81。可见单独使用高镁灰生产烧结矿粒度区间主要分布在16cm以下,表现为粒度较小,结块难,强度差。

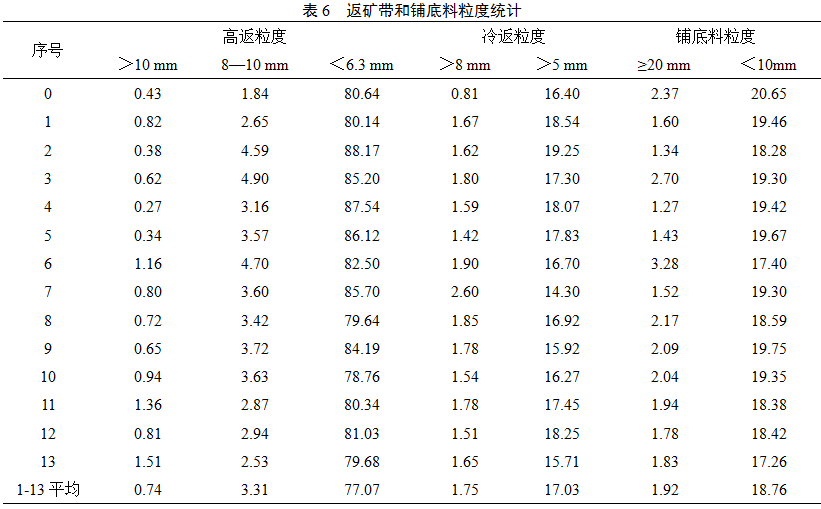

2.4 混匀制粒效果分析

从表6数据对比可以看出,单独使用高镁灰比单独使用生灰在混匀制粒效果上,混匀过程>3mm少2.16,>8mm少1.08,用水量少10.95,混合料温度低7.33;制粒过程>3mm少2.83,>8mm少0.53,用水量多0.43,混合料温度低7.07。可见,使用高镁灰对造球制粒效果相对较差,而且对混合料加水影响较大,灰份本身发热值较差,导致料温偏低。

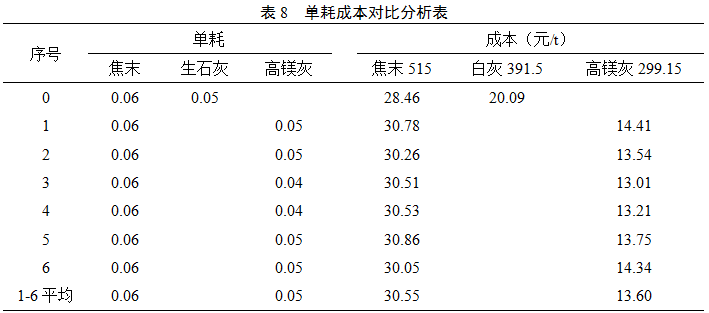

2.5 单耗成本对比分析

通过表8可以看出,单独使用高镁灰比单独使用生灰成本低6.49。

3 结语

通过单独使用高镁灰和单独使用生灰进行烧结矿生产试验,得出如下结论:

(1)单独使用高镁灰,对高炉原料结构存在一定的影响。

(2)单独使用高镁灰,点火难,烧结透气性差,燃烧带下降缓慢。

(3)单独使用高镁灰,烧结矿粒度偏小,主要分布在16cm以下。

(4)单独使用高镁灰,对一二混加水影响较大,混匀制粒效果差,混合料温度低。

(5)单独使用高镁灰,成本低廉。

综上所述,单独使用高镁灰虽然成本低廉,但对生产操作和工艺参数存在较大影响。由于镁元素对高炉造渣有利,所以,在生产中建议搭配使用效果较好。

4 参考文献

[1]陈有升等.影响烧结矿转鼓强度的因素研究[J].柳钢科技.2010(01).

[2]于素荣.MgO含量对烧结矿烧结指标及冶金性能的影响[J].《鞍钢技术》.2008.5

[3]孟德礼.低碱度烧结矿生产实践.唐山国丰技术部.2010.6.

[4]王静波.超低碱度酸性烧结矿试验研究.安钢烧结厂.2013.5.

(责任编辑:zgltw)