-

摘 要 通过对450m2烧结机燃料攻关活动的描述,根据实践分析影响烧结矿固燃消耗的因素及相关治理措施。

关键词 450m2烧结机 燃料想消耗 实践分析

1 引言

烧结是将一定量的含铁原料、燃料、溶剂等通过混匀、制粒形成混合料,通过布料装置平铺在台车上,点火引燃混匀矿中的燃料,通过抽风促进燃烧层下移,期间液相逐步形成、冷却,最终包裹未熔颗粒形成块状人造富矿,即烧结矿,烧结机是其中的主要设备。龙钢公司炼铁厂450㎡烧结机于2014年12月投运,年产烧结矿460万吨,主要供给5#高炉(1800m³),间歇式供给3#、4#高炉(1800m3),生产指标要求严格,生产任务较重;止2015年三月份450㎡烧结机投运时间短,在机械磨合、人员搭配、过程操作等多方面均存在不足之处,致使新投运设备的优良工艺得不到有效体现,特别是固体燃料消耗方面波动较大,降低了烧结过程的稳定性,造成烧结矿冶炼还原性能的波动。2015年我工艺组QC小组开展了“降低450m2烧结矿固体燃料消耗”活动,通过活动的开展,对450m2烧结矿固燃消耗的降低起到了促进作用,现将开展情况总结如下:

2 现状调查

2.1 小组成员对450m2烧结矿一季度固然消耗情况进行统计

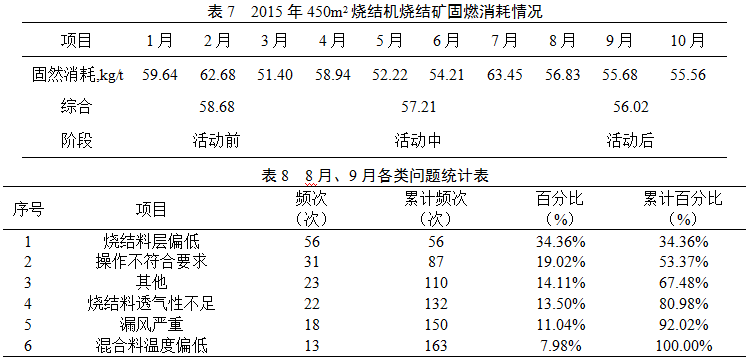

2015年一季度450m2烧结矿固燃消耗分别为59.64kg/t、62.68kg/t、51.40kg/t,加权均值为58.68kg/t,三个月固燃消耗数据波动较大,最高达62.68kg/t,最低仅51.40kg/t,相差11.28kg/t,存在一些因素对烧结矿固燃消耗起到决定性作用。

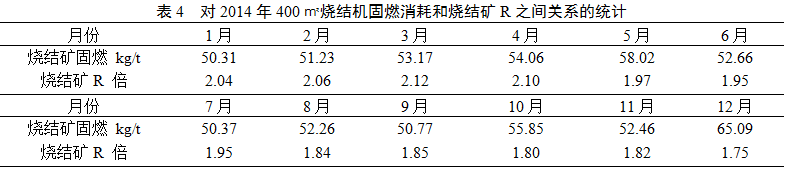

2.2 小组成员对400m2烧结矿2014年固燃消耗情况进行统计

2014年400m2烧结矿固燃消耗最高值与最低值之间差值为9.09kg/t;加之400m2烧结机自2010年7月开机来未进行大修,系统生产性能较450m2烧结机有所不足,但烧结矿固燃消耗方面的控制较优,可根据400m2烧结机生产控制情况对450m2烧结机进行调整,以期达到降低固燃消耗的目的。

2.3 小组查询国内部分同机型烧结矿固燃消耗情况

对国内部分同机型烧结机燃料消耗进行调查,山西某钢厂51.57kg/t、山东某钢厂53.49kg/t,南京某钢厂52.88kg/t;数据表明,450m2烧结机烧结矿固燃单耗与国内部分同机型相较存在较大差距,450㎡烧结机在烧结矿固燃消耗方面降本空间巨大。

2.4 各类问题的调查

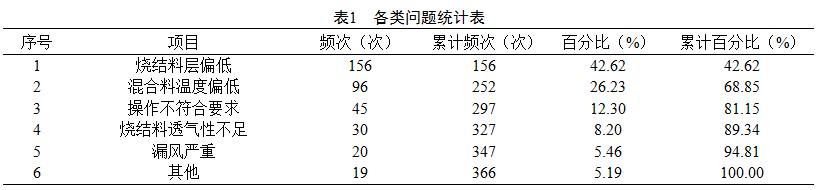

小组成员收集1月、2月、3月相关数据,做出统计表和排列图。

烧结料层偏低、混合料温偏低、操作参数不符合标准分别占问题频次的42.62%、26.23%、12.30%,三项合计占总量的81.15%,是问题的症结,解决问题的症结的80%以上,可促进烧结矿固燃消耗的降低。

3 设定目标

450m2烧结机于2014年12月开始投产,综合工艺而言较400m2烧结机先进,但在实践生产过程中有多方问题未得到有效整改,直接导致烧结矿固燃消耗偏高,本次活动主要是针对此方面做一攻关,所以此处目标选定仅考虑450m2烧结机现状,不与400m2烧结机做较差比较核定目标。

通过理论分析,针对以上主要问题进行攻关可降低烧结矿固燃消耗约2kg/t,我小组考虑到非人为因素的影响,将本次活动目标设定为:450m2烧结矿固燃消耗57kg/t。

4 原因分析

小组成员运用头脑风暴法,找出了造成烧结矿固燃消耗偏高的在诸多因素,并利用关联图进行分析,得到布料平料器限制、台车栏板限制、信息传递不到位、培训不足、标准下发不及时、物料优化波动、R控制低、蒸汽不足、水位波动等9条末端因素。

5 要因确认

5.1 平料器限制

利用检修时间测量平料器底端距台车炉条距离为760mm,平料器旋转轴开合效果较差,烧结料最高可铺760mm,超过760mm时在平料器前侧出现料脊,料脊达到770mm时台车料层开始撒料。

确认结果:不符合标准,对台车布料过程产生影响,判定为要因。

5.2 栏板限制

调查发现太钢、莱钢型钢、梅钢450m2烧结机栏板高度均为750mm,与我厂450m2烧结机栏板等高,且太钢450m2烧结机料层达到780mm以上。

确认结果:我厂栏板高度设计与国内现行450㎡烧结机栏板等高,符合标准,判定为非要因。

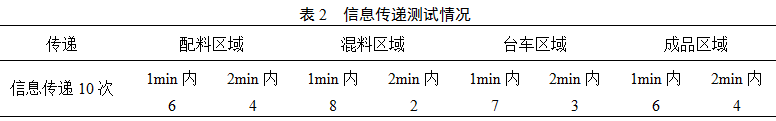

5.3 信息传递不到位

作业区配备对讲机15台,台车区域、成品区域安装扩音器,主控室安装固定电话和扩音操作台,信息传递硬件设备到位;人员操作和作业均按照互联互保模式进行,信息传递可相互补充,且作业人员均配备手机;

确认结果: 信息传递及时,确定为非要因。

5.4 培训不足

450㎡烧结机开机前,人员岗前培训达3个月,且重点岗位人员均在265m2、400m2烧结机进行实习,作业理论与实践水平提升较快,开展工艺考试。

确认结果:对重点岗位人员进行考试,平均分数为93.3分,80分以上占比100%,达到要求,确定为非要因。

5.5 标准下发不及时

调查发现开机至4月份参数标准下发2次,4月份检查发现不符合标准参数15次,参数不符合期间烧结过程异常的为12次,烧结过程无较大幅度变化的3次,占比20%。

确认结果: 上期参数标准能有效指导生产过程,下发频次符合标准,确定为非要因。

5.6 物料优化波动

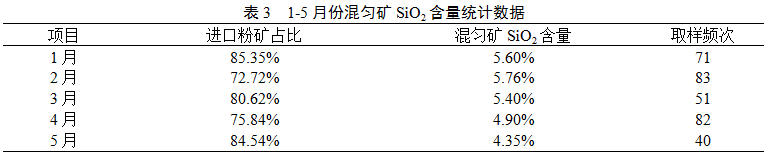

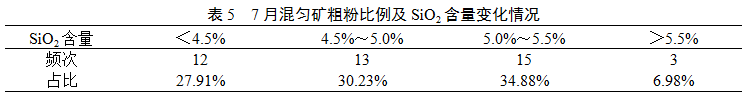

对1月至5月份混匀矿进口粉矿比例及成垛混匀矿含量进行比对。

观察发现,2015年1月至5月取样327次,在混匀矿中进口粉矿比例基本稳定情况下,混匀矿中SiO2含量成下降趋势,物料优化与预期相反。

确认结果:4月、5月混匀矿SiO2含量达到5.0%以下,不符合标准,确定为要因。

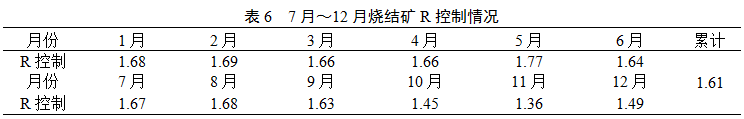

5.7 R控制低

确认结果: 烧结矿固燃消耗与烧结矿R控制有较明显相关性,随烧结矿R控制提升,烧结矿 固燃消耗有下降趋势,确定为要因。

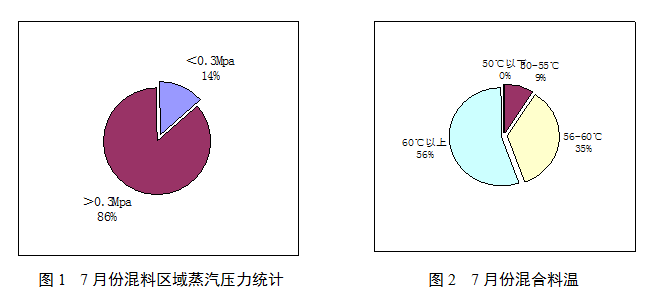

5.8 蒸汽不足

跟踪蒸汽压力和混料水温20次,其中蒸汽压力>0.3MPa的5次,占比25%,但蒸汽主管道压力达到0.4MPa;混料水温<60℃的14次,占比70%;分析为蒸汽管网复杂,小型管道过于密集,且阶段性缺乏保温材料。

确认结果:不符合标准,对水温产生影响,确定为要因。

5.9 水位波动

跟踪混料水箱水位20次,其中水位在½至¾处为17次,占比85%,符合要求。

确认结果:符合标准,确定为非要因。

6 对要因改造

6.1 提升平料器

确定平料器固定点,确保平料器转轴转动良好。

5月6日设计平料器改造方案;

5月10日小组就方案可行性进行讨论,上报主管厂长;

5月12日利用检修,对平料器进行改造,并增设挡料板。

平料器高度为800mm,料层提升10mm,目标达到。

6.2 提升混匀矿SiO2含量

6月5日小组成员与优化办沟通了物料优化、物料供给、粗粉比例、信息沟通、协调解决等方面的意见,并形成指导规定,在以后的混匀矿配送、配料、堆取等过程中严格执行。

结果显示:混匀矿SiO2含量>5.0%占比41.8%,达到目标。

6.3 提升R控制

高炉酸性料质量、配比及烧结矿库存情况,决定烧结矿R调整,变动因素过多,且作为烧结矿的生产单位无法做到有效调控,仅能做到微调。

结果显示:2015年烧结矿R控制累计值为1.61倍,个月均值均小于1.80倍,未能达到预期目标。

原因说明:前期调查发现,烧结矿R控制范围直接影响烧结矿固燃消耗,但烧结矿R控制生产单位缺不能随意调整,需考虑高炉运行情况,且为公司总工办直接指令。2015年高炉生产模式变化巨大, 3#、4#、5#高炉烧结矿供给受到影响,特别是4#高炉于9月份停炉后,400㎡、450㎡作业区烧结矿产能过剩,公司采取了烧结矿、酸性料(块矿)混加生产供给模式,在烧结机成品带、铺底料均配加酸性料,进一步对烧结矿碱度控制范围下调。

6.4 蒸汽管网改造

利用6月份烧结机检修对混料区域蒸汽管网进行改造,一方面加大了蒸汽使用量,另一方面确定了混料水箱水位控制要求。

7 效果检查

活动前后各类问题进行对比发现:

烧结料层偏低、混合料温度偏低、操作不符合要求数量明显减少,以上三种问题得到有效控制,活动效果达到预期目的。

8 巩固措施

(1)将烧结料层控制>760mm、水温控制>70℃纳入烧结机操作方针和要求。

(2)成立原料优化小组,主要针对物料转运统筹、质量跟踪、预知预判等进行协调。

(3)对烧结矿R控制与烧结矿质量持续跟踪,形成周总结、月总结,汇总主要问题协调解决。

(4)运行中对运行人员动态检查,确保按规定进行操作。

(5)巩固期为11月、12月,烧结矿燃料消耗分别达到50.59kg/t、53.57kg/t,保持较好。

9 参考文献

[1]李彦格,孙汉勇.邢钢180㎡烧结机提高混合料温度的实践[J].烧结球团.2006(03)

[2]周继程等.我国烧结工序能耗现状及节能技术和措施[J].冶金能源.2010(02)

[3]韩晓东等.鞍钢炼铁总厂360㎡烧结机的节能降耗实践[J].烧结球团.2010(01)

[4]符伟国.降低烧结矿固体燃料消耗技术攻关[J].包钢科技. 1996(03)

(责任编辑:zgltw)