-

摘 要 邢钢180m2烧结机脱硫塔粘灰先后多次处理,经历了约1年时间,给生产稳定带来了很大的制约,同时也存在较大的环保风险。本文结合脱硫塔粘灰实际处理情况,就脱硫塔粘灰形成机理进行了认真分析,同时对现场改进情况和操作实践进行了梳理总结,为今后脱硫操作提供了第一手资料,也为同行业操控提供了有价值的参考。

关键词 邢钢 烧结脱硫塔 粘灰 处理

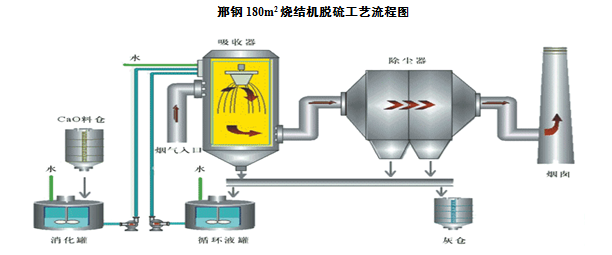

1 邢钢180m2烧结机脱硫工艺介绍

邢钢180㎡烧结机配套的烟气脱硫系统采用丹麦Niro公司的SDA(旋转喷雾干燥吸收)半干法烟气脱硫技术,其主体设备雾化器型号为F350,最大喷浆量为32吨/小时,石灰浆液浓度可达到25%,循环浆液浓度可达到25-40%,脱硫效率大于90%,出口粉尘、SO2浓度达到国家标准。

半干法脱硫是利用烟气显热蒸发脱硫浆液中的水分,同时在干燥过程中,脱硫剂与烟气中的SO2发生反应,并使最终产物为干粉状。由于该方法加入系统的脱硫剂是湿的,而从系统出来的脱硫产物是干的。该技术使用生石灰(CaO)作为吸收剂,生石灰经过消化后制成熟石灰浆液(Ca(OH)2),熟石灰浆液通过泵输送至吸收塔顶部的旋转雾化器,在雾化轮高速旋转作用下,浆液被雾化成数以亿计的雾滴,未经处理的热烟气进入吸收塔后,立即与呈强碱性的吸收剂雾滴接触,烟气中的酸性成份(HCl、HF、SO2、SO3)被吸收,同时雾滴的水分被蒸发,变成干燥的脱硫产物。

2 邢钢180m2烧结机脱硫塔粘灰形成机理分析

邢钢180m2烧结机脱硫塔粘灰自2015年12月份开始发现、控制、处理,到2016年11月份利用烧结机中修机会彻底处理,经历了近1年时间,期间经反复处理、控制、查资料、对标改进等持续攻关,对其粘灰形成机理进行了系统分析和研究,最终分析原因如下:

1. 下气流分布器叶片被积灰挤压变形严重,角度由设计的60゜变成了15-25゜,造成下气流分布不合理,致使下气流无法有效形成循环气流,导致下气流分布器叶片粘灰、积灰严重,而粘灰严重又反过来影响脱硫塔内整体气流分布,形成恶性循环。

2. 脱硫塔出口端设计不合理,伸进脱硫塔椎体内部分过长,达到了1.5米以上,其两侧挡风严重,对脱硫塔内气流排出阻挡比较严重,是形成脱硫塔粘灰,尤其是椎体段粘灰的重要原因;锥体段粘灰超过脱硫塔出风口后,对上部粘灰起到了无形的支撑作用,造成脱硫塔圆柱体段粘灰产生的重力自我沉降作用大大减少或全部消失;同时对脱硫塔出口造成堵塞,从而进一步恶化了脱硫塔废气及循环灰的外排,致使脱硫塔内粘灰呈现加剧趋势。

3. 烧结机控制参数与脱硫系统控制参数不够匹配,也给脱硫塔内部粘灰提供了条件。检查以往数据发现2015年下半年到2016年上半年因外因或脱硫雾化器故障等原因造成烧结机开停机频繁,给脱硫系统提供的废气温度波动变化相对较大,不利于脱硫系统的稳定运行。

4. 东方所及烧结相关人员对脱硫塔粘灰形成机理研究和判断所需时间较长,未能在最佳时间段进行控制和彻底处理。

3 针对脱硫塔粘灰形成机理进行的实践应用

3.1 现场实施的技术改进或管控措施

(1)对下气流分布器叶片角度进行了调整,由变形后的15-25゜调整恢复到大约60゜,以保证气流分布合理。

(2)分6次逐步对脱硫塔出口端两侧,伸进脱硫塔椎体内过长部分进行了割除,以保证气流通畅,保证废气及循环灰外排无阻。

(3)2016年下半年制定并执行了严格的操作、控制要求,频繁开停机次数较上半年减少65%,给脱硫稳定运行提供了较好的条件。

(4)将脱硫系统操作纳入烧结车间并由班组统一协调管理,车间级执行每天到脱硫主控巡视1次,作业长每班巡查1次,对发现的问题做到及时协调并纠偏;每次计划检修均对脱硫塔内部粘灰情况进行检查、拍照,执行“零汇报”制度。

3.2 烧结、脱硫系统操作要求

(1)烧结系统工艺参数控制要求:废气温度控制在100-150℃,换台车、生产异常等导致废气温度低于100℃要提前反馈脱硫主控,及时采取措施保证废气温度;对违反工艺纪律的严肃考核。

(2)脱硫系统异常时控制措施:脱硫系统排放数据偏高、除尘器压差偏高高等运行异常需减风时,烧结中控应减风1-2Hz,并根据风量减料,两次减风间隔时间需间隔1小时以上,其他如排放数据长时间超标排放,脱硫系统故障不能维持运行时采取相应应急预案。脱硫系统故障恢复正常后烧结中控需及时恢复风量,恢复上料量。

(3)烧结系统开机过程废气温度控制:

①烧结系统开机前将1-21#风箱关闭。

②开机上料量控制80Kg/S,燃料配比较正常生产上料80Kg/S时提高0.2-0.4%。

③开机过程中控制圆辊(宽皮带)转速防止混合料矿槽蓬料,将混合料矿槽涨至2/3仓后提高烧结机机速至1.3-1.5m/min,料层厚度控制600mm,点火煤气流量控制1200-1400m3/h,主抽变频控制18-20Hz。

④开机过程中看火工视装料台车位置打开相应风箱,不得提前开启空台车风箱防止抽入冷风。

⑤待料面铺满整个烧结机台面后,将主抽变频逐步加至35-45Hz,待混合料水分保持稳定,废气温度升至110℃以上,烧结终点温度升至300℃以上后停抽结束,逐步提高料层厚度,降低点火煤气流量,增加上料量,调整燃料配比,开始正常生产。

(4)烟气脱硫排放控制:SO2瞬时排放浓度超小时排放指标±20mg/m3时(以厂部规定排放指标为准),脱硫系统需采取措施,加减喷浆量。

(5)仪表维护要求:

①脱硫系统进口出口在线检测仪表校验周期为一周/次,东方所负责联系第三方校准。

②脱硫系统压力、温度仪表校验检查周期为一个月/次,东方所负责拆检、吹扫清理取样孔,并对压力表标零点。

(6)脱硫塔、除尘器放灰要求

①东方所每天必须将脱硫塔积灰放空排净,做好放灰记录。

②除尘器放灰除自动排灰外每天18:00前安排手动对各灰仓放净。

③烧结车间每周对脱硫塔、除尘器排灰情况现场检查。

(7)除尘器检修例项及压差高排查顺序

(7-1)每次检修对除尘器进行开盖检查,对布袋情况进行检查并拍照,完成相应维护工作。

(7-2)除尘器压差高排查顺序:检查除尘器提升缸是否脱落;→除尘器灰仓是否高料位,有无积灰顶除尘布袋现象;→检查进出口压力表是否异常;→将除尘器各室轮流关闭后打开除尘器上盖检查除尘布袋。

(8)脱硫系统运行参数控制要求:除尘器进口温度控制在85℃以上,如压差、温度等参数不能满足脱硫运行反馈当班作业长、烧结中控工进行调整。

4 结语

(1)本次邢钢180m2烧结机脱硫塔内部粘灰处理时间长、处理难度大,主要是前期没有引起足够重视,原因判断不清,没有制定出有效的应对措施;

(2)鉴于半干法脱硫湿状态脱硫干状态处理脱硫产物的工艺特殊性,烧结生产和脱硫操作应形成一个整体,要兼顾烧结生产和脱硫要求的热量分配;

(3)对于设备本身和设计的缺陷,应有针对性的预案,防患于未然。

(责任编辑:zgltw)