-

摘要 : 高炉炉缸工作状态活跃是炉况连续稳定顺行的基础、强化的关键。在日常生产中,常见的炉温不稳定、造渣制度波动、炉况不顺、原燃料质量变差、冷却系统漏水等都会引起炉缸工作不活跃,甚至产生堆积。西钢3号高炉由于原料碱金属含量偏高,焦炭质量发生改变,导致高炉炉缸堆积,炉墙局部粘结。我们采用全焦、轻负荷热洗、加萤石、锰矿洗炉等措施恢复炉况。

关键词: 高炉 碱金属 堆积 洗炉

1、概述

西宁特钢位于海拔2200多米的青藏高原,1964年9月筹备建厂,1969年10月1日正式投产。 2010年筹建3号高炉,炉缸容积1080 m3,2011年12月12日点火开炉。公司拥有铁矿、煤矿、钒矿、石灰石矿等资源,是集“钢铁制造、煤炭焦化、铁多金属、地产开发”四大产业板块为主体的资源综合开发型钢铁联合企业集团,是中国四大特钢企业集团之一。但受地理位置的制约,我们所使用的原料有害元素含量较高,导致高炉无法连续稳定运行,这也是导致高炉炉缸堆积的主要原因。

2、 原燃料质量分析

2.1 原料性能分析

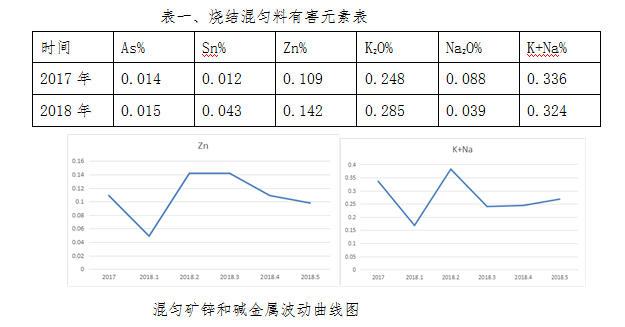

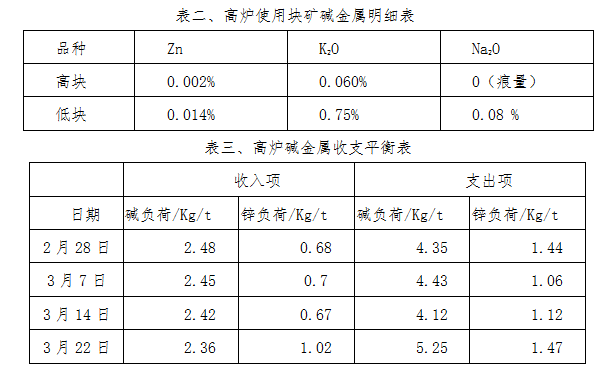

高炉使用的原料主要有烧结矿、球团矿、罗伊山块矿和一些低品位块矿,由于港口块矿价格普遍低于球团价格,球团厂已经停产,高炉不再使用球团矿。烧结使用的铁粉除部分外购混匀粉之外,其余全部为本地资源和内部循环的物资,有害元素含量较高。烧结生产所用原料及高炉使用块矿成分见下表。

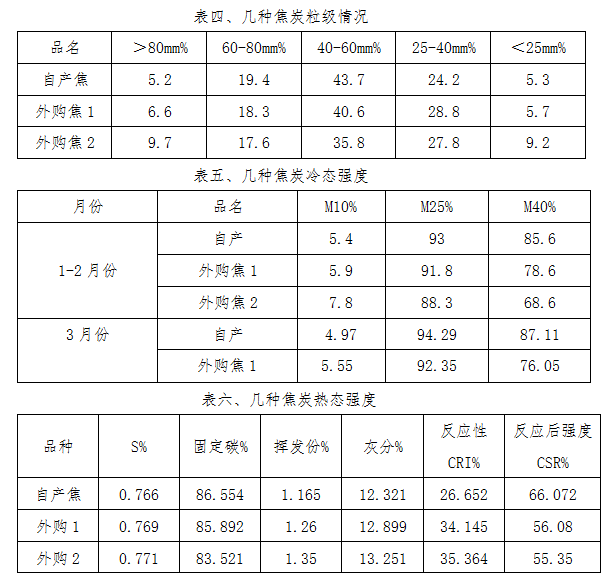

2.2 燃料性能分析

高炉所用焦炭部分为自产焦炭,其余一大部分全部采用外购乌海地区焦炭,高炉焦炭比例一般在自产焦40%+外购乌海焦60%。自产焦炭物理性能和化学性能相对比较稳定,外购焦炭质量不稳定是造成此次炉缸堆积的主要原因。三种焦炭的粒级和物理性能及热态强度见下表。

3、炉况征兆分析及结论:

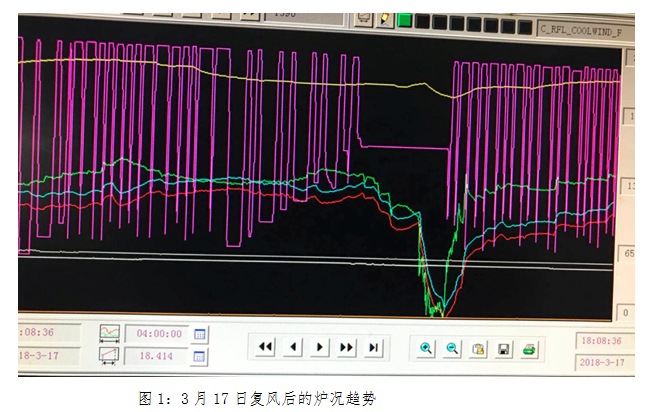

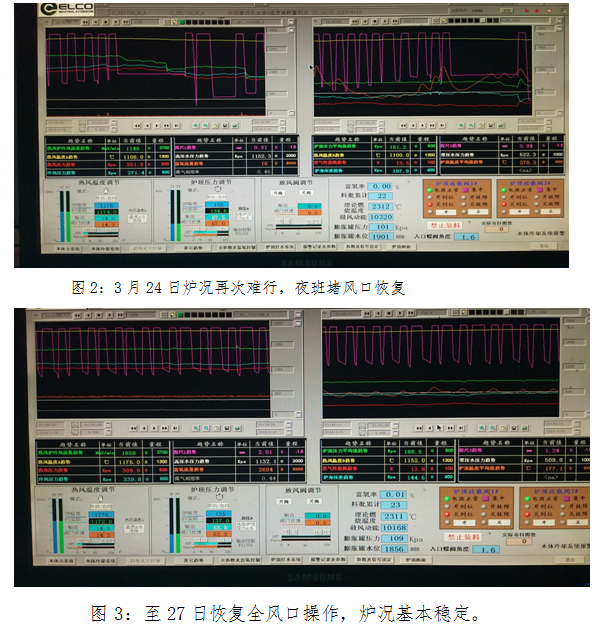

2018年3月15日3号高炉计划检修48小时,由于外围煤气管道检修进度未及时完成造成休风时间延长至55小时,导致复风过程不顺,检修前期就已经存在炉缸中心气流不畅的问题,加上休风时间过长,3月17日堵六个风口(4#、5#、6#、12#、13#、14#)复风,复风后炉内中心气流比较弱,边缘粘结严重,管道气流较多,崩滑料频繁,悬料不断(如图1),炉内改全焦冶炼,炉况依然没有好转。结合前期原燃料检测结果以及休风后炉内料面情况判断,炉缸堆积,炉墙粘结,决定集中附焦配加硅石、锰矿、萤石进行热洗炉。

4、处理措施

3月24白班后期炉况再次出现难行悬料(图2),休风堵风口恢复炉况。夜班 20点开始,集中附焦110t(1-7批),加(25t硅石+15t锰矿+4t萤石)(8-10批),11批开始布20批正常料(13t矿批+600kg硅石),【si】按2.5%核,配料碱度0.96,再附焦70t加(15t硅石+10t锰矿+3t萤石),10批正常料,再附焦20t,后全部为正常料,焦比降至500kg,【si】按1.2%核料,碱度1.09,结合喷煤,0:00点所有热洗炉料全部布完。此次集中附焦按照C303、283、213O 228布料,料线设定2.8米。集中焦到达后,通过逐步加风加氧捅风口,物理热保持在1500℃左右,渣铁流动性较好,但渣基本全为黑色玻璃渣,逐步降低萤石和锰矿配入量,炉缸堆积化解顺利。后续降硅提碱度上冶强,通过三天的恢复,至27日炉况恢复正常(图3)。

5 原因分析

碱金属和锌的循环富集对高炉稳定顺行产生很大危害,各种含铁除尘灰和硫酸渣再次进行配料使用进一步加剧了有害元素的富集,使高炉入炉料碱金属和锌负荷加重,造成高炉顺行变差。根据前面碱金属、锌负荷收支计算表可以看出,我们所使用的原料碱金属(K2O、Na2O)和Zn含量较高,碱金属对焦炭的强度造成破坏,粉末增加,加上Zn的循环富集,导致炉墙粘结比较严重,软熔带透气透液性变差,再加上焦炭冷态及热态强度变差是造成此次炉缸堆积的主要原因。

6 参考文献

[1] 杨春生.邯钢2000m3高炉炉缸堆积的处理[J].炼铁,2008(1)35-37

[2]程勇.信钢高炉不同洗炉方法运用.炼铁技术通讯,2011(3)15-25

[3] 季瑞超.唐钢2高炉使用萤石洗炉实践.河北冶金.2.17(9)30-32

[4] 韩明荣.高炉酸性炉料洗炉的研究与应用.炼铁技术通讯.2006(3)35-37

[5] 杨子江.湘钢2号高炉热洗炉的经验与教训.炼铁技术通讯.1999(3)12-14

[6] 邓炳炀.全焦矿洗炉效果的分析.鞍钢技术.1977(2)17-19

(责任编辑:zgltw)