-

摘 要 对宣钢2000m3高炉的冶炼技术进步进行了总结。通过加强原燃料管理,优化操作制度、实施高富氧、高顶压,强化出铁组织,细化原燃料管理等手段,实现了炉况稳定顺行,技术指标大幅提升。

关键词 高炉 操作制度 富氧 技术进步

THE TECHNICAL PROGRESS OF XUAN′STEEL 2000m3 BLAST FURNACE

Li Lijie

(Xuan′steel of HBIS 075100)

Abstract: Blast furnace technology progress are summarized. By strengthening the original fuel management, optimize the operating system,,oxygen enrichment, high top pressure and other means, realize the stable furnace condition along the line, economic and technical indexes increase greatly.

Key Words: blast furnace method for operating blast furnace oxygen enrichment technological progress

1 概述

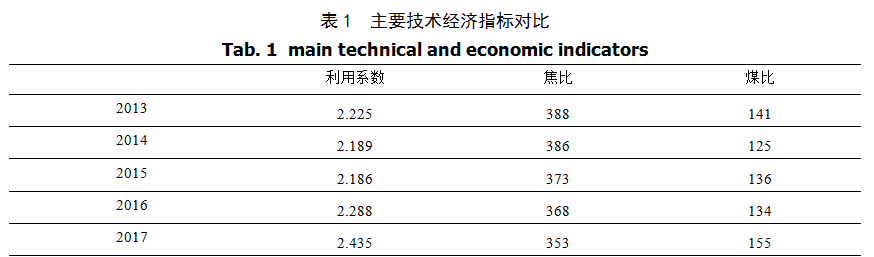

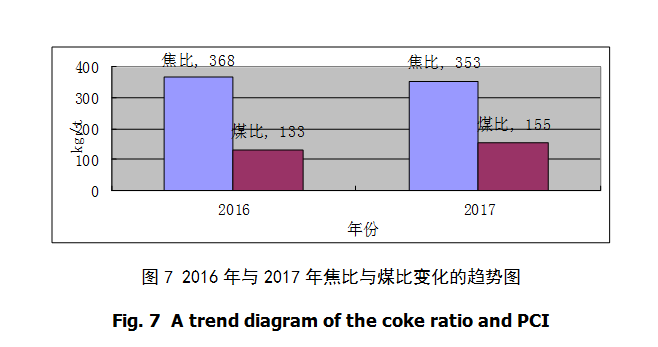

宣钢2000m3高炉为扩容改造高炉,于2011年6月11日点火开炉,由于原燃料不稳定、高炉上下部制度不匹配,高炉的主要技术经济指标完成情况较差,其中高炉有效利用系数2013年至2015年分别为2.22t/m3.d、2.19t/m3.d、2.19t/m3.d,对应燃料比分别完成573kg/t、551kg/t、544kg/t。2015年10月 16日停炉中修,主要检修项目更换第5段(风口带)和第9段、第10段三段冷却壁、南北两个铁口组合砖拆除重新浇筑。2016年3月 1日点火开炉,五天达产达效, 2016年利用系数为2.29t/m3.d,焦比368kg/t, 煤比134kg/t,燃料比534kg/t。相比较中修前,高炉利用系数有所升高,但焦比高、煤比低的问题仍未得到有效解决。2017年通过优化上下部制度、实施低硅冶炼、提高煤比、强化出铁组织等操作技术的实施,3#高炉实现了长周期的稳定顺行,高炉主要技经指标显著提高,日产突破4900t/d,月平均日产最高5000t以上,高炉焦比由368kg/t下降至353kg/t,下表1为高炉主要技经指标对比。

2 主要技术进步

2.1 加强原燃料管理

2.1.1 改善焦炭质量

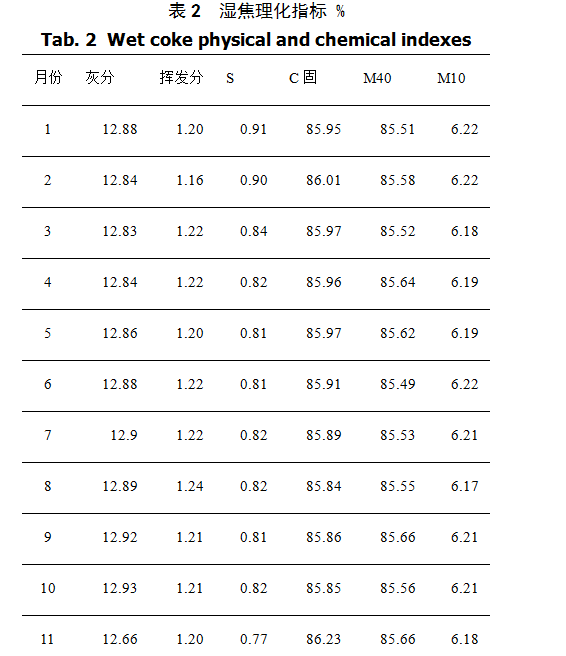

焦炭质量的变化对高炉炼铁指标的影响率在35%左右,占精料技术水平的影响率的一半。大型高炉料柱高,煤比高、风温高,焦炭在高炉内的料柱骨架作用越显重要,焦炭的性能决定了炉料的透气性、渣铁的渗透性,决定了高炉的强化程度。2015年10月3#高炉开始配吃干焦,比例为75%自产湿焦加25%干焦,2016年中修后干焦配比增至30%,后逐步增至40%。2017年公司逐步调整焦炭配煤比,降低湿焦硫份,焦炭质量得以明显改善,高炉透气性提高,吃风能力增强,下表2为宣钢3号高炉湿焦理化指标。

2.1.2 稳定烧结矿质量

高炉的炉料结构烧结矿约占80%,2016年烧结矿的平均品位为54.5%,2017年平均品位提高到55.0%。高炉槽下应用计算机自动称量、自动补偿,实现拉料准确,利用每一次休风机会,对计量秤进行校验,并对槽下筛网定期更换。同时加大矿筛震动频率,调整料流控制,保证最大限度的筛分干净,每班工长定期检查,确保筛分效果。

2.1.3 加强烧结矿喷CaCl2管理

为改善烧结矿低温还原粉化指标,使用氯化钙粉剂配制成氯化钙溶液,烧结车间在成品皮带表面按2.5 Kg/t的量进行了喷洒。根据供料情况,控制好加药量,确保连续均匀喷洒,每班记录好喷洒时间。提高了烧结矿的低温还原性,高炉内炉料下降过程中,减少了其风化,改善了料柱透气性。

2.1.4 采用配吃小矿技术

2016年3月开炉后,料柱透气性提高,吃风能力增强,同时高炉配加干焦比例稳定在30%。抓住炉况稳定、烧结矿和焦炭质量提升、高炉料柱透气性明显改善的有利时机,2017年大胆尝试配加小矿。经过近一年的运行实践,高炉配加小矿后,不仅保持了高效稳定,而且提高了煤气利用,降低了吨铁风耗,产量稳步增加。

2.2 操作制度的改进

2.2.1 优化送风制度

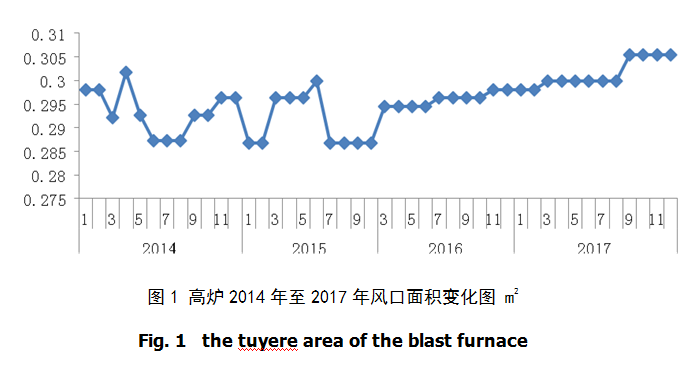

2014年6月至2015年10月中修停炉前,高炉坚持小风口面积,提高动能,吹透中心。但由于计划和非计划休风次数多、时间长,炉缸状态没有大的改观。2016年3月中修开炉以后,炉况稳定顺行,冶强逐步提高,利用定修机会逐步扩大风口面积,满足高炉强化需求,高炉冶强(的)大幅提高,下图1为高炉2014年至2017年风口面积变化图。

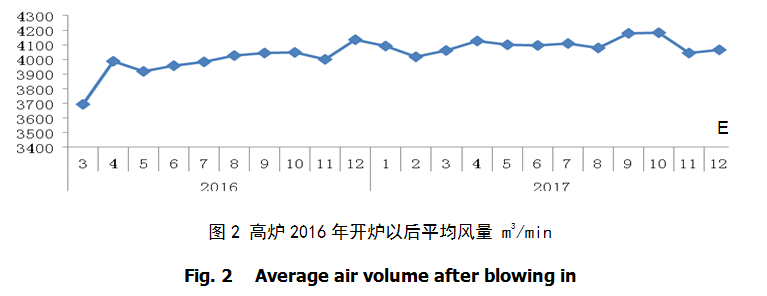

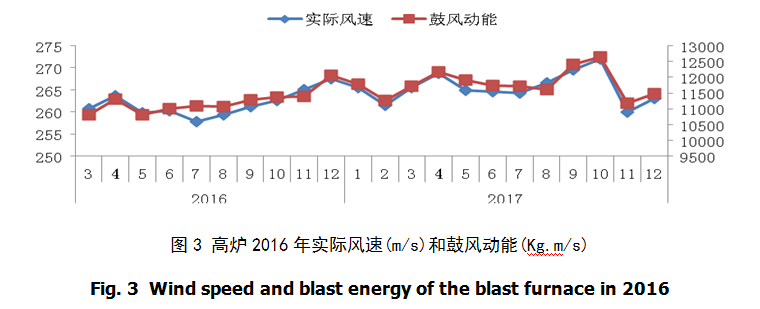

采用与炉型相匹配的下部送风制度,使初始煤气流分布更加合理。利用定修机会逐步扩大风口面积,满足高炉强化需求,高炉冶强(的)大幅提高。中修开炉风口面积为0.2945m2,利用定修机会,逐步扩风口面积至0.3054m2,同步风量上加至4150m3/min,风速和鼓风动能分别升高至265s和12000kg.m/s,炉况保持了稳定高产状态,图2和图3分别为3号高炉2016年中修开炉以后风量和实际风速、鼓风动能趋势图。

2.2.2 采用合理的热制度

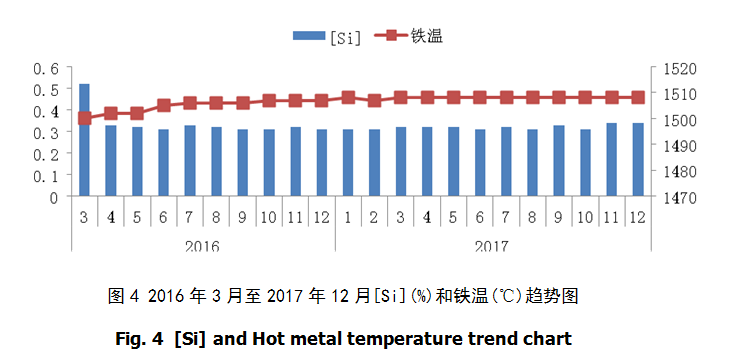

坚持低硅冶炼,严格保证炉缸热储备,在日常操作过程中要注重控制炉温的稳定率,严格四班操作,在保证铁水温度不低于1490℃的前提下,取控制中下限,防止出现高炉温难行,控制[Si]0.25%~0.35%,其成为稳定炉况和降低燃料比的有效手段。图4为高炉2016年3月至2017年12月间[Si]和铁水温度趋势图。

2.2.3 优化装料制度

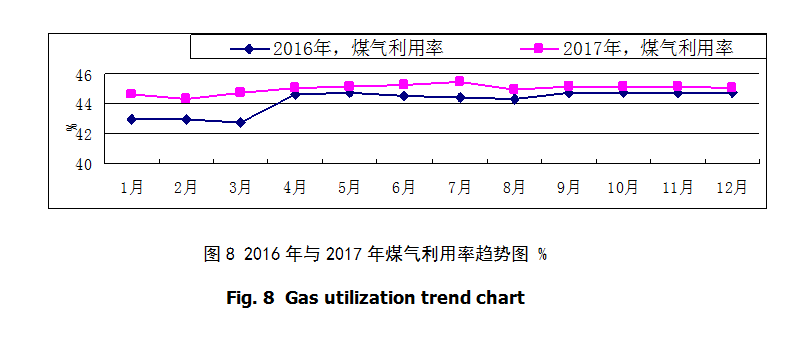

对高炉操作而言,形成平台加漏斗的料面是追求的目标,其基本特征是保证一定的边缘平台,中心较窄的漏斗状,以达到煤气利用率高,炉型稳定的目的。当原燃料或其它条件发生变化,炉况出现波动时,相应的对布料矩阵进行调整,当炉况转好后,恢复到以前的布料矩阵。3#高炉坚持“平铺+漏斗”的上部装料制度,提高煤气利用率,在保证中心气流稳定的前提下,根据原燃料条件的变化,逐步调整料制平铺料面,合理匹配边缘与中心两条煤气流,装法调为 ,料柱透气性指数较之前稳定性明显提高,煤气利用率稳定在45%以上,焦炭负荷达到4.5,焦比降至345kg/t,煤比提至155kg/t,燃料比530kg/t。2017年3月学习宝钢操作理念,大胆尝试,进一步优化上部装料制度,逐步同角平铺上部制度为 ,然后通过优化中心气流 ,上部温度进一步规整,煤气利用得以提高,燃料比逐步降至525 kg/t。

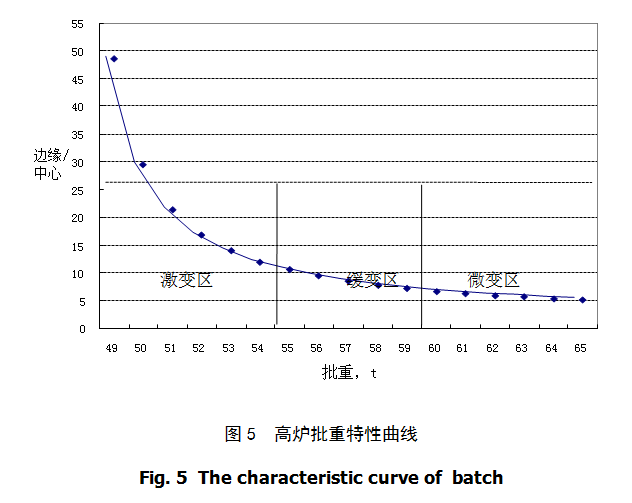

2.2.4 大矿批技术的应用

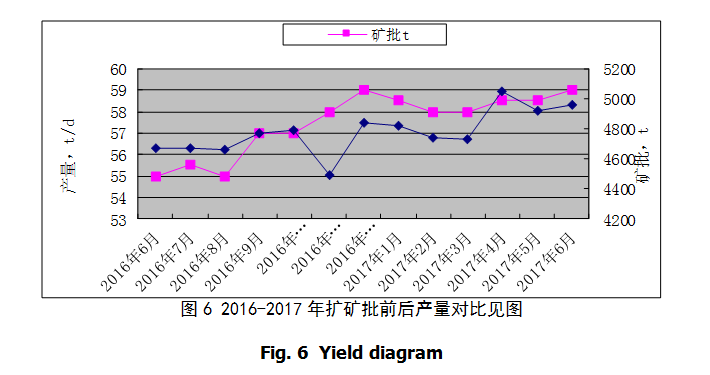

矿批的大小直接影响高炉煤气流的分布,而煤气流的分布又影响煤气利用率。合理矿批的选择应该依据矿石批重特性曲线,并在实践中结合原燃料条件探索适宜的矿批。临界矿批的计算可以采用文献中的公式计算,计算得到高炉的批重特性曲线如图5所示。依据图5所示的批重特性曲线,可以划分为三个区域,即“激变区”、“缓变区”和“微变区”。“激变区”批重小于55t,在该区域内煤气变化剧烈,不易稳定气流,容易出现小管道或气流,炉况稳定性差,煤气利用率最低。“微变区”,即批重大于60t,随批重的加大,煤气流变化不敏感,但过大时使煤气通路堵塞,导致炉况失常。理论上矿批应选择在接近“微变区”的“缓变区”内,在该区域内,随批重的加大,高炉煤气流稳定性提高,煤气利用率逐步提高,焦比下降。

2016年上半年矿石批重稳定在55t~56t,2016年9月份始通过上下部制度调整和攻关,矿石批重逐步加至58t,高炉稳定性提高,利用系数提升至2.35,至2017年高炉矿批稳定在58-59t,利用系数突破至2.5,焦比和燃料比逐步降低。高炉2016-2017年扩矿批前后产量对比见图6。

2.3 强化高炉喷煤、富氧

对于同样的体积的鼓风,因含氧量的增加可以多燃烧碳素,生成的煤气量也增加,因而冶炼强度提高,产量增加。3号高炉2015年富氧率为2.8%,2016年提高至3.7%,2017年提高至4%,富氧量增加后。改善了煤粉在炉内的燃烧条件,可以提高煤粉燃烧率,为炉内增加喷煤量,提高煤比,降低焦比提供了可靠保证。同时有利于使用高风温,稳定风口前理论燃烧温度,长期保持在2250~2300℃,保证了风口前煤粉的燃烧。由于煤比提高,相应加重焦炭负荷,提高煤气利用率,实现了焦比的降低。图7为2016年与2017年焦比与煤比变化的趋势图。

2.4 采用高顶压操作

炉顶压力每提高1kpa,可提高冶炼强度2%左右。顶压的提高相应增加了风量,延长了煤气在炉内停留的时间,改善了煤气利用,促进间接还原,有利于气流的稳定。中修前顶压在205~208kpa,中修后顶压提高到210~215 kpa左右,炉顶煤气中的CO2有了较大的提高,降低了入炉焦比。同时使用风量的增加,提高了风速和鼓风动能,有利于活跃炉缸,也有利于煤气流的合理分布,下图8为2016年与2017年煤气利用率比较趋势图。

2.5 加强出铁组织管理

中修对铁口进行了整体浇筑,厚度达到2.8米,铁口深度易控制,使铁口工作大为好转,消除了铁口孔道窜煤气,出铁喷溅等状况,为强化冶炼创造了条件。随着矿批、负荷的增加,料柱透气、透液能力下降,憋风现象增多,炉外加强了出铁组织,细化管理,要求间隔35min打开铁口,控制单炉铁量400t左右,出铁时间要求80~100min,下渣60~80min,铁水流速4.6~5.0t/min,伴随产量提升至5000t/d,出铁流速相应上涨至4.8~5.2t/min。由于渣铁排放均匀,铁量偏差小,压量关系运行平稳,平均风量水平达到4100~4200m3/min,下料顺畅,炉内憋风减风现象消除,为炉内攻关创造了前提条件。

2.6 做好高炉炉型管理和维护

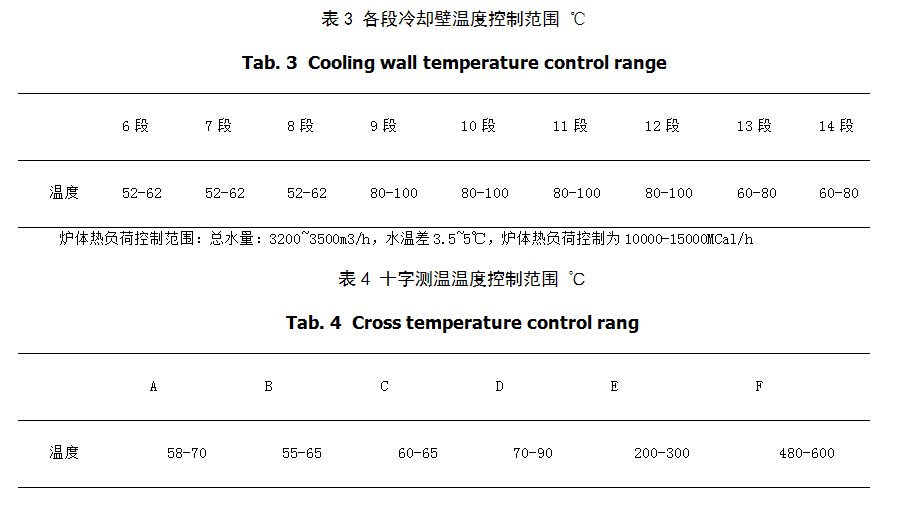

2.6.1 制定高炉日常炉型控制管理标准

合理的炉型是高炉稳定顺行的基础。3号高炉以炉缸温度为重点,结合铜冷却壁及铸铁冷却壁温度变化趋势,判断高炉活跃状态和气流分布。严格控制冷却水压力和流量,稳定冷却强度,采取适当抑制边缘气流,开放中心气流,保护炉墙。摸索制定炉型控制标准,对应调整制度。参考炉况稳定顺行,中心边缘气流较匹配,各项指标均处于稳定时期,制订炉型管理标准如下表3、表4:

2.6.2 炉体跑煤气处理

在中修改造过程中由于是冬季施工,炉体灌浆和喷涂受气温影响,局部耐材没有达到饱满充实的工作状态。随着炉腹煤气量的增加,窜煤气的情况越发严重,导致局部气流存在,限制了燃料比的降低,和利用系数的提高。2017年3月9日利用计划检修对炉体9、10、11、12、13段进行了灌浆处理,9月3日利用计划检修补焊九十段跑煤气套管150根,对炉体9-13段进行灌浆。经过两次休风处理,跑煤气点得到了遏制,燃耗下降。

2.6.3 监测手段恢复

3#高炉由于炉缸区域电偶烧损较多,铁口区域较多温度点无法恢复,且水温差在线监测近期无法正常使用,在高炉长期高产的前提下,为保证高炉炉缸工作安全,借鉴邯钢高炉经验,利用定修在炉缸南北铁口上下各加装了8根电偶,共计16根,恢复了水温差在线监测。

3 结语

3.1 根据高炉自身特点,制定适合本高炉特点的操作方针,是高炉长期稳定和顺行的关键。3.2 维持合理的操作炉型,是高炉技术突破和安全生产的保证。

3.3 在现有条件下,加强和完善基础管理,全面细致的工作,是高炉指标上台阶的重要措施。

(责任编辑:zgltw)