-

【摘要】悬料是高炉炼铁过程中典型的炉况失常现象,直接影响高炉顺行、能耗及生产效率。本文通过分析悬料的形成机理,结合原燃料管理、操作制度优化、炉型控制等维度,提出系统性防控策略,并以实际案例验证其有效性,为高炉稳定运行提供理论依据与技术参考。 【关键词】悬料;操作制度;原燃料管理;炉型控制;稳定运行 1、悬料的定义与形成机理

1.1 悬料的概念

悬料是指高炉内炉料停止下降超过1~2批料时间的现象,表现为风压急剧升高、风量锐减、透气性指数下降等特征,可分为上部悬料(固体料卡塞)和下部悬料(热制度失衡)。

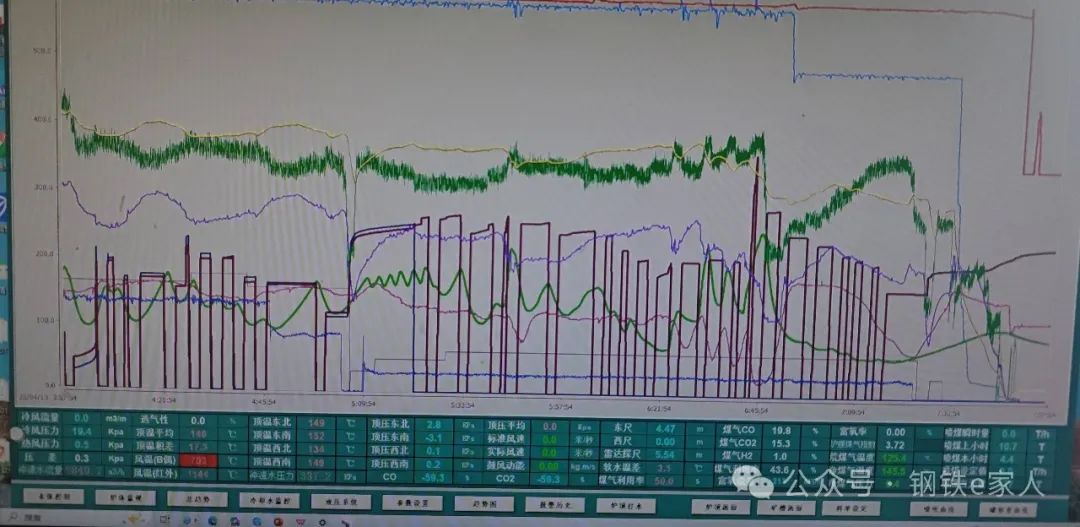

下图1为 某高炉 连续悬料图片: 图1

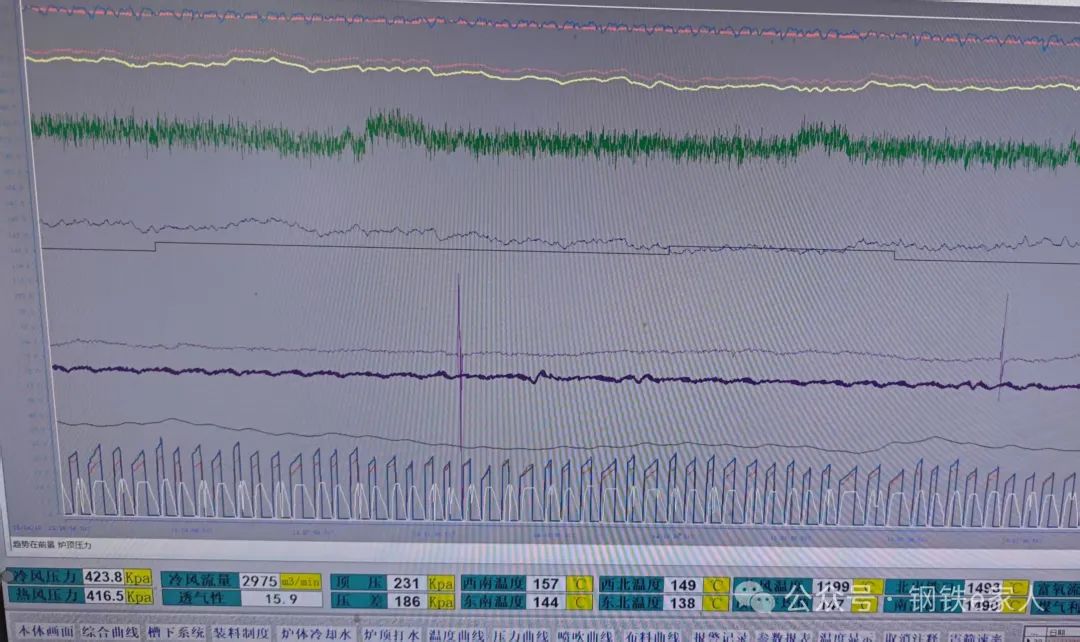

下图为 某高炉 正常操作曲线: 图2

1.2 悬料的物理过程

悬料本质是煤气浮力与料柱有效重量的失衡。当上升煤气流的阻力超过炉料下降的有效重量时,料柱失去动态平衡,导致悬料。此过程与软熔带结构、煤气流分布、料柱透气性密切相关。

2、悬料成因的多维度分析

2.1 原燃料质量因素

(1)粉末含量高:原料中<5mm粉末比例超过15%时,料柱透气性显著恶化,易引发管道行程与悬料。

(2)焦炭劣化:焦炭反应后强度(CSR)低于60%或热态性能波动,导致软熔带结构不稳定。焦炭冶金性能劣化:低反应后强度焦炭(CSR<55%)加剧软熔带阻滞。

(3)碱金属与锌负荷:入炉Zn负荷>0.2kg/t、碱金属负荷>2.5kg/t时,炉墙易结厚,加剧悬料风险。碱金属富集:K/Na循环导致炉料粉化率升高(实验数据:碱负荷>3kg/t时悬料概率增加4倍)。

2.2 操作制度失衡

(1)送风制度不合理:鼓风动能不足(<8000kg·m/s)导致边缘气流过旺,中心死料柱增大;反之,动能过高(>12000kg·m/s)则加剧管道行程。

(2)装料制度缺陷:矿石批重过大或布料角度不当(如α角<40°)导致边缘矿层过厚,透气性下降。

(3)热制度波动:铁水物理热<1490℃或[Si]含量剧烈波动(±0.3%),引发软熔带位置频繁变化。

2.3 设备与炉型管理

(1)炉缸活跃度不足:长期堵风口操作(堵口率>30%)导致炉缸径向温度梯度异常,渣铁排放不畅。

(2)冷却制度失当:铜冷却壁水温差>5℃或炉身下部温度>80℃,渣皮稳定性下降,诱发悬料。冷却壁漏水引发局部过冷区(案例:某2500m³高炉因冷却壁漏水导致月均悬料3次)

3、悬料防控的综合技术体系

3.1 原燃料质量强化管理

(1). 焦炭质量控制

建立焦炭热态性能(CRI/CSR)动态监测体系,要求CRI≤25%、CSR≥65%。

配加10%高反应性焦炭(HPC),改善料柱透气性。

(2). 烧结矿优化

控制镁铝比(MgO/Al₂O₃)在0.55±0.03,炉渣二元碱度(CaO/SiO₂)1.15~1.20,确保渣铁流动性。

采用超高料层烧结(≥850mm),提升烧结矿转鼓指数(≥68%)。

3.2 操作制度精细化调控

(1). 送风制度优化

大型高炉(>2000m³)鼓风动能控制在8000~10000kg·m/s,标准风速180~200m/s,风口面积与炉缸直径匹配(如1800m³高炉风口面积0.28㎡)。

(2). 装料制度创新

采用“中心加焦+平台布料”模式:中心焦炭层厚度≥1.5m,矿石平台宽度占炉喉直径的60%~70%。 动态调整α角(40°~47°),抑制边缘气流的同时保证中心通道畅通。

采用双装布料在原燃料条件恶化时,也是一种快速加风策略。

(3). 热制度稳定策略

铁水温度目标值设定为1505±10℃,[Si]含量波动范围≤0.15%。

喷煤系统实施“分级补焦”机制:停煤时间>1h时,按“补焦量=亏煤量×置换比×1.2”补偿焦炭。

3.3 炉前操作与炉型维护

(1). 出铁管理标准化

- 推行“三场重叠出铁”模式:举例如:某3200m³高炉,铁口深度3.8~4.0m,打泥量220L±20L,铁水流速≥5.5t/min,重叠时间≤60min。

-开发预钻分段开口技术:堵口90min后预钻1.0~1.2m,减少铁口喷溅。

(2). 操作炉型智能监控

- 建立铜冷却壁温度-热负荷联动模型:炉腹/炉腰温度≤55℃,炉身下部≤80℃,水温差≤5℃。

- 部分先进企业利用专家系统实时分析渣皮脱落周期,预测炉墙结厚风险。

4、典型案例分析

4.1 首钢4000m³高炉三场出铁实践

通过将两场出铁升级为三场轮流重叠模式,辅以钻头直径优化(55mm→60mm)与打泥压力控制(200~240kg),出铁时间由80min延长至100min,悬料发生率降低62%。

4.2 青钢1800m³高炉长期稳顺经验

采用镁铝比0.55的造渣制度,结合鼓风动能8500kg·m/s与α角47°的装料矩阵,冷却壁水温差由6℃降至3℃,燃料比稳定在500kg/t以下,连续18个月无悬料记录。

4.3 包钢大型高炉开炉防悬料技术

通过精准配料(全炉焦比3.5t/t)、全风口送风及分阶段加风(首次出铁风量70%→80%),实现开炉3天达产,悬料次数为0,较传统工艺燃料比降低3.48kg/t。

5、结论与展望

悬料防控需融合原料预处理、操作参数优化、智能监控等多维度技术。未来发展方向还包括:

(1). 智能化预警系统:基于大数据构建悬料风险预测模型,实现早期干预。

(2). 悬料防治需构建原料-操作-监测三位一体防控体系。

(3). 全生命周期炉型管理:从设计阶段优化高炉内型与冷却结构,延长稳定周期。

(4). 智能传感与大数据技术的深度应用是未来发展方向。

(责任编辑:zgltw)