-

李明 曾俊

(九江萍钢钢铁有限公司)

摘 要 因九钢4号高炉3座顶燃式热风炉热风出口及支管经常出现发红跑风的现象,故利用这次大修机会,对其进行凉炉检修。通过制定合理的硅砖热风炉凉炉方案,采用助燃空气从下部经冷风管道通风冷却的方式,按照计划凉炉曲线降温实现了安全顺利的凉炉。本文对此次凉炉总结操作经验,为今后硅砖热风炉凉炉及烘炉提供重要参考。

关键词 热风炉 凉炉 烘炉 硅砖

1 前言

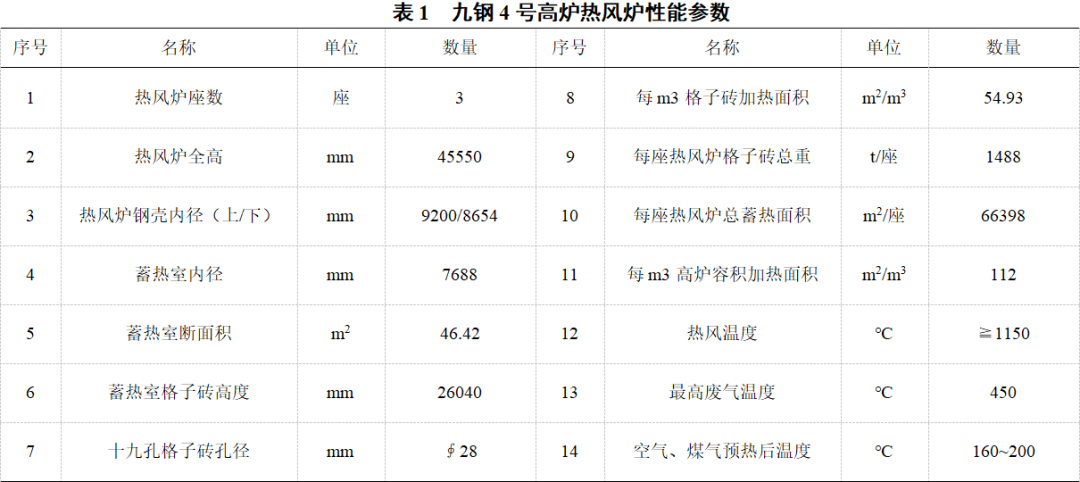

九钢4号1780m³高炉一代炉龄于2009年10月投产,配比3座顶燃旋切卡鲁金式热风炉,采用煤气及助燃空气双预热模式,设计风温1200℃。蓄热室采用Ф28mm单块19孔格子砖热风炉上部为硅质格子砖,中部为高铝质格子砖,下部为粘土质格子砖。热风炉主要设计参数见下表:

4号高炉自投产以来至当前已历经大修两次,此次为第三次。在历经数次大修之后热风炉热风出口及支管经常出现发红甚或烧穿跑风的现象,影响高炉无计划休风或者一烧一送送风,对高炉正常生产造成不利影响。故利用此次大修机会对3座热风炉热风出口和热风支管进行处理,并更换上面10层格子砖。

2021年12月15日19:00热风炉开始凉炉,23日8:00结束,用时181h。凉炉后检查热风大墙和拱顶完好(4#热风炉有几条轻微裂缝)。检修期间主要对热风炉热风出口浇筑;热风支管耐火砖重新砌筑;格子砖各更换10层,另增加3层,共计用格子砖208t;热风支管、煤气管道波纹管更换;烟道支管破损砖浇筑处理和支管喷涂(总管三叉口有脱落未喷);停炉检查发现热风总管和竖管三叉口掉砖浇筑处理。

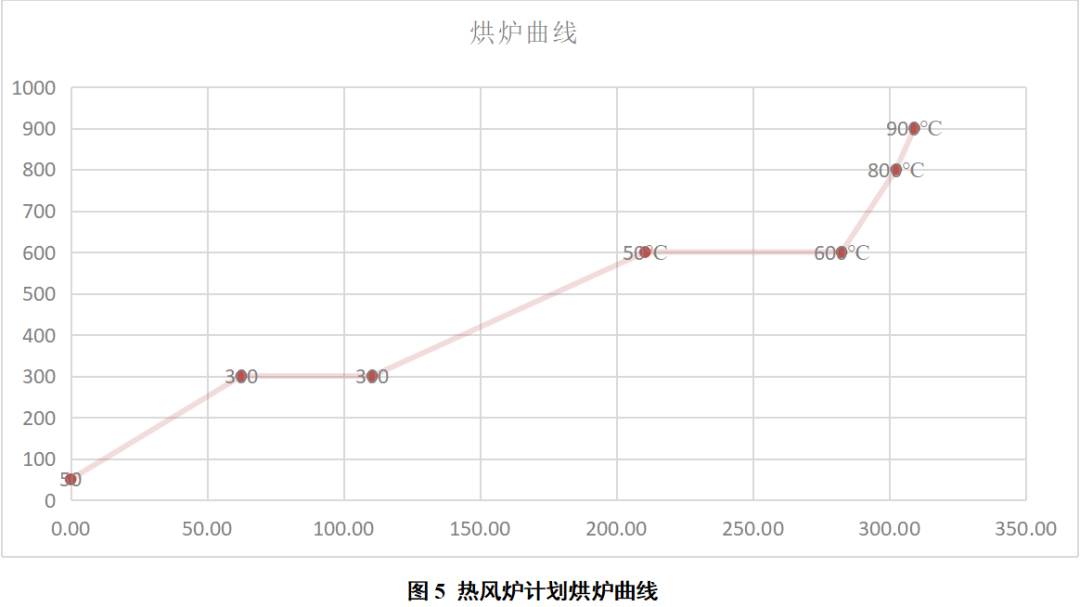

热风炉按计划检修结束后,严格按照先前制定的烘炉曲线升温,前期使用烘炉器引高炉煤气进行烘炉操作,后将热风炉拱顶温度升至目标水平后,转入热风炉燃烧器正常烧炉操作烘炉,高炉开炉正常生产后,风温仍达到检修前的1190℃以上的水平。

2 凉炉前准备工作

2.1 凉炉计划的制定

硅砖的主要矿物组成为鳞石英、方石英及少量的石英和玻璃质。其最大优点是重量轻、荷重软化温度高、高温热稳定性和传热性能好。因此被广泛应用于高风温热风炉的高温区,但缺点是低温体积稳定性差,主要是由于SiO2 在不同的温度存在复杂的晶型转变,共有七个结晶型变体和一个非晶型变体,硅砖在180~270℃时由α-方石英向β-石英转化。根据硅砖的特性,低于350℃时,硅砖线膨胀率达0.89%~1.13%;350~700℃时,线膨胀率为0.26%~0.36%;700~900℃时,线膨胀率最小。因此,硅砖在600℃以下时,体积稳定性不好,容易产生龟裂,使热风炉蓄热能力下降,风温降低,损坏热风炉砖衬,缩短热风炉使用寿命。

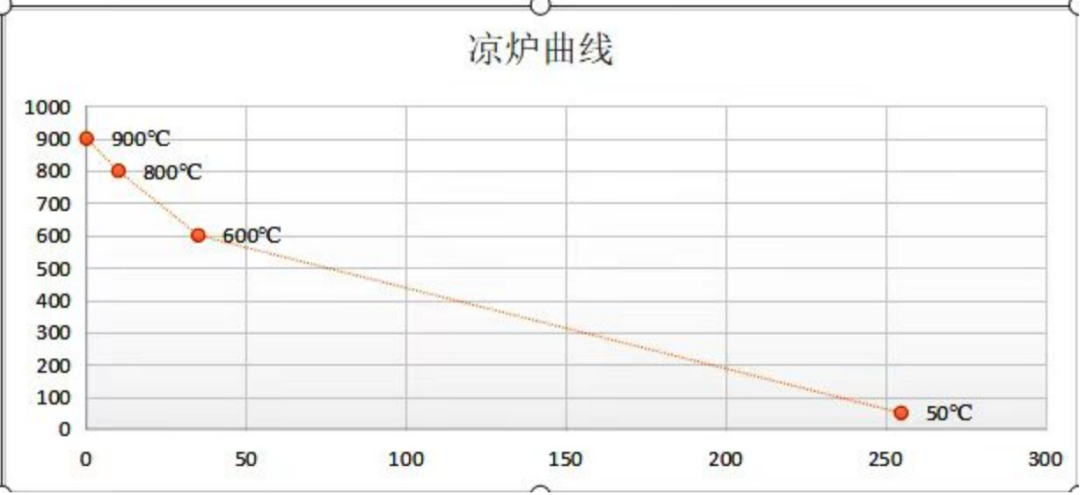

因此在凉炉过程中如何把握各部位硅砖温度下降的节奏非常重要。凉炉的基本原则就是要保证热风炉各部位的硅砖砌体温度在下降至各晶型转变温度时能按照要求的降温速率经过不同的相变点,防止硅砖因晶型快速转变造成硅砖体积异常变化产生破损。但为了配合此次大修高炉检修及高炉本体烘炉要求的节奏,热风炉凉炉时间不能太长,故此次凉炉采用在高炉未休风前先将拱顶温度下降至800~900℃,高炉休风停炉后再通过引入助燃风机从下部强制通风的方式进行,凉炉降温计划见下图:

图1 热风炉计划凉炉曲线图

冷却速度如下所示:

10℃/hr从900-800℃(10hr)(900℃为最小开始温度)

8℃/hr从800-600℃(25hr)

2.5℃/hr从600-50℃(220hr)

凉炉开始先是在高炉还未停炉时即将热风炉停止烧炉,采取轮换送风不烧炉的方式将热风炉拱顶和硅砖温度都降至900℃以下。然后在高炉停炉后切断高炉与热风炉的联系,将助燃风机搭接管道引入冷风管道,利用助燃风进行凉炉。待助燃风凉炉将热风炉拱顶温度降至100℃后考虑使用轴流排风扇,从下部人孔处鼓入冷风进行进一步冷却,以便于检修人员进入作业。

因此次只对热风炉热风出口破损墙砖和热风支管进行砌筑,热风炉内部只更换上部10层格子砖,仍有大量的蓄热砖均将继续用于高炉开炉后的正常生产,故此次凉炉操作必须保护性凉炉,不能破坏热风炉内耐材的工作性能。因此,除考虑硅砖晶型转化带来的破坏外,还要考虑在高温段,避免冷风接触到蓄热室及其以下部位的耐火砖,以免出现因急冷而带来的耐材开裂等问题。

2.2 凉炉操作

热风炉凉炉第一阶段主要是在高炉降料面期间将拱顶温度降至900℃以下,因此区间在热风炉的正常工作范围内,不涉及到硅砖晶型转变,故采取不烧炉,由3座热风炉轮流交替送风的方式向高炉提供不低于800℃的风温,并在送风期间将拱顶温度及硅砖温度逐步凉下来,高炉于12月14日19:00开始降料面操作,22:00左右开始停止烧炉操作,12月15日早上6:18分高炉休风停炉,热风炉拱顶降至900℃左右,此段过程较为顺利。

第二阶段,在高炉停炉后关闭热风炉所有冷风阀、热风阀,打开废气阀泄压。热风炉下部排布管道,将助燃空气管道从5#热风炉冷风阀上部周边接口引出,分三个支管到冷风阀处人孔。其中主管DN1000管道接到地面,在分三根支管DN600管道,并配蝶阀可调节。凉炉时产生的废气由拱顶人孔经炉顶人孔保护管排出,通过调整助燃风管道阀门开度和冷风阀开度,控制降温曲线。

本次凉炉吸取上次3#高炉凉炉的教训,上次凉炉时由于管道小,风量无法满足凉炉需要,后期为赶进度被迫采用从顶部鼓风倒过来凉炉的方式凉炉。此次将凉炉从助燃风搭接的总管由原来400mm扩大至1000mm,支管扩大至600mm,从结果看完全能满足凉炉需要。

调整凉炉速度和温降主要靠调整助燃风管道的阀门开度来实现。

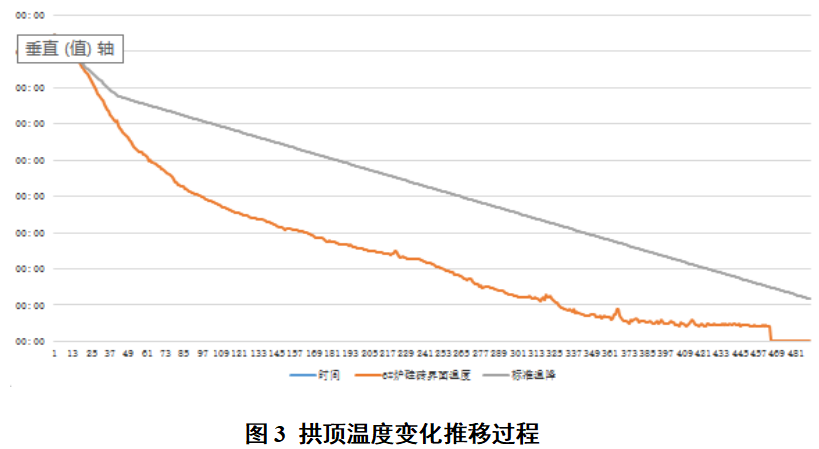

凉炉操作开始后,3座热风炉的拱顶温度每0.5h各记录一次,拱顶温度变化推移过程见图3。

从2021年12月15日19:00热风炉采用助燃风开始凉炉起计算,截止23日8:00结束,此次凉炉共用时181h。

拱顶温度降低至80 ℃后,停止助燃风机送风,将热风炉上部燃烧室人孔及下部炉箅子人孔打开连通大气,下部炉箅子人孔处放置一台7.5kW轴流排风扇,自上而下倒抽形成负压,以降温满足人员进入条件。

凉炉后检查热风大墙和拱顶完好(4#热风炉有几条轻微裂缝)。但热风出口处砖衬脱落非常严重,相贯线处已经可以看到炉壳钢壳,见下图。

3 烘炉操作

3.1 烘炉升温曲线的确认

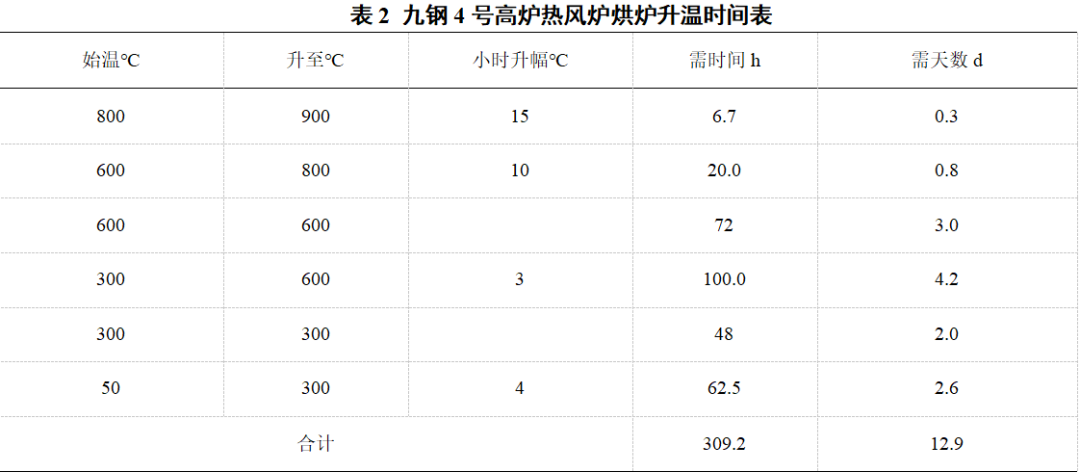

硅砖热风炉烘炉时主要考虑硅砖低温相变引起的体积膨胀对热风炉砌体稳定性的影响。烘炉要保证耐火砖均匀、缓慢而又充分膨胀,避免砌体因热应力集中或晶格转变造成损坏,缓慢地驱赶新砌体内的水分,避免水分突然大量蒸发破坏耐火砌体,尽量减少烘炉费用,缩短时间以确保高炉按时点火开炉。此次热风炉检修仅更换热风炉蓄热室上部少量格子砖及热风管道等处的耐火砖,因此,砌体内水分含量较少,故热风炉烘炉时间也相应缩短。烘炉时间及升温具体如下:

3.2 烘炉工艺的确认

此次热风炉烘炉一开始选择用烘炉器烘炉,使用高炉煤气利用烘炉器产生的热烟气对3座热风炉进行加热升温。将烘炉器安装在上部平台的点火孔处,向炉内喷射热风,使炉内缓慢升温达到烘炉曲线要求。在燃烧器选型时应尽量选择风量大一些的风机。在燃烧器烧嘴前端加焊一节等径0.8m长的圆管,使烧嘴前端远离炉墙,避免明火直接接触硅砖,并在圆管内焊锚固件抹耐火泥浆。每座热风炉单独采用1台燃烧器进行烘烤升温,并在机旁备有 2 台燃烧器,确保热风炉烘炉的均匀及稳定性。

3.3 烘炉操作注意事项

1)烘炉过程中炉内温度600℃以下时偏差应≤2℃,600℃以上偏差应≤4℃;

2)烘炉结束后,热风炉燃烧室温度需要≥900℃,以便于热风炉点火,烟气温度≤200℃;

3)如热风炉烘炉中途因外部因素影响不能及时烘炉,热风炉需长时间保温,其烟气温度应控制在150-250℃,一是在700℃时就应减少风量及煤气量来保证烟气不超标。二是要采用打开热风阀和倒流休风阀,使热量从上部抽走(此操作应在各风口盲板阀安装好的前提下进行)。

4)烘炉温度每1小时记录1次,凡出现实际温度偏离烘炉曲线规定温度应及时标出,如果升温速度超过规定时,不允许降温,而应在此水平上保持等待达到规定时间后,再继续升温,如果升温速度低于规定时,需逐步调大烘炉空煤气用量。

5)如前期低温阶段出现灭火等异常状况,须立即关闭煤气支管切断阀,并继续向炉内鼓风10~15 min,将炉内煤气尽可能吹散,再进行点火作业。

4 烘炉操作

4.1 烘炉器烘炉操作

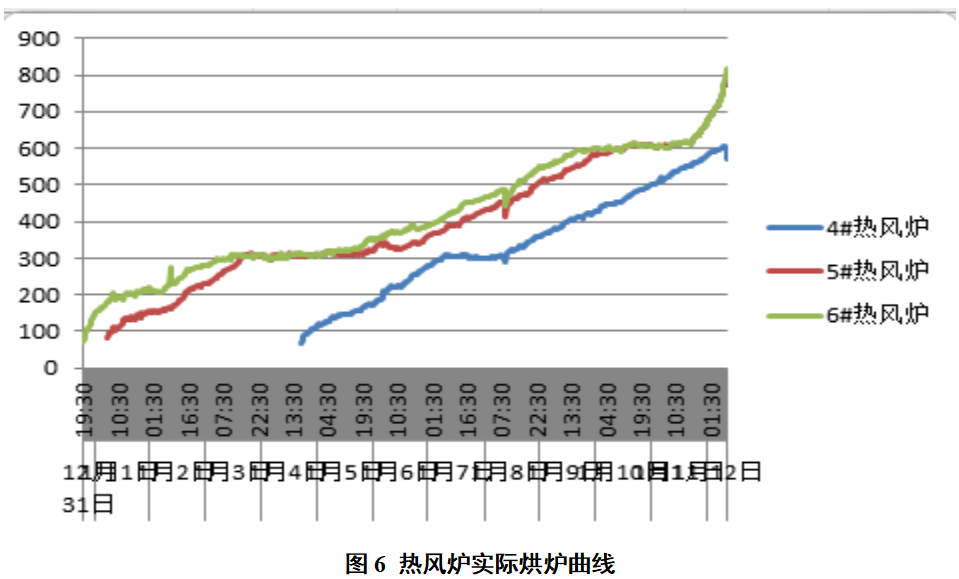

从2021年12月31日18:50分开始,6#热风炉先开始烘炉,2022年1月1日5:20分5#热风炉开始点火,受施工工期及其它方面因素影响,4#热风炉于1月4日17:30分点火烘炉,热风炉烘炉基本按计划曲线升温。

4.2 烘炉器烘炉改点火烘炉操作

至1月12日上午9:00,5#热风炉和6#热风炉拱顶温度达到800℃以上,但因为高炉炉内大修节点提前,高炉需提前烘炉,为配合高炉烘炉需要,将热风炉5#和6#炉由烘炉器烘炉改为正常使用煤气和助燃空气烧炉来烘炉,以方便后续直接用热风炉热风给高炉烘炉。

具体操作为,首先将三座热风炉停止烘炉,关闭为烘炉器提供煤气和空气的阀门,关闭煤气总管盲板关闭,并且用氮气吹扫。然后拆除烘炉器,烘炉器拆除后将热风炉上部人孔封死。再将热风炉煤气和空气管道盲板拆除,烘炉支管装上盲板(后续4#热风炉还要继续用烘炉器烘炉)。人孔砌砖完成后按安全方案引入煤气准备烧炉。

4.3 热风炉正常点火烧炉操作

组织热风炉点火烘炉。点火时先小开空气(2000m3/h),然后小开煤气(2000-2500m3/h),确认炉顶着火后(拱顶温度上升趋势)可以适当增加空气、煤气用量(煤气控制<30000m3/h,空气控制<25000m3/h),并视情调剂,此阶段热风炉属于中烧阶段。后续根据热风炉拱顶及烟道温度情况调剂煤气、空气用量。当拱顶温度上升至1200℃以上,烟道温度上升至300℃以上,应停止烧炉,改保温操作。此时具备供高炉烘炉条件。

若燃烧器连续点火三次未点燃,应采取人工点火的方式,打开36m平台点火人孔,再小开空气(2000m3/h)和煤气(2000m-2500m3/h),最后将点燃的点火枪从点火人孔插入点火。

从12月31日18:50分6#热风炉烘炉点火点火成功开始计算,至1月12日23:00烘炉结束,用时293.5h。至此,热风炉具备高炉烘炉条件。

4.4 烘炉器烘炉改热风炉烧炉注意事项

1)抽煤气盲板过程存在煤气中毒的风险,需事先准备轴流风扇和空气呼吸器。

2)进入管道存在窒息风险,进入管道前必须先检测管道内煤气浓度和氧气含量,同时在管道内作业也必须携带煤气报警器和测氧仪。

3)人工点火存在煤气中毒的风险,作业前必须检测作业点煤气浓度,同时作业人员携带煤气报警器。

5 结语

(1)九钢4号高炉热风炉原计划使用助燃风机凉炉255h,因前期凉炉风量控制不到位影响,实际用时181h,但热风炉凉炉以后发现除4#热风炉大墙有几条轻微裂缝外,其它部位大墙和拱顶均完好,高炉复风正常生产后热风温度较大修前相差无几,均能保证在1190℃以上,说明其它未更换的格子砖也没有产生较明显破损。参考马钢热风炉的凉炉实践,认为热风炉凉炉时间缩短至7~10d是可行的,鞍钢在1985年仅用14d,就将6号高炉硅砖热风炉成功的凉下来。 故认为,不论时间长短,凉炉后热风炉砌体均会有少量不同程度的损坏,凉炉时间的长短并非造成砌体损坏的主要原因。硅砖的性能更为重要,硅砖膨胀小的凉炉时间可短一些。缩短凉炉时间,对经济大修节约成本是有利的。

(2)此次4号高炉热风炉利用助燃风机经冷风管道反送风凉炉没有因为砌体的收缩造成耐材的溃破和倒塌,说明此次凉炉方案的制定是合理的,凉炉操作也是成功的,为今后硅砖热风炉的凉炉总结了经验。

(3)此次4号高炉热风炉烘炉受高炉本体检修节点提前的影响,烘炉温度并没有达到计划要求的900℃以上的水平,只达到800℃以上,但实际操作时准备工作到位,热风炉抽盲板,封人孔等均未耽搁时间,因此点火时热风炉拱顶温度仍然充足,点火较顺利。

(4)对热风出口组合砖及热风支管砖衬的的损坏,分析主要有两方面的原因,一是热风炉波纹管失效,造成热风支管不能正常补偿膨胀和收缩。二是热风阀冷却水长期泄漏流淌至热风炉内,耐火砖遇水理化性能下降侵蚀粉碎。所以,下次热风阀发生漏水后,不能拖至高炉定修周期时处理,这样会对炉内耐火砖性能造成很大影响,容易引起事故的发生。

6 参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,1999.

[2] 杨和祺.兴澄3200m³高炉热风炉凉炉及烘炉再生产实践[J].冶金能源,2021,40(5):34-37.

[3] 马群,聂长果,陶玲.马钢2号高炉硅砖热风炉凉炉实践[J].炼铁,2016,35(5):35-38.

[4] 孟双凡,王宝海,肇德胜.鞍钢3号高炉热风炉凉炉及烘炉实践[J].炼铁,2011,30(3):53-55.

[5] 朱家民,王立刚,张晓东.承钢硅砖热风炉凉炉实践[J].《2013钢铁耐火材料生产、研发和应用技术交流会论文集》,2013,59-61.

[6] 李明,姚亮.九钢4号高炉硅砖热风炉保温实践[J].江西冶金,2017,37(6):13-16.

(责任编辑:zgltw)